Profilo 2D: riferimenti

Utilizzato per la programmazione di macchine a 2 assi senza utensili rotativi. Include la lavorazione WaterJet, al plasma, al laser e di elettroerosione EDM.

Produzione > Fabbricazione > Taglio > Profilo 2D ![]()

Il percorso utensile Profilo 2D (chiamato in precedenza Waterjet) viene utilizzato per programmare macchine senza utensili rotativi. L'asse mandrino taglia la parte con un flusso di acqua abrasiva, o del calore, sotto forma di un laser o di una torcia al plasma. Generalmente si tratta di un contorno a 2 assi su un foglio di materiale. Il materiale potrebbe tuttavia essere di qualsiasi tipo, da una lamiera sottile a pietra o a ceramica.

Taglio al laser: processo termico per il taglio, che taglia il metallo mediante fusione o vaporizzazione utilizzando il calore di un raggio laser. Il processo viene utilizzato con o senza gas per facilitare la rimozione del materiale liquido e vaporizzato. Può essere utilizzato anche per la morsura. Assicura la massima precisione. Larghezza della sega minima.

Taglio waterjet: taglia il metallo e altri materiali utilizzando un getto d'acqua ad alta velocità e pressione, con abrasivo aggiunto al flusso del getto d'acqua. Il getto viene formato forzando l'acqua attraverso un orifizio di diametro ridotto a pressione elevata [da 30.000 a 60.000 psi]. A queste pressioni, l'acqua erode rapidamente molti materiali, agendo come la lama di una sega. Può essere utilizzato anche per la morsatura. Assicura una buona precisione. Larghezza della sega media.

Taglio al plasma: processo per il taglio di materiali elettricamente conduttivi realizzato riscaldando elettricamente qualsiasi gas a una temperatura molto elevata allo scopo di ionizzare gli atomi del materiale. Il gas al plasma passa attraverso una camera, viene riscaldato e ionizzato da una corrente elettrica. Questa corrente passa tra l'elettrodo e l'ugello o il pezzo di lavoro. Assicura meno precisione. Larghezza aportazione massima.

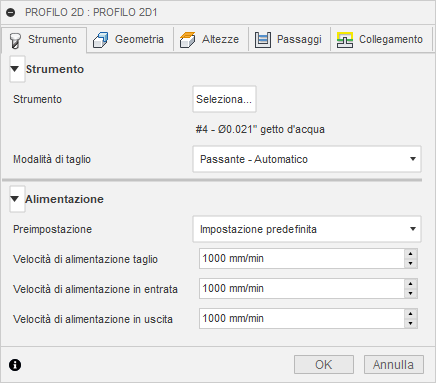

Impostazioni della scheda Utensile

Impostazioni della scheda Utensile

Utensile

Selezionare un utensile appropriato dalla libreria utensili.

![]()

Utilizzare la funzione Filtro per limitare il tipo di utensili visualizzati.

![]()

Utilizzare l'icona "Nuovo Waterjet/Plasma/Laser" per creare un utensile. Il tipo di utensile/ugello selezionato influirà su alcune opzioni del percorso utensile.

Modalità di taglio

Modifica i parametri output di taglio in base al tipo di macchina e al post-processore selezionato. Utilizzare questa opzione per le macchine che hanno tabelle interne "Qualità" per determinare le alimentazioni di taglio appropriate in base al materiale che si sta tagliando. La qualità di taglio può essere modificata anche tramite le opzioni Morsura e Vaporizzazione. Alcuni di questi termini possono applicarsi a impostazioni specifiche dei produttori di macchine. Poiché queste modalità non sono disponibili per tutte le macchine, è possibile che il post-processore generi un errore e non completi l'operazione.

- Passante - Automatico: con questa opzione il post-processor ha maggiore controllo e può modificare le impostazioni in base alle dimensioni del contorno (area, perimetro) o altre informazioni incorporate nei parametri speciali nel percorso utensile. Si tratta dell'impostazione di default.

- Passante - Alta qualità: consente di tagliare il materiale con il taglio di qualità più alto, che potrebbe essere il più lento.

- Passante - Qualità media: consente di tagliare il materiale con un taglio di qualità intermedia.

- Passante - Bassa qualità: consente di tagliare il materiale con il taglio di qualità più basso, che potrebbe essere il più veloce.

- Morsura: consente di creare un contrassegno visibile sulla superficie senza tagliarla, controllando la potenza del getto e la velocità di alimentazione. Con questa opzione, la geometria è la linea d'asse del percorso utensile senza compensazione della larghezza dell'utensile di taglio.

- Vaporizzazione: questa opzione viene spesso utilizzata nel taglio al laser per rimuovere il rivestimento in plastica comunemente presente sull'acciaio inossidabile. Il rivestimento viene prima vaporizzato utilizzando un'operazione con impostazioni laser specifiche, quindi una seconda operazione taglia il materiale.

Controllo qualità

Questa impostazione del menu a discesa determina se le velocità di alimentazione sono controllate dal programma o dalla macchina tramite il post-processore.

L'opzione Macchina usa feed cambia l'output impostandolo sulla velocità di alimentazione selezionata dall'utente. L'opzione Macchina usa qualità modifica l'output per consentire l'accesso alle tabelle di calcolo della velocità di alimentazione delle macchine. Alcune macchine utilizzano tabelle interne per determinare le velocità di alimentazione in base alla qualità di finitura richiesta (Modalità di taglio), allo spessore del materiale e al tipo di materiale.

- Macchina usa feed: le velocità di alimentazione vengono impostate dall'utente nella scheda Utensile.

- Macchina usa qualità: modifica l'output per consentire l'accesso alla tabelle di calcolo della velocità di alimentazione delle macchine. Alcune macchine utilizzano tabelle interne per determinare la velocità di taglio in base alla qualità di finitura richiesta (Modalità di taglio), allo spessore del materiale e al tipo di materiale.

Velocità di alimentazione taglio

Alimentazione utilizzata nei movimenti di taglio.

Velocità di alimentazione in entrata

L'alimentazione utilizzata per l'ingresso in un movimento di taglio.

Velocità di alimentazione in uscita

Avanzamento utilizzato quando si esce da un movimento di taglio.

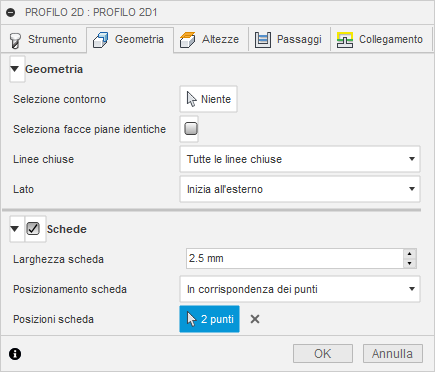

Impostazioni scheda Geometria

Impostazioni scheda Geometria

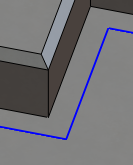

Contornatura selezionata

Fare clic su questo pulsante per selezionare i profili o le facce del contorno. Gli spigoli contigui vengono concatenati automaticamente. Se si seleziona una faccia, è possibile utilizzare le opzioni Linea chiusa mostrate di seguito per filtrare le selezioni delle linee chiuse interne o esterne. È inoltre possibile selezionare Schizzi direttamente dalla struttura del browser.

Contorni

Utilizzare questo filtro per selezionare le contornature aperte o chiuse da una selezione Faccia.

- Tutte le contornature: selezionare tutte le contornature dalla faccia selezionata.

- Apri contornature: selezionare solo le contornature aperte dalla faccia selezionata.

- Contornature chiuse: selezionare solo le contornature chiuse dalla faccia selezionata.

Linee chiuse

Se è selezionata una faccia, è possibile ordinare le linee chiuse che si desidera lavorare.

- Tutte le linee chiuse selezionate: verranno selezionate le boundary delle linee chiuse interne ed esterne.

- Linee chiuse esterne selezionate: verranno selezionate tutte le boundary della linea chiusa esterna.

- Linee chiuse interne selezionate: verranno selezionate tutte le boundary della linea chiusa interna.

Lato

Utilizzare questa opzione per eseguire l'offset del contorno all'interno o all'esterno dello spigolo originale o della geometria dello schizzo. Questa opzione può essere utilizzata per eseguire la morsura lungo o spigolo di un profilo. Consente di passare dalla direzione di compensazione laterale selezionata o di invertire la direzione di offset della compensazione.

Se l'opzione Utensile - Modalità di taglio è impostata su Morsatura, Compensazione laterale verrà impostata per default su Centro. Non è possibile modificare le opzioni "Lato" a meno che Compensazione laterale non sia impostata su Sinistra o Destra.

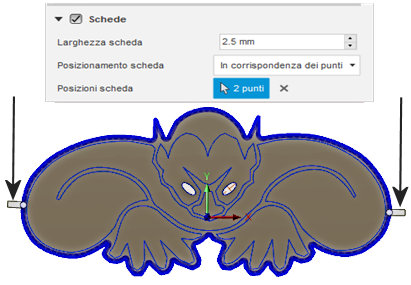

Schede

Le schede vengono utilizzate per mantenere la parte fissata sul foglio fino al termine di tutti i processi di lavorazione. In molti casi è possibile disattivare lo snap di una piccola scheda scuotendo semplicemente il foglio finito. Il numero e le dimensioni delle schede utilizzate dipendono dal tipo e dallo spessore del materiale che si sta lavorando. Quando si lavorano le contornature interne, l'uso di una scheda può evitare che lo snug si sposti verso l'alto danneggiando l'ugello di taglio delle macchine.

- Larghezza scheda: la larghezza della scheda che si desidera creare.

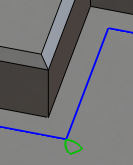

- Posizionamento scheda -

- Per distanza: è possibile specificare la distanza tra le schede con un valore numerico esplicito.

- In corrispondenza dei punti: è possibile selezionare punti lungo il percorso di contornatura per indicare le posizioni delle schede desiderate.

- Distanza scheda: specificare un valore di distanza se l'opzione Per distanza è selezionata.

|

|

| In corrispondenza dei punti consente di selezionare tutte le posizioni delle schede desiderate. | Il percorso utensile Simulato mostra le schede rimanenti. |

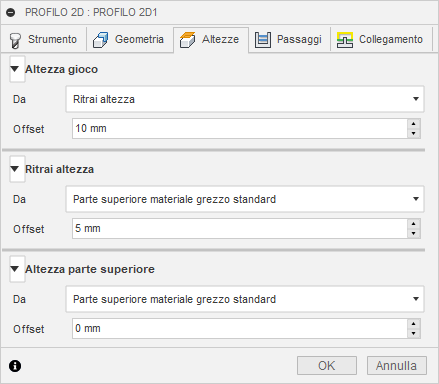

Impostazioni della scheda Altezze

Impostazioni della scheda Altezze

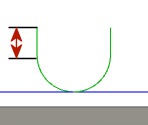

Altezza passaggio

L'altezza di passaggio è la prima altezza da cui si sposta rapidamente l'utensile nel suo cammino verso l'inizio del percorso utensile.

Altezza di sicurezza

Altezza di sicurezza

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Contornatura/e selezionata/e: offset incrementale da una Contornatura selezionata sul modello.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset altezza passaggio

L'offset dell'altezza di passaggio viene applicato ed è relativo alla selezione Altezza di passaggio nell'elenco a discesa precedente.

Altezza di Retrazione

Altezza di retrazione consente di impostare l'altezza a cui si sposta l'utensile prima del passaggio di taglio successivo. Il valore di impostazione dell'altezza di retrazione deve superiore ad Altezza di avanzamento e Parte superiore. L'altezza di retrazione viene utilizzata insieme all'offset successivo per stabilire l'altezza.

Altezza di Retrazione

- Altezza passaggio: offset incrementale da Altezza passaggio.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Contornatura/e selezionata/e: offset incrementale da una Contornatura selezionata sul modello.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset altezza di retrazione

Offset altezza di retrazione viene applicato ed è relativo alla selezione Altezza di retrazione nell'elenco a discesa precedente.

Altezza parte superiore

Altezza parte superiore consente di impostare l'altezza che descrive la parte superiore del taglio. Il valore di impostazione di Altezza parte superiore deve essere maggiore di Parte inferiore. Altezza parte superiore viene utilizzata insieme all'offset successivo per stabilire l'altezza

Altezza parte superiore

- Altezza passaggio: offset incrementale da Altezza passaggio.

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Contornatura/e selezionata/e: offset incrementale da una Contornatura selezionata sul modello.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset parte superiore

Offset parte superiore viene applicato ed è relativo alla selezione Altezza parte superiore nell'elenco a discesa precedente.

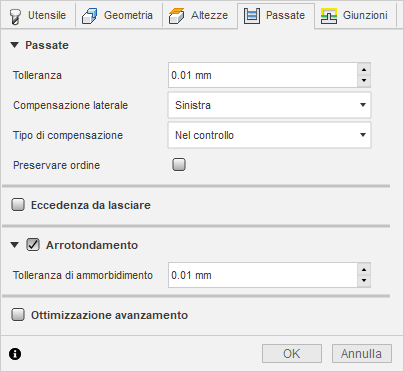

Impostazioni della scheda Passaggi

Impostazioni della scheda Passaggi

Tolleranza

La tolleranza di lavorazione è la somma delle tolleranze utilizzate per la generazione del percorso strumenti e la triangolazione della geometria. Eventuali tolleranze di filtraggio aggiuntive devono essere aggiunte a questa tolleranza per ottenere la tolleranza totale.

Tolleranza ampia 0,1

Tolleranza stretta 0,001

Il movimento di creazione di contorni della macchina CNC è controllato mediante i comandi G1 linea e G2 G3 arco. Per adattarsi a questa condizione, Fusion approssima i percorsi utensile di spline e superficie trasformandoli in percorsi lineari. Ciò consente di creare molti segmenti di linea brevi e di ottenere la forma desiderata con sufficiente approssimazione. La precisione di corrispondenza del percorso utensile con la forma desiderata dipende in gran parte dal numero di linee utilizzate. Un numero maggiore di linee si traduce in un percorso utensile che è più simile alla forma nominale della curva o della superficie.

Esaurimento dati

Si è tentati di utilizzare sempre tolleranze molto strette, ma ci sono compromessi che includono tempi di calcolo del percorso utensile più lunghi, file G-Code di grandi dimensioni e movimenti di linea molto brevi. I primi due aspetti non rappresentano un grosso problema perché Fusion esegue i calcoli molto rapidamente e la maggior parte dei controlli moderni dispone di almeno 1 MB di RAM. Tuttavia, i movimenti lineari brevi, associati ad elevate velocità di alimentazione, possono causare un fenomeno noto come esaurimento dei dati.

L'esaurimento dei dati si verifica quando il numero di dati ricevuti dal controllo è così elevato che non è più in grado di gestirli. I controlli CNC possono elaborare solo un numero finito di linee di codice (blocchi) per secondo. Questo può essere un minimo di 40 blocchi/secondo su macchine più vecchie e 1.000 blocchi/secondo o più su macchine più recenti, come il controllo di automazione Haas. Movimenti di linea brevi ed elevate velocità di avanzamento possono forzare la velocità di elaborazione oltre quella che il controllo è in grado di gestire. Quando ciò si verifica, la macchina deve fermarsi dopo ogni movimento e attendere di ricevere il successivo comando servomotore dal controllo.

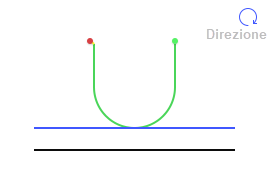

Compensazione laterale

Determina come eseguire l'offset del taglio dallo spigolo selezionato. A sinistra e A destra vengono sempre visualizzate dalla direzione del taglio.

- A sinistra: compensa a sinistra dello spigolo selezionato.

- A destra: compensa a destra dello spigolo selezionato.

- Centrale: consente di inserire la testa di taglio direttamente sullo spigolo selezionato.

In base a queste regole, A sinistra compenserà la testa lontano dallo spigolo.

- Per un taglio esterno, con una selezione catena in senso orario.

- Per un taglio interno, con una selezione catena in senso antiorario.

La modifica della direzione del taglio richiede una direzione di compensazione a destra.

Tipo di compensazione

Specifica il tipo di compensazione. Determina la posizione in cui viene calcolata la larghezza/testa asportazione.

- Nel computer: la posizione della testa viene calcolata dal programma, in base al diametro dell'asportazione e alla direzione Compensazione laterale. L'output post-processato contiene la posizione compensata effettiva per tagliare la parte alle dimensioni. Il computer consente di compensare per la larghezza di asportazione.

- In controllo: la posizione della testa viene espressa come le coordinate effettive della catena selezionata. La compensazione "non" viene calcolata, ma invece, vengono generati codici di compensazione per consentire all'operatore di impostare la quantità di offset sul controllo dell'utensile macchina. ll Controllo macchina consente di compensare per la larghezza di asportazione.

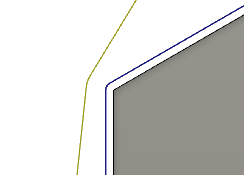

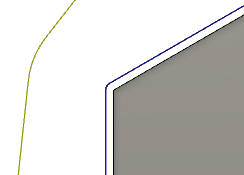

Modalità angolo esterno

Quando si lavorano gli angoli esterni, può essere necessario non passare intorno all'angolo al fine di lasciarlo perfettamente acuto.

L'impostazione Modalità angolo esterno consente di lavorare gli angoli esterni in tre modi diversi.

Modalità angolo esterno è visualizzata solo come opzione quando Tipo di compensazione è impostato su Nel computer.

|

|

|

| Rotazione attorno all'angolo | Mantieni angolo acuto | Mantieni angolo acuto con linea chiusa |

| Mantiene il contatto con l'angolo durante tutto il movimento | Continua il percorso utensile fino ad un angolo a punto singolo, perdendo temporaneamente contatto con il materiale | Simile a Mantieni angolo acuto, ma in più esegue uno svincolo in uscita e uno svincolo in entrata in corrispondenza dell'angolo |

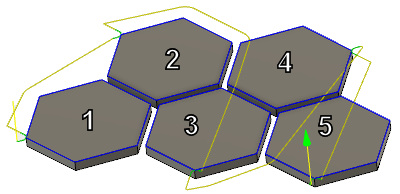

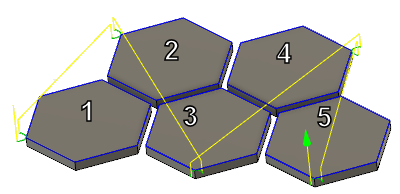

Mantieni ordine

Quando selezionata, le catene/lavorazioni vengono lavorate nell'ordine in cui sono state selezionate. Quando non è selezionata, il programma ottimizza l'ordine di taglio.

Per default, i percorsi utensile a getto d'acqua saranno sempre ottimizzati per lavorare prima i contorni interni (slug), quindi i contorni esterni. Questo impedisce alle parti di staccarsi e di muoversi durante un secondo o un terzo taglio sulla stessa parte.

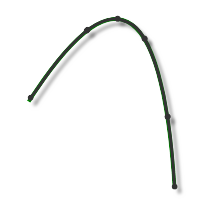

Uniformazione

Uniforma il percorso strumenti rimuovendo punti eccessivi e adattando gli archi ove possibile all'interno della tolleranza di filtraggio specificata.

Ammorbidimento - Off

Ammorbidimento on

L'ammorbidimento viene utilizzato per ridurre le dimensioni del codice senza sacrificare la precisione. L'ammorbidimento opera sostituendo linee collineari con un'unica linea e archi tangenti per sostituire più linee nelle aree curve.

Gli effetti dell'ammorbidimento possono essere notevoli. Le dimensioni del file G-Code possono essere ridotte del 50% o più. L'esecuzione della macchina risulta più rapida e uniforme, migliorando la qualità della superficie. La quantità di riduzione del codice dipende da quanto il percorso strumenti si presta all'uniformazione. I percorsi strumenti che si trovano principalmente in un piano maggiore (XY, XZ, YZ), come i percorsi paralleli, vengono filtrati in maniera significativa. Gli altri, come Smerlato 3D, vengono ridotti in misura minore.

Tolleranza di arrotondamento

Specifica la tolleranza del filtro di arrotondamento.

L'uniformazione funziona meglio quando la tolleranza (la precisione con cui viene generato il percorso linearizzato originale) è pari o superiore alla tolleranza di uniformazione (adattamento arco linea).

Ottimizzazione alimentazione

Specifica che l'alimentazione deve essere ridotta in corrispondenza degli angoli.

Modifica direzionale massima

Specifica la modifica angolare massima consentita prima che venga ridotta la velocità di alimentazione.

Raggio di alimentazione ridotto

Specifica il raggio minimo consentito prima che venga ridotta l'alimentazione.

Distanza di alimentazione ridotta

Specifica la distanza in base alla quale ridurre l'alimentazione prima di un angolo.

Velocità di alimentazione ridotta

Specifica la velocità di alimentazione ridotta da utilizzare in corrispondenza degli angoli.

Solo angoli interni

Abilitare per ridurre la velocità di alimentazione solo sugli angoli interni.

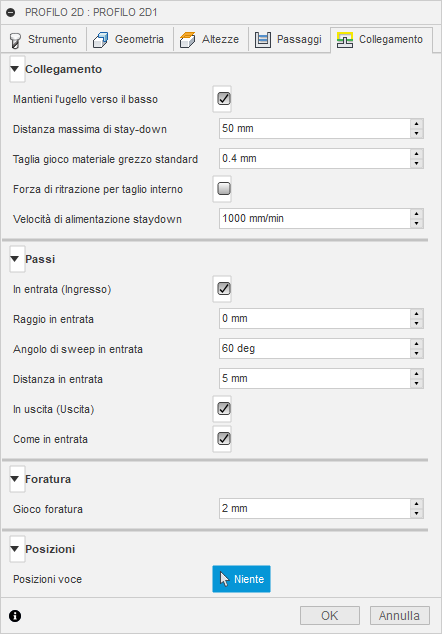

Impostazioni della scheda Collegamenti

Impostazioni della scheda Collegamenti

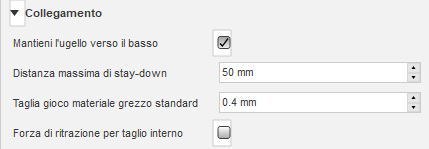

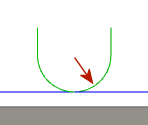

Collegamenti - Mantieni ugello verso il basso

Queste opzioni possono essere utilizzate per evitare retrazioni ed evitare preventivamente le aree di taglio.

Massima distanza di stay-down

La distanza attraversata in cui le retrazioni non sono più richieste.

La distanza tra i tagli è inferiore a 4,0 pollici - La testa rimane giù all'altezza superiore

La distanza tra i tagli è maggiore di 4,0 pollici - La testa si ritrae al Passaggio.

Una distanza inferiore determinerà la ritrazione della testa verso il piano di passaggio. Un valore più grande consente di rimanere giù a livello di altezza superiore.

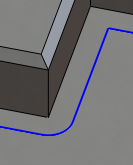

Taglia passaggio materiale grezzo standard

Taglia il passaggio dello spigolo della parte, per i movimenti rapidi.

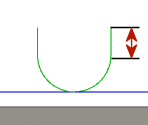

|

|

| Passaggio spigolo in rapido di 0,040 pollici | Distanza passaggio spigolo rapido di 0,200 pollici |

Quando la testa rimane giù a livello di altezza superiore, questo passaggio evita i profili che sono stati tagliati. Si tratta di un passaggio XY rispetto allo spigolo più vicino, quando si esegue un movimento rapido tra i tagli.

Forza di ritrazione per taglio interno

Utilizzare questa casella di controllo per forzare una ritrazione per tutti i movimenti contenuti all'interno di un modello della parte.

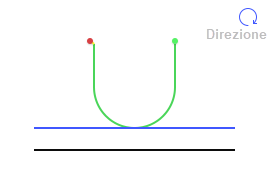

Passi - In entrata (Ingresso)

Abilita una contornatura blend sul profilo.

Il movimento in entrata/in uscita consente di applicare il blend sul profilo parte. Senza questo tipo di raccordo diffuso, si potrebbe lasciare un segno nel punto iniziale.

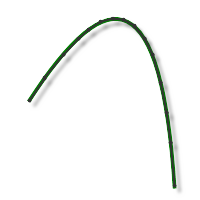

Raggio in entrata

Specifica il raggio per i movimenti in entrata.

Il raggio blend consente una transizione uniforme nel taglio.

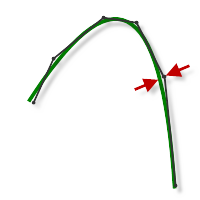

Angolo di sweep in entrata

Specifica l'angolo di sweep del movimento in entrata nell'arco.

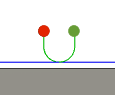

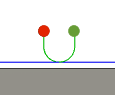

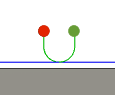

|

|

| Angolo di sweep di 90 gradi | Angolo di sweep di 45 gradi |

Distanza in entrata lineare

Specifica la lunghezza del movimento in entrata lineare. Richiesto se si usa la compensazione taglio in macchina.

Lunghezza in entrata lineare

In uscita (Uscita)

Abilita una contornatura blend esterna al profilo.

Il movimento in entrata/in uscita consente di applicare il raccordo blend al profilo della parte. Senza questo tipo di raccordo diffuso, si potrebbe lasciare un segno nel punto iniziale.

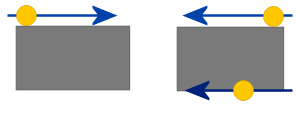

Come in entrata

Se questa opzione è selezionata, specifica che i valori in uscita devono essere identici ai valori in entrata.

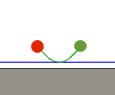

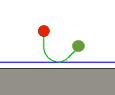

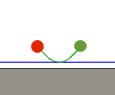

|

|

| Svincolo in uscita identico a svincolo in entrata | Svincolo in uscita diverso da svincolo in entrata |

Distanza in uscita lineare

Specifica la lunghezza del movimento in uscita lineare.

Richiesto se si usa la compensazione taglio in macchina.

Raggio in uscita

Specifica il raggio per i movimenti in uscita.

Il raggio Blend permette un'uscita di taglio morbida.

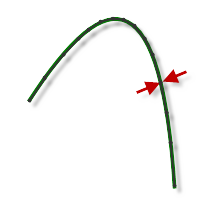

Angolo di sweep in uscita

Specifica l'angolo di sweep dell'arco in uscita.

|

|

| Angolo di sweep di 90 gradi | Angolo di sweep di 45 gradi |

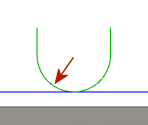

Perforatura

Passaggio di foratura: consente di specificare una distanza lontano dal profilo della parte per forare in modo sicuro il materiale, prima di iniziare la contornatura. Questo valore è in aggiunta ai valori della distanza in entrata.

Posizioni di ingresso

Selezionare la geometria vicino alla posizione in cui deve entrare l'utensile.