Traccia: riferimenti

Traccia consente di lavorare le contornature di uno spigolo 3D. È possibile selezionare gli spigoli dal modello o dalla geometria dello schizzo. Questa incisione a linea singola può essere utilizzata per lavoro di scorrimento o per il testo. È possibile eseguire la lavorazione al centro o utilizzare la compensazione a sinistra e destra. L'utilizzo della compensazione a sinistra e a destra può creare passaggi non connessi in prossimità degli angoli a causa degli improvvisi cambiamenti nella direzione Z.

Produzione > Fresatura > 2D > Traccia ![]()

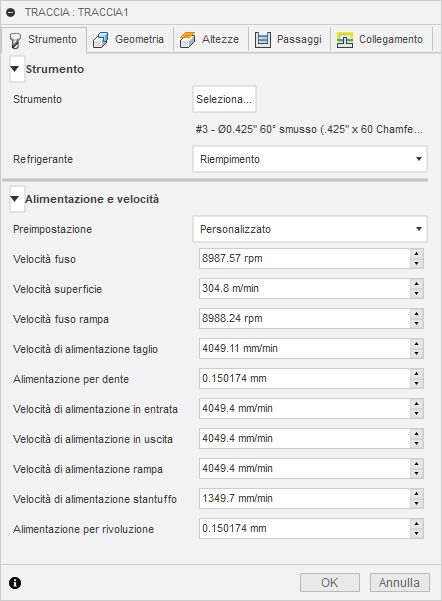

Impostazioni della scheda Utensile

Impostazioni della scheda Utensile

Refrigerante

Selezionare il tipo di refrigerante utilizzato con l'utensile macchina. Non tutti i tipi funzioneranno con tutti i post-processori della macchina.

Velocità e alimentazione

Parametri di taglio Mandrino e Velocità di avanzamento.

- Velocità mandrino: la velocità di rotazione del mandrino espressa in rotazioni al minuto (RPM).

- Velocità superficie: la velocità con cui il materiale si sposta oltre lo spigolo di taglio dell'utensile (SFM o m/min).

- Velocità mandrino in rampa: la velocità di rotazione del mandrino durante l'esecuzione di movimenti di rampa.

- Velocità di avanzamento taglio: velocità di avanzamento utilizzata nei movimenti di taglio regolari. Espressa in pollici/min (IPM) o MM/Min.

- Avanzamento per dente: la velocità di avanzamento taglio espressa come avanzamento per dente (FPT).

- Velocità svincolo in entrata: avanzamento utilizzato quando si entra in un movimento di taglio.

- Velocità svincolo in uscita: avanzamento utilizzato quando si esce da un movimento di taglio.

- Velocità di avanzamento rampa: avanzamento utilizzato quando si effettuano rampe elicoidali nel materiale grezzo.

- Velocità di affondamento: avanzamento utilizzato quando si affonda nel materiale grezzo.

- Avanzamento per rivoluzione: la velocità di affondamento espressa come avanzamento per rivoluzione.

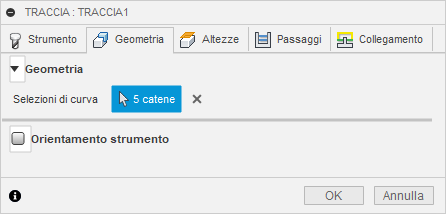

Impostazioni della scheda Geometria

Impostazioni della scheda Geometria

Geometria

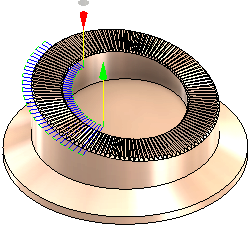

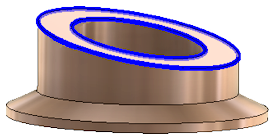

Selezionare qualsiasi spigolo 3D o schizzo per definire la curva di lavorazione.

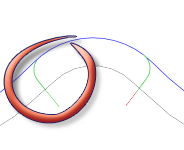

Selezioni di curva

Selezionare qualsiasi spigolo o schizzo 3D per definire la curva di lavorazione. Questo spigolo può essere utilizzato per l'incisione a linea singola, il testo o la pulizia spigolo usando le opzioni Smusso.

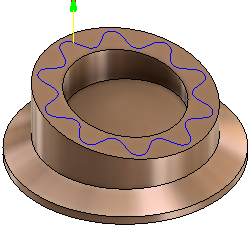

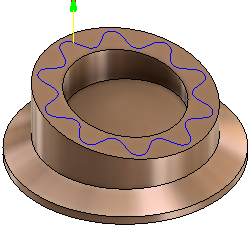

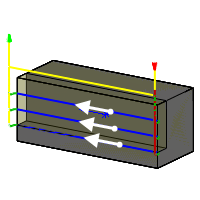

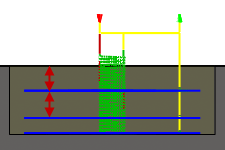

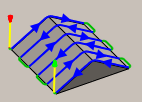

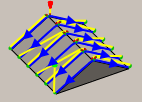

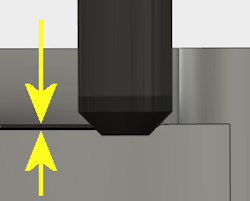

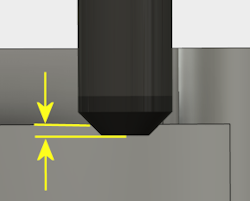

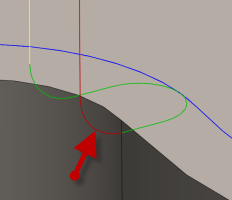

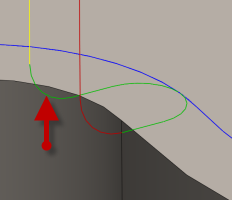

Taglio di dentellature sulla faccia. |

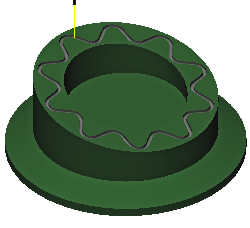

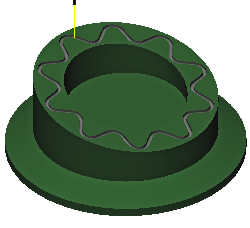

Profondità multiple visualizzate. |

Orientamento utensile

Specifica in che modo viene determinato l'orientamento dell'utensile mediante una combinazione di opzioni orientamento della triade e origine.

Il menu a discesa Orientamento fornisce le seguenti opzioni per impostare l'orientamento degli assi della triade X, Y e Z:

- Imposta orientamento WCS: utilizza il sistema di coordinate di lavoro (WCS) del setup corrente per l'orientamento dell'utensile.

- Orientamento modello: utilizza il sistema di coordinate di lavoro (WCS) della parte corrente per l'orientamento dell'utensile.

- Selezionare l'asse/piano Z e l'asse X: selezionare una faccia o un bordo per definire l'asse Z e un'altra faccia o bordo per definire l'asse X. Entrambi gli assi Z e X possono essere invertiti di 180 gradi.

- Selezionare l'asse/piano Z e l'asse Y: selezionare una faccia o un bordo per definire l'asse Z e un'altra faccia o bordo per definire l'asse Y. Entrambi gli assi Z e Y possono essere invertiti di 180 gradi.

- Selezionare gli assi X e Y: selezionare una faccia o un bordo per definire l'asse X e un'altra faccia o bordo per definire l'asse Y. Entrambi gli assi X e Y possono essere invertiti di 180 gradi.

- Seleziona sistema di coordinate: imposta un orientamento specifico dell'utensile per questa operazione da un sistema di coordinate definito dall'utente nel modello. Questa opzione utilizza l'origine e l'orientamento del sistema di coordinate esistente. Utilizzare questa opzione se il modello non contiene un punto e un piano idonei per l'operazione.

L'elenco a discesa Origine offre le seguenti opzioni per individuare l'origine della triade:

- Origine setup WCS: utilizza l'origine del sistema di coordinate di lavoro (WCS) del Setup corrente per l'origine dell'utensile.

- Origine modello: utilizza l'origine del sistema di coordinate di lavoro (WCS) della parte corrente per l'origine dell'utensile.

- Punto selezionato: selezionare un vertice o uno spigolo per l'origine della terna.

- Punto sull'ingombro materiale grezzo: selezionare un punto sulla casella di delimitazione del materiale grezzo per l'origine della terna.

- Punto sull'ingombro modello: selezionare un punto sul riquadro d'ingombro del modello per l'origine della triade.

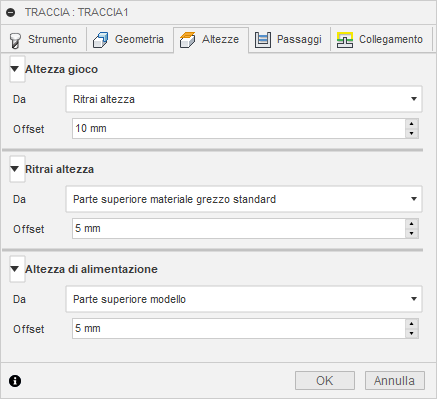

Impostazioni della scheda Altezze

Impostazioni della scheda Altezze

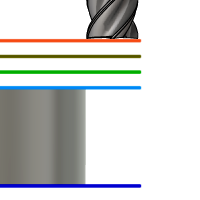

Altezza passaggio

L'altezza di passaggio è la prima altezza da cui si sposta rapidamente l'utensile nel suo cammino verso l'inizio del percorso utensile.

Altezza passaggio

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Contornatura/e selezionata/e: offset incrementale da una Contornatura selezionata sul modello.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset altezza passaggio

L'offset dell'altezza di passaggio viene applicato ed è relativo alla selezione Altezza di passaggio nell'elenco a discesa precedente.

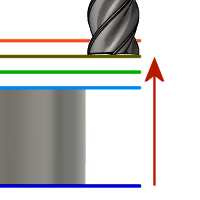

Altezza di Retrazione

Altezza di retrazione consente di impostare l'altezza a cui si sposta l'utensile prima del passaggio di taglio successivo. Il valore di impostazione dell'altezza di retrazione deve superiore ad Altezza di avanzamento e Parte superiore. L'altezza di retrazione viene utilizzata insieme all'offset successivo per stabilire l'altezza.

Altezza di Retrazione

- Altezza passaggio: offset incrementale da Altezza passaggio.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Contornatura/e selezionata/e: offset incrementale da una Contornatura selezionata sul modello.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset altezza di retrazione

Offset altezza di retrazione viene applicato ed è relativo alla selezione Altezza di retrazione nell'elenco a discesa precedente.

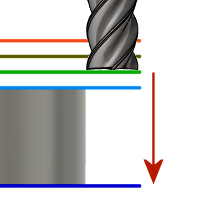

Altezza di avanzamento

Altezza di avanzamento consente di impostare l'altezza a cui si sposta rapidamente l'utensile prima di cambiare in velocità di avanzamento/affondamento per entrare nella parte. Il valore di impostazione dell'Altezza di avanzamento deve essere superiore a Parte superiore. Un'operazione di foratura utilizza questa altezza come altezza di avanzamento iniziale e l'altezza di retrazione. L'altezza di avanzamento viene utilizzata insieme all'offset successivo per stabilire l'altezza effettiva.

Altezza di avanzamento

- Altezza passaggio: offset incrementale da Altezza passaggio.

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Disabilitato: la disabilitazione di Altezza di avanzamento determina una discesa rapida dell'utensile verso lo svincolo in entrata.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Contornatura/e selezionata/e: offset incrementale da una Contornatura selezionata sul modello.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset altezza di avanzamento

Offset altezza di avanzamento viene applicato ed è relativo alla selezione Altezza di avanzamento nell'elenco a discesa precedente.

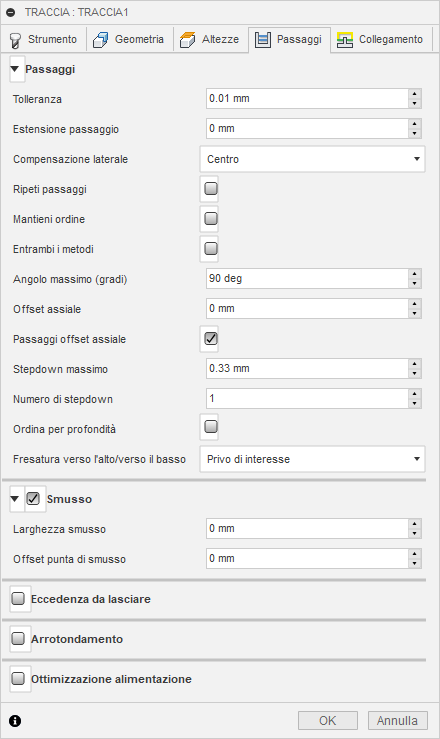

Impostazioni della scheda Passate

Impostazioni della scheda Passate

Tolleranza

La tolleranza utilizzata durante la linearizzazione della geometria, ad esempio fusi ed ellissi. La tolleranza viene misurata come la distanza corda massima.

|

|

| Tolleranza ampia 0,1 | Tolleranza stretta 0,001 |

Il movimento di creazione di contorni della macchina CNC è controllato mediante i comandi G1 linea e G2 G3 arco. Per adattarsi a ciò, Fusion approssima i percorsi utensili curve e superfici linearizzandoli; creando molti segmenti di linea brevi per approssimare la forma desiderata. La precisione con cui il percorso utensile corrisponde alla forma desiderata dipende in gran parte dal numero di linee utilizzate. Un numero maggiore di linee si traduce in un percorso utensile che è più simile alla forma nominale della curva o della superficie.

Esaurimento dati

Si è tentati di utilizzare sempre tolleranze molto strette, ma ci sono compromessi che includono tempi di calcolo del percorso utensile più lunghi, file G-Code di grandi dimensioni e movimenti di linea molto brevi. I primi due aspetti non rappresentano un grosso problema perché Fusion esegue i calcoli molto rapidamente e la maggior parte dei controlli moderni dispone di almeno 1 MB di RAM. Tuttavia, i movimenti lineari brevi, associati ad elevate velocità di alimentazione, possono causare un fenomeno noto come esaurimento dei dati.

L'esaurimento dei dati si verifica quando il numero di dati ricevuti dal controllo è così elevato che non è più in grado di gestirli. I controlli CNC possono elaborare solo un numero finito di linee di codice (blocchi) per secondo. Questo può essere un minimo di 40 blocchi/secondo su macchine più vecchie e 1.000 blocchi/secondo o più su macchine più recenti, come il controllo di automazione Haas. Movimenti di linea brevi ed elevate velocità di avanzamento possono forzare la velocità di elaborazione oltre quella che il controllo è in grado di gestire. Quando ciò si verifica, la macchina deve fermarsi dopo ogni movimento e attendere di ricevere il successivo comando servomotore dal controllo.

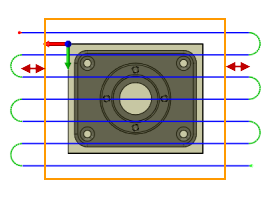

Estensione passaggio

Distanza alla quale estendere i passaggi oltre la boundary di lavorazione.

Estensione passata

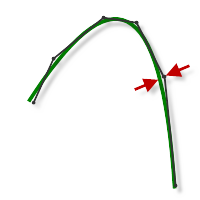

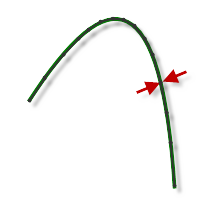

Compensazione laterale

Questa impostazione determina il lato del percorso utensile rispetto a cui si esegue l'offset del centro utensile. Scegliere tra la compensazione laterale Sinistra (fresatura concorde) o Destra (fresatura discorde).

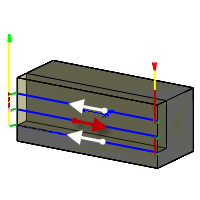

Sinistra (fresatura unidirezionale)  Fresatura concorde |

Destra (fresatura convenzionale) Fresatura discorde |

È possibile pensare alla fresatura concorde come all'utensile di taglio che "rotola lungo" la superficie che sta tagliando. Questo in genere offre una migliore finitura nella maggior parte dei metalli, ma richiede una buona rigidità della macchina. Utilizzando questo metodo, i trucioli iniziano allo spessore massimo e diventano più sottili verso la fine del taglio. Questo indica più calore nel truciolo e meno nella parte.

Con la fresatura convenzionale, l'utensile di taglio "si allontana ruotando" dalla superficie che sta tagliando. Questo metodo è più comunemente utilizzato con macchine manuali o meno rigide. Ha alcuni vantaggi e può persino offrire una finitura migliore durante la lavorazione di determinati materiali, inclusi alcuni legni.

Ripeti passaggi

Consente di eseguire due volte il passaggio di finitura finale per rimuovere il materiale grezzo standard lasciato a causa della deflessione dell'utensile.

Mantieni ordine

Specifica che le lavorazioni vengono eseguite nell'ordine in cui sono state selezionate. Quando questa opzione è deselezionata, Fusion ottimizza l'ordine di taglio.

Bidirezionale

Specifica che l'operazione utilizza entrambe le fresature Concorde e Discorde per lavorare profili aperti.

Opzione deselezionata |

Selezionata |

Angolo massimo (gradi)

Limita il percorso utensile se la pendenza del punto di contatto è minore di quella dell'angolo specificato.

Offset assiale

Può essere utilizzata per spostare la curva selezionata verso l'alto o verso il basso nell'asse del fuso.

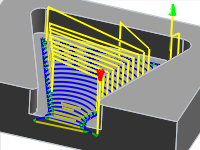

Più profondità

Abilitare per eseguire più tagli di profondità.

Profondità multiple vengono utilizzate per creare più passate di offset Z incrementali in molte delle strategie di finitura 3D e sono utili per rimuovere una quantità fissa di materiale grezzo utilizzando diverse passate.

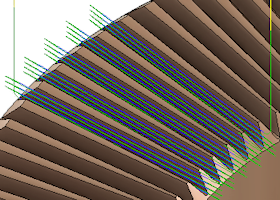

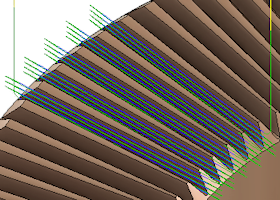

Visualizzato con 4 tagli di 0,010 pollici |

Tre passi in Z |

Passo in Z massimo

Consente di specificare il passo in Z massimo tra i livelli Z per la sgrossatura.

Passo in Z massimo - Visualizzato senza Numero di passate di finitura

Numero di stepdown

Specifica il numero di stepdown desiderato.

Ordina per profondità

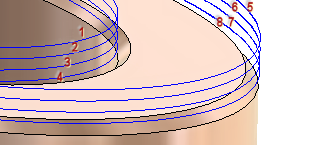

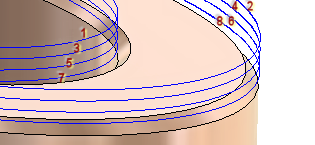

Questa opzione modifica l'ordine dei tagli quando si selezionano più curve. Se abilitata, Ordina per profondità taglia tutte le curve singole prima di tagliare la curva successiva.

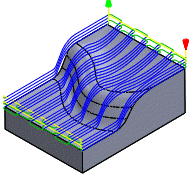

Visualizzato con 2 curve dello spigolo selezionate.

Abilitato La curva 1 viene tagliata completamente prima della curva 2. |

Disabilitato Percorso utensile generato mediante taglio per livello di entrambe le curve. |

Fresatura verso l'alto/verso il basso

Utilizzare questa opzione per suddividere ogni passaggio in segmenti, in modo che ogni pezzo venga lavorato utilizzando solo movimenti verso il basso o verso l'alto. È utile quando si utilizzano utensili di taglio di inserto che sono limitati ad una direzione di taglio specifica.

Entrambi |

Fresatura verso il basso |

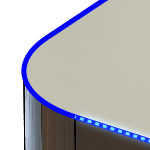

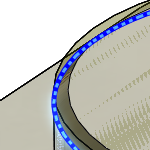

Smusso

Disponibile solo se si seleziona un utensile Rastremato o Smusso. Consente di aggiungere parametri per smussare uno spigolo acuto o eseguire uno smusso modellato sulla parte.

Suggerimenti per la selezione della geometria:

Angoli aguzzi Angoli acuti: selezionare l'angolo acuto e definire le dimensioni dello smusso utilizzando l'impostazione Larghezza smusso. |

Spigoli smussati Spigoli smussati: selezionare il bordo inferiore dello smusso. La larghezza dello smusso viene calcolata automaticamente. |

Larghezza smusso

Valore per regolare le dimensioni dello smusso.

Larghezza smusso aggiunta allo spigolo acuto |

|

Offset punta di smusso

La quantità di cui estendere il percorso utensile oltre lo spigolo di smusso.

Sovrametallo

Positiva Sovrametallo positivo: la quantità di materiale grezzo (eccedenza) lasciato che dovrà essere rimosso dalle operazioni di sgrossatura o finitura successive. Per le operazioni di sgrossatura, l'impostazione predefinita prevede di lasciare una piccola quantità di materiale. |

Nessuna Nessun sovrametallo: rimuove tutto il materiale eccedente fino alla geometria selezionata. |

Negativa Sovrametallo negativo: rimuove il materiale in eccedenza rispetto alla superficie o alla boundary della parte. Questa tecnica viene spesso utilizzata nella Lavorazione elettrodi per consentire uno spinterometro o per soddisfare i requisiti di tolleranza di una parte. |

Sovrametallo negativo: rimuove il materiale in eccedenza rispetto alla superficie o alla boundary della parte. Questa tecnica viene spesso utilizzata nella Lavorazione elettrodi per consentire uno spinterometro o per soddisfare i requisiti di tolleranza di una parte.

Sovrametallo radiale (parete)

Il parametro Sovrametallo radiale controlla la quantità di materiale da lasciare nella direzione radiale (perpendicolare all'asse dell'utensile), ad es. a lato dell'utensile.

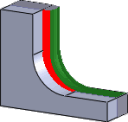

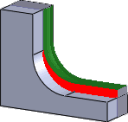

Sovrametallo radiale |

Sovrametallo radiale e assiale |

Se si specifica un sovrametallo radiale positivo, ne consegue che il materiale viene lasciato sulle pareti verticali e sulle aree ripide della parte.

Per le superfici che non sono esattamente verticali, Fusion esegue l'interpolazione tra il valore dell'eccedenza da lasciare assiale (pavimento) e il valore dell'eccedenza da lasciare radiale. Il grezzo lasciato nella direzione radiale su queste superfici potrebbe quindi essere diverso dal valore specificato, a seconda dell'inclinazione della superficie e del valore dell'eccedenza da lasciare assiale.

Se si modifica l'eccedenza da lasciare radiale, l'eccedenza da lasciare assiale viene impostata automaticamente sulla stessa quantità, a meno che non venga specificata manualmente.

Per le operazioni di finitura, il valore di default è 0 mm/0 pollici, ossia non viene lasciato alcun materiale.

Per le operazioni di sgrossatura, l'impostazione predefinita è lasciare una piccola quantità di materiale che può quindi essere poi rimossa in seguito da una o più operazioni di finitura.

Sovrametallo negativo

Quando si utilizza un sovrametallo negativo, l'operazione di lavorazione rimuove dal materiale grezzo una quantità maggiore di materiale rispetto alla forma del modello. Questa opzione può essere utilizzata per lavorare elettrodi con uno spinterometro, in cui le dimensioni dello spinterometro sono uguali al sovrametallo negativo.

Il sovrametallo radiale e assiale possono entrambi essere rappresentati da numeri negativi. Tuttavia, l'eccedenza da lasciare radiale negativa deve essere inferiore al raggio dello strumento.

Quando si utilizza un utensile di taglio a sfera o raggio con un'eccedenza da lasciare radiale negativa che è superiore al raggio angolo, l'eccedenza assiale da lasciare negativa deve essere inferiore o uguale al raggio angolo.

Sovrametallo assiale (pavimento)

Il parametro Sovrametallo assiale controlla la quantità di materiale da lasciare nella direzione assiale (lungo l'asse Z), ovvero alla fine dell'utensile.

Sovrametallo assiale |

Sovrametallo radiale e assiale |

Se si specifica un sovrametallo assiale positivo, ne consegue che il materiale viene lasciato sulle aree superficiali della parte.

Per le superfici che non sono esattamente orizzontali, Fusion esegue l'interpolazione tra il valore dell'eccedenza da lasciare assiale e il valore dell'eccedenza da lasciare radiale (parete). Il materiale grezzo standard lasciato nella direzione assiale su queste superfici potrebbe quindi essere diverso dal valore specificato, a seconda dell'inclinazione della superficie e del valore dell'eccedenza da lasciare radiale.

Se si modifica l'eccedenza da lasciare radiale, l'eccedenza da lasciare assiale viene impostata automaticamente sulla stessa quantità, a meno che non venga specificata manualmente.

Per le operazioni di finitura, il valore di default è 0 mm/0 pollici, ossia non viene lasciato alcun materiale.

Per le operazioni di sgrossatura, l'impostazione predefinita è lasciare una piccola quantità di materiale che può quindi essere poi rimossa in seguito da una o più operazioni di finitura.

Sovrametallo negativo

Quando si utilizza un sovrametallo negativo, l'operazione di lavorazione rimuove dal materiale grezzo una quantità maggiore di materiale rispetto alla forma del modello. Questa opzione può essere utilizzata per lavorare elettrodi con uno spinterometro, in cui le dimensioni dello spinterometro sono uguali al sovrametallo negativo.

Il sovrametallo radiale e assiale possono entrambi essere rappresentati da numeri negativi. Tuttavia, quando si utilizza un utensile di taglio a sfera o raggio con un'eccedenza da lasciare radiale negativa che è superiore al raggio angolo, l'eccedenza assiale da lasciare negativa deve essere inferiore o uguale al raggio angolo.

Arrotondamento

Uniforma il percorso strumenti rimuovendo punti eccessivi e adattando gli archi ove possibile all'interno della tolleranza di filtraggio specificata.

|

|

| Ammorbidimento - Off | Uniformazione on |

L'uniformazione viene utilizzata per ridurre le dimensioni del codice senza sacrificare la precisione. L'ammorbidimento opera sostituendo linee collineari con un'unica linea e archi tangenti per sostituire più linee nelle aree curve.

Gli effetti dell'ammorbidimento possono essere notevoli. Le dimensioni del file G-Code possono essere ridotte del 50% o più. L'esecuzione della macchina risulta più rapida e uniforme, migliorando la qualità della superficie. La quantità di riduzione del codice dipende da quanto il percorso strumenti si presta all'uniformazione. I percorsi strumenti che si trovano principalmente in un piano maggiore (XY, XZ, YZ), come i percorsi paralleli, vengono filtrati in maniera significativa. Gli altri, come Smerlato 3D, vengono ridotti in misura minore.

Tolleranza di arrotondamento

Specifica la tolleranza del filtro di arrotondamento.

L'uniformazione funziona meglio quando la tolleranza (la precisione con cui viene generato il percorso linearizzato originale) è pari o superiore alla tolleranza di uniformazione (adattamento arco linea).

Ottimizzazione alimentazione

Specifica che l'alimentazione deve essere ridotta in corrispondenza degli angoli.

Modifica direzionale massima

Specifica la modifica angolare massima consentita prima che venga ridotta la velocità di alimentazione.

Raggio di alimentazione ridotto

Specifica il raggio minimo consentito prima che venga ridotta l'alimentazione.

Distanza di alimentazione ridotta

Specifica la distanza in base alla quale ridurre l'alimentazione prima di un angolo.

Velocità di alimentazione ridotta

Specifica la velocità di alimentazione ridotta da utilizzare in corrispondenza degli angoli.

Solo angoli interni

Abilitare per ridurre la velocità di alimentazione solo sugli angoli interni.

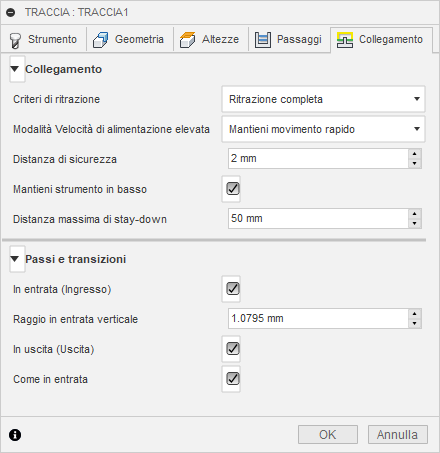

Impostazioni della scheda Collegamento

Impostazioni della scheda Collegamento

Criteri di retrazione

Controlla in che modo l'utensile si sposta tra passaggi di taglio. Le immagini mostrate di seguito si riferiscono alla strategia Flusso.

|

Retrazione completa: retrae completamente l'utensile all'altezza di retrazione alla fine del passaggio prima di spostarsi sopra l'inizio del passaggio successivo. |

|

Retrazione minima: si sposta direttamente fino all'altezza più bassa dove l'utensile lavorerà il pezzo, oltre a qualsiasi distanza di sicurezza. |

|

Percorso più breve: sposta l'utensile alla distanza più breve possibile in linea retta tra i percorsi. |

Per le macchine CNC che non supportano movimenti rapidi linearizzati, il post-processore può essere modificato per convertire tutti i movimenti G0 in movimenti G1 ad elevata alimentazione. Contattare il supporto tecnico per ulteriori informazioni o istruzioni su come modificare i post-processori come descritto.

Modalità Velocità di alimentazione elevata

Specifica quando i movimenti rapidi devono essere trasmessi ed elaborati come veri rapidi (G0) e quando devono essere espressi come movimenti ad elevata velocità di avanzamento (G1).

- Preservare il movimento rapido: tutti i movimenti rapidi vengono mantenuti.

- Preservare il movimento rapido assiale e radiale: solo i movimenti rapidi orizzontali (radiali) o verticali (assiali) vengono trasmessi ed elaborati come veri movimenti rapidi.

- Preservare il movimento rapido assiale e radiale: solo movimenti rapidi che si spostano verticalmente.

- Preservare il movimento rapido radiale: solo movimenti rapidi che si spostano orizzontalmente.

- Preservare il movimento rapido ad un asse singolo: applicato ai soli movimenti rapidi lungo un asse (X, Y o Z).

- Utilizzare sempre l'alto avanzamento: esprime movimenti rapidi come movimenti G01 (movimenti ad elevata velocità di avanzamento) anziché movimenti rapidi (G0)

Questo parametro è in genere impostato per evitare collisioni nei rapidi su macchine che eseguono movimenti "dogleg" in rapido.

Velocità di alimentazione elevata

La velocità di alimentazione da utilizzare per i movimenti rapidi viene trasmessa ed elaborata come G1 anziché come G0.

Distanza di sicurezza

Distanza minima tra l'utensile e le superfici della parte durante i movimenti di ritrazione. La distanza viene misurata dopo che è stata applicata l'eccedenza da lasciare. Pertanto, se viene utilizzata un'eccedenza da lasciare negativa, occorre prestare particolare attenzione per assicurare che la distanza di sicurezza sia abbastanza grande da evitare eventuali collisioni.

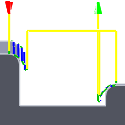

Mantieni utensile in basso

Quando questa opzione è abilitata, la strategia evita la ritrazione quando la distanza dall'area successiva è al di sotto della distanza di stay-down specificata.

Distanza massima di stay-down

Specifica la distanza massima consentita per gli spostamenti di stay-down.

Senza retrazione massima di 1 pollice |

Distanza massima senza retrazione di 2 pollici |

In entrata (Ingresso)

Abilitare questa opzione per generare uno svincolo in entrata.

Svincolo in entrata

Raggio in entrata verticale

Il raggio dell'arco verticale che ammorbidisce il movimento di ingresso quando passa dal movimento di ingresso al percorso utensile stesso.

Raggio in entrata verticale

In uscita (Uscita)

Abilitare questa opzione per generare uno svincolo in uscita.

Svincolo in uscita

Come in entrata

Specifica che la definizione di in uscita deve essere identica alla definizione di in entrata.

Raggio in uscita verticale

Specifica il raggio in uscita verticale.

Raggio in uscita verticale