Barenatura: riferimenti

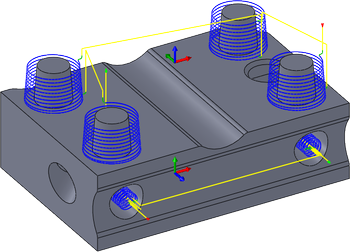

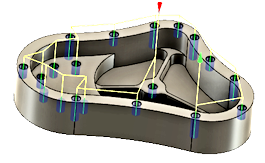

Foro viene utilizzato per eseguire la fresatura elicoidale in un foro o una bugna, con pareti dritte o rastremate. Selezionare una qualsiasi faccia interna o esterna per creare il percorso. Le altezze e le profondità vengono derivate automaticamente dalla faccia selezionata.

Produzione > Fresatura > 2D > Barenatura ![]()

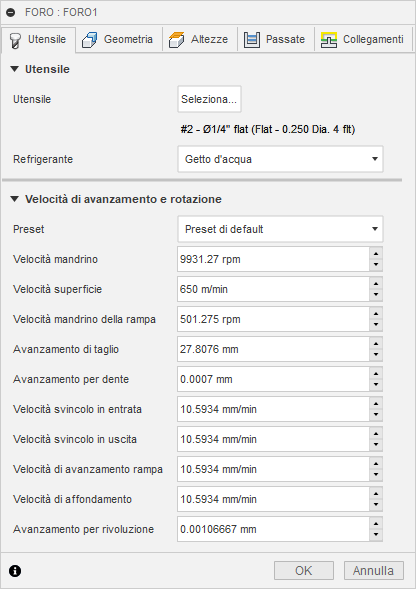

Impostazioni della scheda Utensile

Impostazioni della scheda Utensile

Refrigerante

Selezionare il tipo di refrigerante utilizzato con l'utensile macchina. Non tutti i tipi funzioneranno con tutti i post-processori della macchina.

Velocità e alimentazione

Parametri di taglio Mandrino e Velocità di avanzamento.

- Velocità mandrino: la velocità di rotazione del mandrino espressa in rotazioni al minuto (RPM).

- Velocità superficie: la velocità con cui il materiale si sposta oltre lo spigolo di taglio dell'utensile (SFM o m/min).

- Velocità mandrino in rampa: la velocità di rotazione del mandrino durante l'esecuzione di movimenti di rampa.

- Velocità di avanzamento taglio: velocità di avanzamento utilizzata nei movimenti di taglio regolari. Espressa in pollici/min (IPM) o MM/Min.

- Avanzamento per dente: la velocità di avanzamento taglio espressa come avanzamento per dente (FPT).

- Velocità svincolo in entrata: avanzamento utilizzato quando si entra in un movimento di taglio.

- Velocità svincolo in uscita: avanzamento utilizzato quando si esce da un movimento di taglio.

- Velocità di avanzamento rampa: avanzamento utilizzato quando si effettuano rampe elicoidali nel materiale grezzo.

- Velocità di affondamento: avanzamento utilizzato quando si affonda nel materiale grezzo.

- Avanzamento per rivoluzione: la velocità di affondamento espressa come avanzamento per rivoluzione.

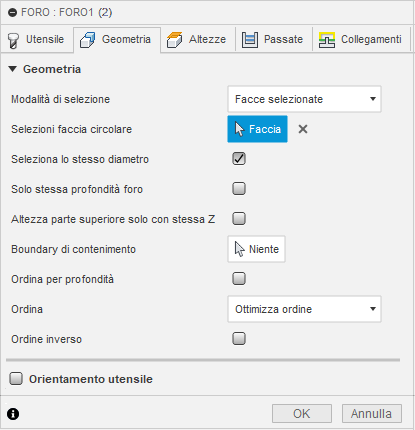

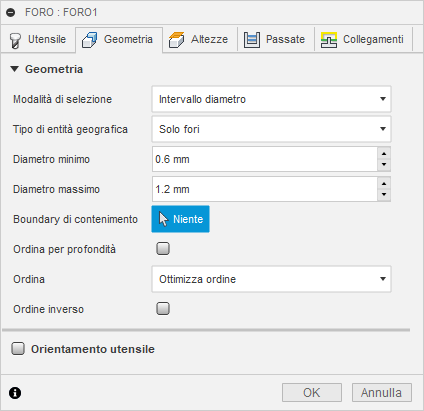

Impostazioni della scheda Geometria

Impostazioni della scheda Geometria

|

|

| Selezione faccia | Selezione intervallo diametro |

Geometria

È possibile selezionare Facce o un Intervallo diametro. Selezionare una faccia circolare interna o esterna qualsiasi. Le facce possono essere a parete dritta o rastremata. Utilizzare Intervallo diametro per includere o escludere automaticamente fori o sporgenze specificando un intervallo minimo e massimo.

Modalità di selezione

Selezionare la geometria da lavorare in base a Facce o Intervallo diametro. Le altezze e le profondità vengono derivate automaticamente dalla selezione.

| Selezioni faccia circolare | Intervallo diametro | |

|

|

|

| Selezionare una faccia circolare interna o esterna qualsiasi. | Selezionare tutti i fori o le sporgenze che rientrano in un intervallo minimo e massimo. |

Tipi di lavorazione

Utilizzato con Intervallo diametro. Consente di filtrare la selezione foro.

| Solo fori | Solo sporgenze | Entrambi |

|

|

|

Diametro minimo e massimo

Impostare l'intervallo diametro per i fori da includere.

- Minimo: vengono inclusi i fori uguali o superiori al valore specificato

- Massimo: vengono inclusi i fori uguali o inferiori al valore specificato

Seleziona lo stesso diametro

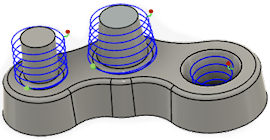

Utilizzata con la selezione faccia. Quando è attivata questa opzione, tutti i fori con lo stesso diametro vengono inclusi come la lavorazione attualmente selezionata.

Una selezione singola troverà tutti i fori corrispondenti. L'utilizzo di questa opzione è associativo rispetto al modello. Se successivamente vengono aggiunti altri fori con lo stesso diametro, rigenerando l'operazione vengono automaticamente inclusi i fori aggiunti nel ciclo di foratura.

Esempio: se si attiva questa opzione, selezionare un singolo foro di 6 mm e un singolo foro di 12 mm; ogni foro di 6 mm e 12 mm sulla parte verrà selezionato automaticamente.

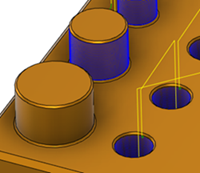

Solo stessa profondità foro

Selezionare la casella di controllo per selezionare tutti i fori che condividono la stessa distanza dall'alto in basso della lavorazione attualmente selezionata.

Esempio: è possibile utilizzare questa opzione come un modo per distinguere tra fori filettati di 6 mm e fori a diametro uniforme di 6 mm di diverse profondità.

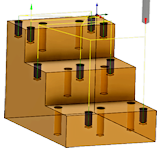

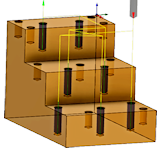

| Selezionati fori di 6 mm poco profondi - Vista ISO | Selezionati fori di 6 mm poco profondi - Vista anteriore |

|

|

| Selezionati fori di 6 mm molto profondi - Vista ISO | Selezionati fori di 6 mm molto profondi - Vista anteriore |

|

|

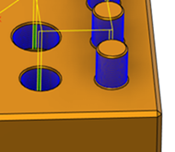

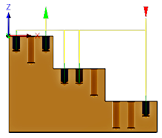

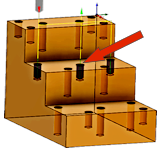

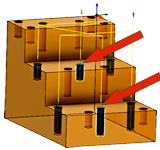

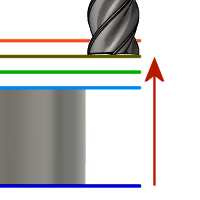

Solo stessa altezza parte superiore Z

Selezionare la casella di controllo per selezionare tutti i fori che condividono la stessa altezza parte superiore Z della lavorazione attualmente selezionata.

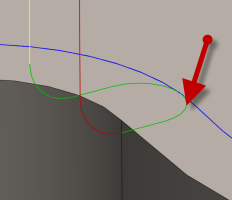

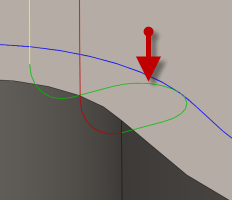

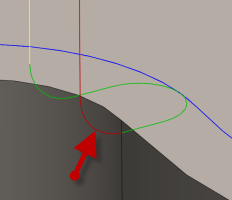

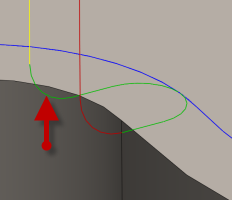

È possibile utilizzare questo modo per limitare la lavorazione a un livello Z. La freccia rossa mostrata di seguito indica la lavorazione selezionata.

| Tutti i fori poco profondi, a un livello medio di altezza | Tutti i fori poco profondi, a un livello medio di altezza Tutti i fori molto profondi, al livello inferiore di altezza. |

|

|

Boundary contenimento

Utilizzare con Seleziona lo stesso diametro per includere elementi simili all'interno delle aree di contenimento. Selezionare qualsiasi boundary di spigolo o schizzo per contenere le posizioni di foratura. Utilizzare più boundary o boundary nidificate per includere o escludere gruppi di fori. Il percorso utensile si troverà all’interno della boundary selezionata, a meno che le boundary non siano nidificate. È possibile nidificare diverse boundary una dentro l’altra.

Negli esempi seguenti, le boundary selezionate sono mostrate in blu.

|

1) Boundary schizzo 2) I fori interni sono inclusi 3) Boundary nidificate 4) Le aree interne sono escluse |

5) Boundary schizzo (2) 6) Selezione della sola area di bordo 7) Boundary schizzo (3) 8) Esclusione dell’area di bordo |

Ordine

Specifica come i fori devono essere ordinati per la lavorazione.

|

1) Ordine selezionato 2) Ordine ottimizzato 3) Dall'interno all'esterno 4) Ordina per movimento X 5) Ordina per movimento Y |

Inverti ordine

Abilitare per invertire l'ordine del percorso utensile ordinato.

| Disabilitato | Abilitato |

|

|

Orientamento utensile

Specifica in che modo viene determinato l'orientamento dell'utensile mediante una combinazione di opzioni orientamento della triade e origine.

Il menu a discesa Orientamento fornisce le seguenti opzioni per impostare l'orientamento degli assi della triade X, Y e Z:

- Imposta orientamento WCS: utilizza il sistema di coordinate di lavoro (WCS) del setup corrente per l'orientamento dell'utensile.

- Orientamento modello: utilizza il sistema di coordinate di lavoro (WCS) della parte corrente per l'orientamento dell'utensile.

- Selezionare l'asse/piano Z e l'asse X: selezionare una faccia o un bordo per definire l'asse Z e un'altra faccia o bordo per definire l'asse X. Entrambi gli assi Z e X possono essere invertiti di 180 gradi.

- Selezionare l'asse/piano Z e l'asse Y: selezionare una faccia o un bordo per definire l'asse Z e un'altra faccia o bordo per definire l'asse Y. Entrambi gli assi Z e Y possono essere invertiti di 180 gradi.

- Selezionare gli assi X e Y: selezionare una faccia o un bordo per definire l'asse X e un'altra faccia o bordo per definire l'asse Y. Entrambi gli assi X e Y possono essere invertiti di 180 gradi.

- Seleziona sistema di coordinate: imposta un orientamento specifico dell'utensile per questa operazione da un sistema di coordinate definito dall'utente nel modello. Questa opzione utilizza l'origine e l'orientamento del sistema di coordinate esistente. Utilizzare questa opzione se il modello non contiene un punto e un piano idonei per l'operazione.

L'elenco a discesa Origine offre le seguenti opzioni per individuare l'origine della triade:

- Origine setup WCS: utilizza l'origine del sistema di coordinate di lavoro (WCS) del Setup corrente per l'origine dell'utensile.

- Origine modello: utilizza l'origine del sistema di coordinate di lavoro (WCS) della parte corrente per l'origine dell'utensile.

- Punto selezionato: selezionare un vertice o uno spigolo per l'origine della terna.

- Punto sull'ingombro materiale grezzo: selezionare un punto sulla casella di delimitazione del materiale grezzo per l'origine della terna.

- Punto sull'ingombro modello: selezionare un punto sul riquadro d'ingombro del modello per l'origine della triade.

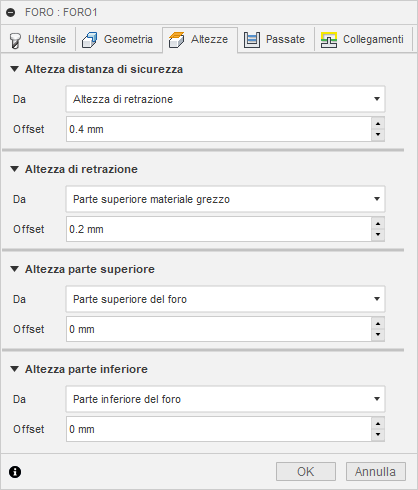

Impostazioni della scheda Altezze

Impostazioni della scheda Altezze

Altezza passaggio

L'altezza di passaggio è la prima altezza da cui si sposta rapidamente l'utensile nel suo cammino verso l'inizio del percorso utensile.

Altezza passaggio

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Parte superiore del foro: offset incrementale da Parte superiore del foro.

- Parte inferiore del foro: offset incrementale da Parte inferiore del foro.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset altezza passaggio

L'offset dell'altezza di passaggio viene applicato ed è relativo alla selezione Altezza di passaggio nell'elenco a discesa precedente.

Altezza di Retrazione

Altezza di retrazione consente di impostare l'altezza a cui si sposta l'utensile prima del passaggio di taglio successivo. Il valore di impostazione dell'altezza di retrazione deve superiore ad Altezza di avanzamento e Parte superiore. L'altezza di retrazione viene utilizzata insieme all'offset successivo per stabilire l'altezza.

Altezza di Retrazione

- Altezza passaggio: offset incrementale da Altezza passaggio.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Parte superiore del foro: offset incrementale da Parte superiore del foro.

- Parte inferiore del foro: offset incrementale da Parte inferiore del foro.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset altezza di retrazione

Offset altezza di retrazione viene applicato ed è relativo alla selezione Altezza di retrazione nell'elenco a discesa precedente.

Altezza parte superiore

Altezza parte superiore consente di impostare l'altezza che descrive la parte superiore del taglio. Il valore di impostazione di Altezza parte superiore deve essere maggiore di Parte inferiore. Altezza parte superiore viene utilizzata insieme all'offset successivo per stabilire l'altezza

Altezza parte superiore

- Altezza passaggio: offset incrementale da Altezza passaggio.

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Parte superiore del foro: offset incrementale da Parte superiore del foro.

- Parte inferiore del foro: offset incrementale da Parte inferiore del foro.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset parte superiore

Offset parte superiore viene applicato ed è relativo alla selezione Altezza parte superiore nell'elenco a discesa precedente.

Altezza parte inferiore

Altezza parte inferiore determina l'altezza/profondità di lavorazione finale e la profondità minima a cui l'utensile scende nel grezzo. Il valore di impostazione di Altezza parte inferiore deve essere inferiore a Parte superiore. Altezza parte inferiore viene utilizzata insieme all'offset successivo per stabilire l'altezza effettiva.

Altezza parte inferiore

- Altezza passaggio: offset incrementale da Altezza passaggio.

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Parte superiore del foro: offset incrementale da Parte superiore del foro.

- Parte inferiore del foro: offset incrementale da Parte inferiore del foro.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset parte inferiore

Offset parte inferiore viene applicato ed è relativo alla selezione Altezza parte inferiore nell'elenco a discesa precedente.

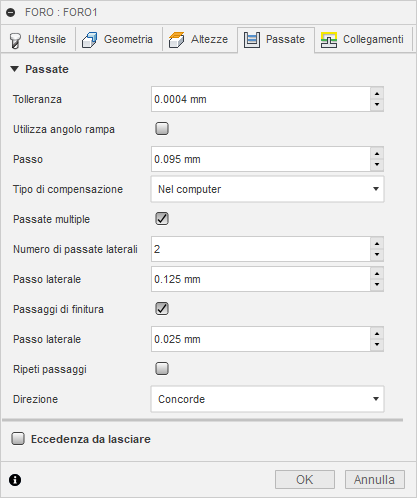

Impostazioni della scheda Passate

Impostazioni della scheda Passate

Tolleranza

La tolleranza utilizzata durante la linearizzazione della geometria, ad esempio fusi ed ellissi. La tolleranza viene misurata come la distanza corda massima.

|

|

| Tolleranza ampia 0,1 | Tolleranza stretta 0,001 |

Il movimento di creazione di contorni della macchina CNC è controllato mediante i comandi G1 linea e G2 G3 arco. Per adattarsi a questa condizione, Fusion approssima i percorsi utensile di spline e superficie trasformandoli in percorsi lineari. Ciò consente di creare molti segmenti di linea brevi e di ottenere la forma desiderata con sufficiente approssimazione. La precisione di corrispondenza del percorso utensile con la forma desiderata dipende in gran parte dal numero di linee utilizzate. Un numero maggiore di linee si traduce in un percorso utensile che è più simile alla forma nominale della curva o della superficie.

Esaurimento dati

Anche se la tentazione è di utilizzare tolleranze molto strette, vi sono alcuni compromessi da considerare, ad esempio tempi di calcolo del percorso utensile più lunghi, file G-Code di grandi dimensioni e movimenti di linea molto brevi. I primi due aspetti non rappresentano un grosso problema perché Fusion esegue i calcoli molto rapidamente e la maggior parte dei controlli moderni dispone di almeno 1 MB di RAM. Tuttavia, i movimenti lineari brevi, associati ad elevate velocità di alimentazione, possono causare un fenomeno noto come esaurimento dei dati.

L'esaurimento dei dati si verifica quando il numero di dati ricevuti dal controllo è così elevato che non è più in grado di gestirli. I controlli CNC possono elaborare solo un numero finito di linee di codice (blocchi) per secondo. Questo può essere un minimo di 40 blocchi/secondo su macchine più vecchie e 1.000 blocchi/secondo o più su macchine più recenti, come il controllo di automazione Haas. Movimenti di linea brevi ed elevate velocità di avanzamento possono forzare la velocità di elaborazione oltre quella che il controllo è in grado di gestire. Quando ciò si verifica, la macchina deve fermarsi dopo ogni movimento e attendere di ricevere il successivo comando servomotore dal controllo.

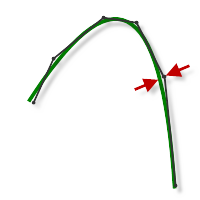

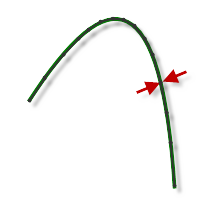

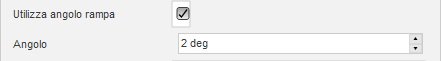

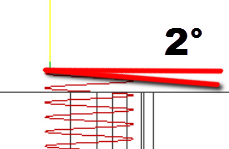

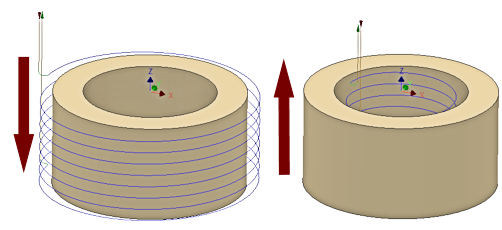

Utilizza angolo rampa

Controlla se la profondità di avanzamento rampa è specificata da un valore di input Passo o Angolo. Abilitare per specificare la profondità come profondità angolare della rampa.

|

|

| Opzione abilitata - Input per angolo | Opzione disabilitata - Input per passo |

Passo

Specifica la distanza Z da alimentare in entrata per ogni rotazione di 360 gradi. Per le pareti diritte questo valore è generalmente maggiore di quello delle pareti rastremate. Un passo più fine su una parete rastremata crea una finitura della superficie più uniforme.

Angolo

Specifica l'angolo di rampa massimo dell'elica durante il taglio di alesatura.

Tipo di compensazione

Specifica il tipo di compensazione.

- In computer: la compensazione dell'utensile viene calcolata automaticamente dal programma CAM, in base al diametro dell'utensile selezionato. L'output post-elaborato contiene direttamente il percorso compensato anziché i codici G41/G42.

- In controllo: la compensazione dell'utensile non viene calcolata, ma vengono invece generati i codici G41/G42 per permettere all'operatore di impostare la quantità di compensazione e usura sul controllo della macchina utensile.

- Usura: simile all'opzione In computer, ma vengono trasmessi ed elaborati anche i codici G41/G42. In questo modo l'operatore dell'utensile macchina può eseguire la regolazione dell'usura a livello di controllo dell'utensile macchina, inserendo la differenza in termini di dimensioni dell'utensile come numero negativo.

- Inversione di usura: identica all'opzione Usura, tranne per il fatto che la regolazione dell'usura viene inserita come numero positivo.

Notare che la compensazione controllo (inclusi Usura e Usura inversa) viene eseguita solo sui passaggi di finitura.

Più passaggi

Abilitare per immettere un valore per eseguire più tagli di profondità durante la fresatura a fori.

Numero di passi laterali

Immettere il numero di passi di sbozzatura. La figura mostra 2 passi

Stepover

La distanza massima tra i passaggi di finitura (vedere l'illustrazione precedente).

Passaggi di finitura

Abilitare questa opzione per eseguire passaggi di finitura utilizzando il lato dello strumento.

Con passaggi di finitura |

Senza passaggi di finitura |

Passo laterale

La distanza massima tra i passaggi di finitura.

Ripeti passaggi

Consente di eseguire due volte il passaggio di finitura finale per rimuovere il materiale grezzo standard lasciato a causa della deflessione dell'utensile.

Direzione

L'opzione Direzione consente di controllare se Fusion deve tentare di mantenere la fresatura concorde o discorde.

Concorde

Selezionare Concorde per lavorare tutti i passaggi in un'unica direzione. Quando si utilizza questo metodo, Fusion tenta di utilizzare la fresatura concorde rispetto alle boundary selezionate.

Sinistra (fresatura unidirezionale)  Fresatura concorde |

Destra (fresatura convenzionale) Fresatura discorde |

Utilizzare il parametro Direzione concorde o discorde per controllare la direzione di taglio Dall'alto in basso o Dal basso in alto.

Eccedenza da lasciare

Positiva Sovrametallo positivo: la quantità di materiale grezzo (eccedenza) lasciato che dovrà essere rimosso dalle operazioni di sgrossatura o finitura successive. Per le operazioni di sgrossatura, l'impostazione predefinita prevede di lasciare una piccola quantità di materiale. |

Nessuna Nessun sovrametallo: rimuove tutto il materiale eccedente fino alla geometria selezionata. |

Negativa Sovrametallo negativo: rimuove il materiale in eccedenza rispetto alla superficie o alla boundary della parte. Questa tecnica viene spesso utilizzata nella Lavorazione elettrodi per consentire uno spinterometro o per soddisfare i requisiti di tolleranza di una parte. |

Sovrametallo negativo: rimuove il materiale in eccedenza rispetto alla superficie o alla boundary della parte. Questa tecnica viene spesso utilizzata nella Lavorazione elettrodi per consentire uno spinterometro o per soddisfare i requisiti di tolleranza di una parte.

Sovrametallo radiale (parete)

Il parametro Sovrametallo radiale controlla la quantità di materiale da lasciare nella direzione radiale (perpendicolare all'asse dell'utensile), ad es. a lato dell'utensile.

Sovrametallo radiale |

Sovrametallo radiale e assiale |

Se si specifica un sovrametallo radiale positivo, ne consegue che il materiale viene lasciato sulle pareti verticali e sulle aree ripide della parte.

Per le superfici che non sono esattamente verticali, Fusion esegue l'interpolazione tra il valore dell'eccedenza da lasciare assiale (pavimento) e il valore dell'eccedenza da lasciare radiale. Il grezzo lasciato nella direzione radiale su queste superfici potrebbe quindi essere diverso dal valore specificato, a seconda dell'inclinazione della superficie e del valore dell'eccedenza da lasciare assiale.

Se si modifica l'eccedenza da lasciare radiale, l'eccedenza da lasciare assiale viene impostata automaticamente sulla stessa quantità, a meno che non venga specificata manualmente.

Per le operazioni di finitura, il valore di default è 0 mm/0 pollici, ossia non viene lasciato alcun materiale.

Per le operazioni di sgrossatura, l'impostazione predefinita è lasciare una piccola quantità di materiale che può quindi essere poi rimossa in seguito da una o più operazioni di finitura.

Sovrametallo negativo

Quando si utilizza un sovrametallo negativo, l'operazione di lavorazione rimuove dal materiale grezzo una quantità maggiore di materiale rispetto alla forma del modello. Questa opzione può essere utilizzata per lavorare elettrodi con uno spinterometro, in cui le dimensioni dello spinterometro sono uguali al sovrametallo negativo.

Il sovrametallo radiale e assiale possono entrambi essere rappresentati da numeri negativi. Tuttavia, l'eccedenza da lasciare radiale negativa deve essere inferiore al raggio dello strumento.

Quando si utilizza un utensile di taglio a sfera o raggio con un sovrametallo radiale negativo superiore al raggio angolo, il sovrametallo assiale negativo deve essere inferiore o uguale al raggio angolo.

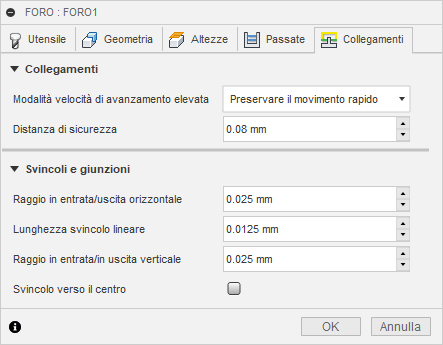

Impostazioni della scheda Collegamento

Impostazioni della scheda Collegamento

Modalità Massima velocità di avanzamento

Specifica quando i movimenti rapidi devono essere trasmessi ed elaborati come veri rapidi (G0) e quando devono essere espressi come movimenti ad elevata velocità di avanzamento (G1).

- Preservare il movimento rapido: tutti i movimenti rapidi vengono mantenuti.

- Preservare il movimento rapido assiale e radiale: solo i movimenti rapidi orizzontali (radiali) o verticali (assiali) vengono trasmessi ed elaborati come veri movimenti rapidi.

- Preservare il movimento rapido assiale e radiale: solo movimenti rapidi che si spostano verticalmente.

- Preservare il movimento rapido radiale: solo movimenti rapidi che si spostano orizzontalmente.

- Preservare il movimento rapido ad un asse singolo: applicato ai soli movimenti rapidi lungo un asse (X, Y o Z).

- Utilizzare sempre l'alto avanzamento: esprime movimenti rapidi come movimenti G01 (movimenti ad elevata velocità di avanzamento) anziché movimenti rapidi (G0)

Questo parametro è in genere impostato per evitare collisioni nei rapidi su macchine che eseguono movimenti "dogleg" in rapido.

Velocità di alimentazione elevata

La velocità di alimentazione da utilizzare per i movimenti rapidi viene trasmessa ed elaborata come G1 anziché come G0.

Distanza di sicurezza

Distanza minima tra l'utensile e le superfici della parte durante i movimenti di ritrazione. La distanza viene misurata dopo che è stata applicata l'eccedenza da lasciare. Pertanto, se viene utilizzata un'eccedenza da lasciare negativa, occorre prestare particolare attenzione per assicurare che la distanza di sicurezza sia abbastanza grande da evitare eventuali collisioni.

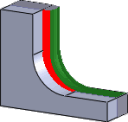

Raggio in entrata orizzontale

Specifica il raggio per i movimenti di svincolo in entrata orizzontali.

Raggio in entrata orizzontale

Raggio in uscita orizzontale

Specifica il raggio per i movimenti di svincolo in uscita orizzontali.

Raggio in uscita orizzontale

Lunghezza passo lineare

Specifica la lunghezza dei passi lineari.

Raggio in entrata verticale

Il raggio dell'arco verticale che ammorbidisce il movimento di ingresso quando passa dal movimento di ingresso al percorso utensile stesso.

Raggio in entrata verticale

Raggio in uscita verticale

Specifica il raggio in uscita verticale.

Raggio in uscita verticale

Passo al centro

Specifica che il movimento in entrata/uscita deve essere al centro della geometria.