Finitura rampa: riferimenti

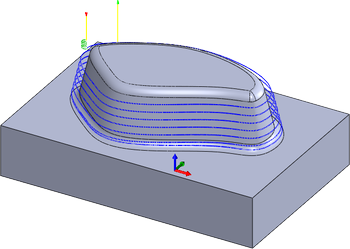

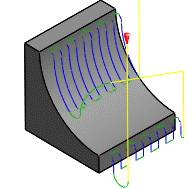

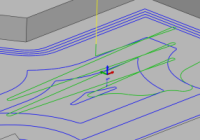

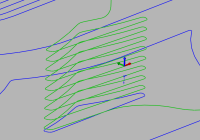

Strategia destinata alle aree ripide.

Produzione > Fresatura > 3D > Rampa ![]()

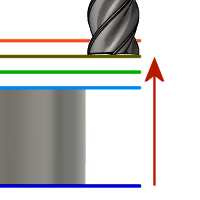

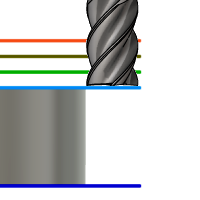

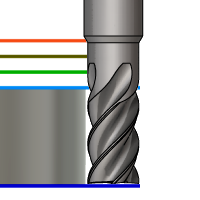

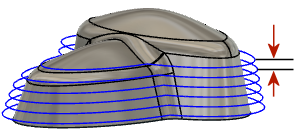

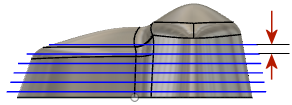

La strategia Finitura rampa è destinata ad aree ripide ed è simile alla strategia Contornatura. Tuttavia, la direzione di finitura della strategia Rampa, come suggerisce il nome stesso, è inclinata verso il basso lungo le pareti, a differenza della lavorazione con costante Z utilizzata nella strategia Contornatura. Ciò garantisce che l'utensile sia costantemente impegnato, come può essere importante per alcuni materiali, ad esempio la ceramica.

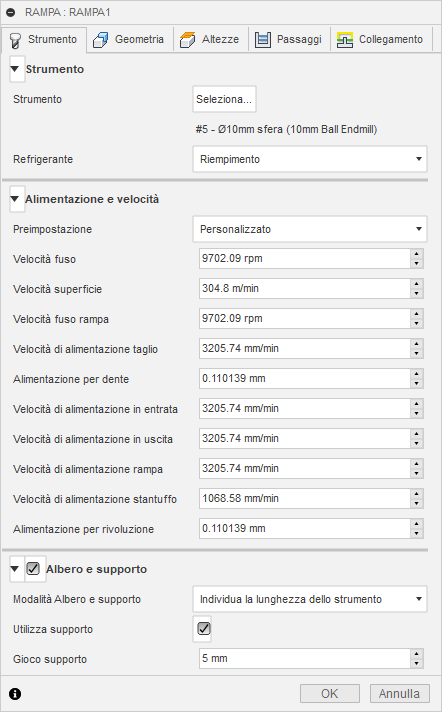

Impostazioni della scheda Utensile

Impostazioni della scheda Utensile

Refrigerante

Selezionare il tipo di refrigerante utilizzato con l'utensile macchina. Non tutti i tipi funzioneranno con tutti i post-processori della macchina.

Velocità e alimentazione

Parametri di taglio Mandrino e Velocità di avanzamento.

- Velocità mandrino: la velocità di rotazione del mandrino espressa in rotazioni al minuto (RPM).

- Velocità superficie: la velocità con cui il materiale si sposta oltre lo spigolo di taglio dell'utensile (SFM o m/min).

- Velocità mandrino in rampa: la velocità di rotazione del mandrino durante l'esecuzione di movimenti di rampa.

- Velocità di avanzamento taglio: velocità di avanzamento utilizzata nei movimenti di taglio regolari. Espressa in pollici/min (IPM) o MM/Min.

- Avanzamento per dente: la velocità di avanzamento taglio espressa come avanzamento per dente (FPT).

- Velocità svincolo in entrata: avanzamento utilizzato quando si entra in un movimento di taglio.

- Velocità svincolo in uscita: avanzamento utilizzato quando si esce da un movimento di taglio.

- Velocità di avanzamento rampa: avanzamento utilizzato quando si effettuano rampe elicoidali nel materiale grezzo.

- Velocità di affondamento: avanzamento utilizzato quando si affonda nel materiale grezzo.

- Avanzamento per rivoluzione: la velocità di affondamento espressa come avanzamento per rivoluzione.

Gambo e pinza

Quando è abilitata, questa opzione fornisce ulteriori controlli per la gestione delle collisioni. È possibile rilevare le collisioni per il gambo e il supporto dell'utensile ed è possibile assegnare loro passaggi separati. Scegliere tra diverse modalità, a seconda della strategia di lavorazione.

Questa funzione aumenta il numero di calcoli che occorre eseguire. Ciò potrebbe influenzare le prestazioni del sistema in progetti molto grandi.

Modalità gambo e pinza

Disabilitato: quando l'opzione Gambo e pinza è disabilitata, Fusion esegue calcoli per le eventuali collisioni tra gambo e pinza.

Trascina via: il percorso utensile si allontana dal pezzo di lavoro per mantenere una distanza di sicurezza tra gambo e/o pinza.

Individua la lunghezza dell'utensile: l'utensile viene ulteriormente esteso automaticamente fuori dalla pinza per mantenere la distanza di sicurezza specificata tra il gambo e/o la pinza e il pezzo di lavoro. Viene registrato un messaggio che indica di quanto l'utensile viene esteso fuori dalla pinza.

Errore se in collisione: il calcolo del percorso utensile viene interrotto e viene registrato un messaggio di errore quando viene violata la distanza di sicurezza.

Impostazioni

- Utilizza gambo: consente di includere il gambo dell'utensile selezionato nel calcolo del percorso utensile, per evitare collisioni.

- Passaggio gambo: il gambo utensile rimane sempre a questa distanza dalla parte.

- *Utilizza pinza *: consente di includere la pinza dell'utensile selezionato nel calcolo del percorso utensile, per evitare collisioni.

- Passaggio pinza: la pinza utensile rimane sempre a questa distanza dalla parte.

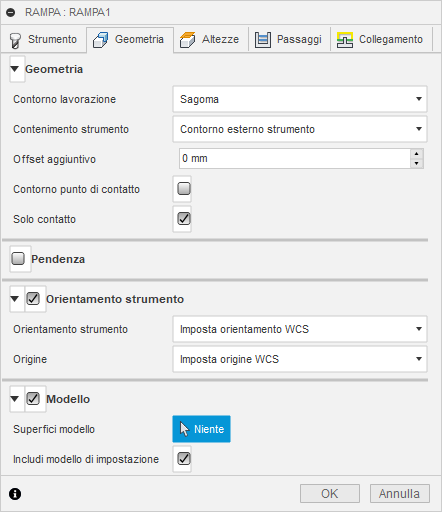

Impostazioni scheda Geometria

Impostazioni scheda Geometria

Boundary di lavorazione

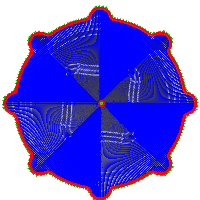

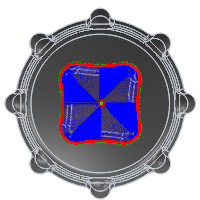

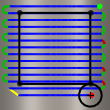

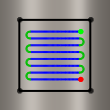

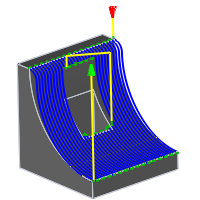

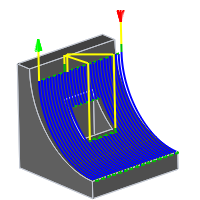

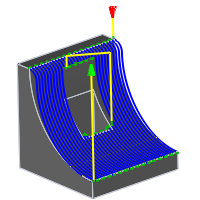

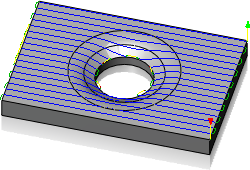

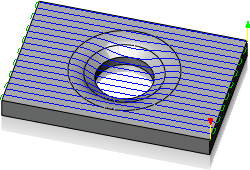

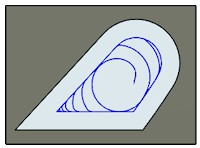

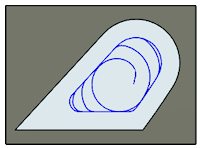

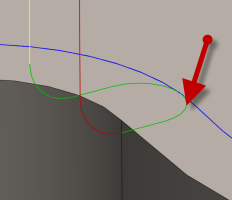

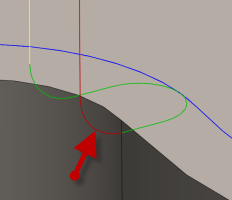

Modalità boundary specifica come viene definita la boundary del percorso utensile. Le seguenti immagini sono mostrate utilizzando un percorso utensile 3D radiale.

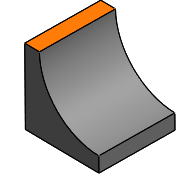

Esempio 1

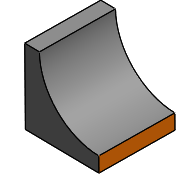

Esempio 2

Modalità boundary:

Nessuno: i percorsi utensile lavorano tutto il materiale grezzo senza limitazione.

Casella di delimitazione: contiene i percorsi utensile all'interno di una casella definita dalle estensioni massime della parte come visualizzato dal WCS.

Casella di delimitazione

Sagoma: contiene i percorsi utensile all'interno di una boundary definita dall'ombra della parte, come visualizzato dal WCS.

Sagoma

Selezione: contiene i percorsi utensile all'interno di un'area specificata da una boundary selezionata.

Selezione

Contenimento utensile

Utilizzare il contenimento utensile per controllare la posizione degli utensili in relazione alla o alle boundary selezionate.

Interno

L'intero utensile rimane dentro la boundary. Di conseguenza, l'intera superficie contenuta dalla boundary potrebbe non essere lavorata.

Interno

Centro

La boundary limita il centro dell'utensile. Questa impostazione assicura che l'intera superficie all'interno del contorno venga lavorata. Tuttavia, anche le aree esterne alla o alle boundary potrebbero essere lavorate.

Centro

Esterno

Il percorso utensile viene creato all'interno della boundary, ma il bordo dell'utensile può muoversi sul bordo esterno della boundary.

Esterno

Per eseguire l'offset del contenimento boundary, utilizzare il parametro Offset aggiuntivo.

Offset aggiuntivo

L'offset aggiuntivo viene applicato alla o alle boundary selezionate e al contenimento dell'utensile.

Un valore positivo esegue l'offset della boundary verso l'esterno, a meno che il contenimento utensile non sia impostato su Interno, nel qual caso un valore positivo esegue l'offset verso l'interno.

Offset negativo con il centro utensile sulla boundary

Nessun offset con il centro utensile sulla boundary

Offset positivo con il centro utensile sulla boundary

Per garantire che lo spigolo dell'utensile si sovrapponga alla boundary, selezionare il metodo di contenimento utensile Esterno e specificare un piccolo valore positivo.

Per garantire che lo spigolo dell'utensile sia completamente libero dalla boundary, selezionare il metodo di contenimento utensile Interno e specificare un piccolo valore positivo.

Boundary punto di contatto

Se abilitata, questa opzione specifica che la boundary limita il punto di contatto tra l'utensile e la parte anziché la posizione del centro utensile.

Disabilitato

Abilitato

La differenza è mostrata di seguito su un percorso utensile parallelo utilizzando una fresa a candela.

Disabilitato

Abilitato

Solo contatto

Controlla se i percorsi strumenti vengono generati o meno nei punti in cui lo strumento non tocca la superficie di lavorazione. Quando è disabilitata, i percorsi utensile vengono estesi fino ai limiti della boundary di contenimento e tra le aperture nel pezzo di lavoro.

Abilitato

Disabilitato

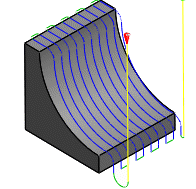

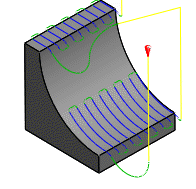

Inclinazione

Contiene i percorsi utensile in base ad un intervallo di angoli specificati.

0° - 90°

0° - 45°

45° - 90°

Il confinamento dell'angolo di inclinazione è specificato dai parametri angolo Da angolo di inclinazione e All'angolo di inclinazione nella scheda Geometria. Gli angoli sono definiti da 0 gradi (orizzontale) a 90 gradi (verticale).

Solo le aree pari o superiori ai valori nelle aree Da angolo di inclinazione e All'angolo di inclinazione vengono lavorate.

La maggior parte delle strategie di finitura 3D supporta il confinamento dell'angolo di inclinazione. Un uso del confinamento della pendenza consiste nell'applicare una strategia di percorso utensile selezionata soltanto agli angoli in cui funziona meglio. Ad esempio, Finitura parallela è più adatta ad aree superficiali mentre Finitura contornatura è più adatta ad aree ripide.

Da angolo di inclinazione

Da angolo di inclinazione è definito dal piano a 0 gradi (orizzontale). Solo le aree pari o superiori a questo valore vengono lavorate.

Angolo di inclinazione da 0 gradi

All'angolo di inclinazione

All'angolo di inclinazione è definito dal piano a 0 gradi (orizzontale). Solo le aree pari o inferiori a questo valore vengono lavorate.

Angolo di inclinazione a 90 gradi

Orientamento utensile

Specifica in che modo viene determinato l'orientamento dell'utensile mediante una combinazione di opzioni orientamento della triade e origine.

Il menu a discesa Orientamento fornisce le seguenti opzioni per impostare l'orientamento degli assi della triade X, Y e Z:

- Imposta orientamento WCS: utilizza il sistema di coordinate di lavoro (WCS) del setup corrente per l'orientamento dell'utensile.

- Orientamento modello: utilizza il sistema di coordinate di lavoro (WCS) della parte corrente per l'orientamento dell'utensile.

- Selezionare l'asse/piano Z e l'asse X: selezionare una faccia o un bordo per definire l'asse Z e un'altra faccia o bordo per definire l'asse X. Entrambi gli assi Z e X possono essere invertiti di 180 gradi.

- Selezionare l'asse/piano Z e l'asse Y: selezionare una faccia o un bordo per definire l'asse Z e un'altra faccia o bordo per definire l'asse Y. Entrambi gli assi Z e Y possono essere invertiti di 180 gradi.

- Selezionare gli assi X e Y: selezionare una faccia o un bordo per definire l'asse X e un'altra faccia o bordo per definire l'asse Y. Entrambi gli assi X e Y possono essere invertiti di 180 gradi.

- Seleziona sistema di coordinate: imposta un orientamento specifico dell'utensile per questa operazione da un sistema di coordinate definito dall'utente nel modello. Questa opzione utilizza l'origine e l'orientamento del sistema di coordinate esistente. Utilizzare questa opzione se il modello non contiene un punto e un piano idonei per l'operazione.

- Utilizza a 4 assi: per la lavorazione a 4 assi, questa opzione crea un percorso utensile utilizzando un raggio di riferimento e svolgendo la parte tonda per generare il percorso utensile.

L'elenco a discesa Origine offre le seguenti opzioni per individuare l'origine della triade:

- Origine setup WCS: utilizza l'origine del sistema di coordinate di lavoro (WCS) del Setup corrente per l'origine dell'utensile.

- Origine modello: utilizza l'origine del sistema di coordinate di lavoro (WCS) della parte corrente per l'origine dell'utensile.

- Punto selezionato: selezionare un vertice o uno spigolo per l'origine della terna.

- Punto sull'ingombro materiale grezzo: selezionare un punto sulla casella di delimitazione del materiale grezzo per l'origine della terna.

- Punto sull'ingombro modello: selezionare un punto sul riquadro d'ingombro del modello per l'origine della triade.

Modello

Abilitare questa opzione per sostituire la geometria del modello (superfici/corpi) definita nell'impostazione.

Includi modello di setup

Abilitato per default, il modello selezionato nel setup è incluso in aggiunta alle superfici del modello selezionate nell'operazione. Se si deseleziona questa casella di controllo, il percorso utensile viene creato solo sulle superfici selezionate nell'operazione.

Impostazioni della scheda Altezze

Impostazioni della scheda Altezze

Altezza passaggio

L'altezza di passaggio è la prima altezza da cui si sposta rapidamente l'utensile nel suo cammino verso l'inizio del percorso utensile.

Altezza di sicurezza

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset altezza passaggio

L'offset dell'altezza di passaggio viene applicato ed è relativo alla selezione Altezza di passaggio nell'elenco a discesa precedente.

Altezza di Retrazione

Altezza di retrazione consente di impostare l'altezza a cui si sposta l'utensile prima del passaggio di taglio successivo. Il valore di impostazione dell'altezza di retrazione deve superiore ad Altezza di avanzamento e Parte superiore. L'altezza di retrazione viene utilizzata insieme all'offset successivo per stabilire l'altezza.

Altezza di Retrazione

- Altezza di sicurezza: offset incrementale da Altezza di sicurezza.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset altezza di retrazione

Offset altezza di retrazione viene applicato ed è relativo alla selezione Altezza di retrazione nell'elenco a discesa precedente.

Altezza parte superiore

Altezza parte superiore consente di impostare l'altezza che descrive la parte superiore del taglio. Il valore di impostazione di Altezza parte superiore deve essere maggiore di Parte inferiore. Altezza parte superiore viene utilizzata insieme all'offset successivo per stabilire l'altezza

Altezza parte superiore

- Altezza di sicurezza: offset incrementale da Altezza di sicurezza.

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset parte superiore

Offset parte superiore viene applicato ed è relativo alla selezione Altezza parte superiore nell'elenco a discesa precedente.

Altezza parte inferiore

Altezza parte inferiore determina l'altezza/profondità di lavorazione finale e la profondità minima a cui l'utensile scende nel grezzo. Il valore di impostazione di Altezza parte inferiore deve essere inferiore a Parte superiore. Altezza parte inferiore viene utilizzata insieme all'offset successivo per stabilire l'altezza effettiva.

Altezza parte inferiore

- Altezza di sicurezza: offset incrementale da Altezza di sicurezza.

- Altezza di retrazione: offset incrementale da Altezza di Retrazione.

- Altezza di avanzamento: offset incrementale da Altezza di avanzamento.

- Altezza parte superiore: offset incrementale da Altezza parte superiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Origine (assoluto): offset assoluto da Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset parte inferiore

Offset parte inferiore viene applicato ed è relativo alla selezione Altezza parte inferiore nell'elenco a discesa precedente.

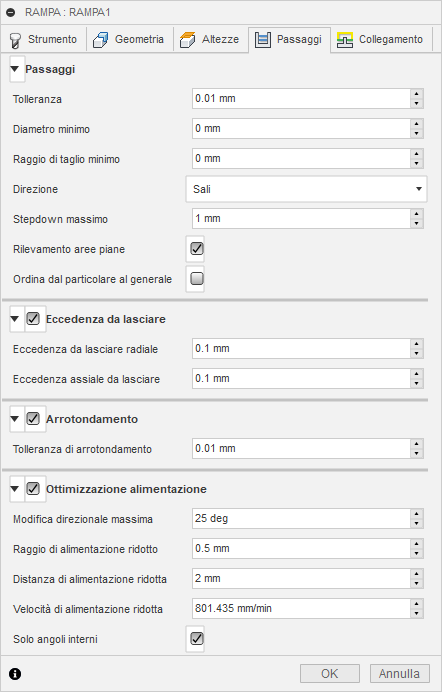

Impostazioni della scheda Passate

Impostazioni della scheda Passate

Tolleranza

La tolleranza di lavorazione è la somma delle tolleranze utilizzate per la generazione del percorso strumenti e la triangolazione della geometria. Eventuali tolleranze di filtraggio aggiuntive devono essere aggiunte a questa tolleranza per ottenere la tolleranza totale.

|

|

| Tolleranza ampia 0,1 | Tolleranza stretta 0,001 |

Il movimento di creazione di contorni della macchina CNC è controllato mediante i comandi G1 linea e G2 G3 arco. Per adattarsi a ciò, Fusion approssima i percorsi utensili curve e superfici linearizzandoli; creando molti segmenti di linea brevi per approssimare la forma desiderata. La precisione con cui il percorso utensile corrisponde alla forma desiderata dipende in gran parte dal numero di linee utilizzate. Un numero maggiore di linee si traduce in un percorso utensile che è più simile alla forma nominale della curva o della superficie.

Esaurimento dati

Si è tentati di utilizzare sempre tolleranze molto strette, ma ci sono compromessi che includono tempi di calcolo del percorso utensile più lunghi, file G-Code di grandi dimensioni e movimenti di linea molto brevi. I primi due aspetti non rappresentano un grosso problema perché Fusion esegue i calcoli molto rapidamente e la maggior parte dei controlli moderni dispone di almeno 1 MB di RAM. Tuttavia, i movimenti lineari brevi, associati ad elevate velocità di alimentazione, possono causare un fenomeno noto come esaurimento dei dati.

L'esaurimento dei dati si verifica quando il numero di dati ricevuti dal controllo è così elevato che non è più in grado di gestirli. I controlli CNC possono elaborare solo un numero finito di linee di codice (blocchi) per secondo. Questo può essere un minimo di 40 blocchi/secondo su macchine più vecchie e 1.000 blocchi/secondo o più su macchine più recenti, come il controllo di automazione Haas. Movimenti di linea brevi ed elevate velocità di avanzamento possono forzare la velocità di elaborazione oltre quella che il controllo è in grado di gestire. Quando ciò si verifica, la macchina deve fermarsi dopo ogni movimento e attendere di ricevere il successivo comando servomotore dal controllo.

Diametro minimo

Il diametro del cilindrico più piccolo che può essere lavorato. Il valore diventa effettivo quando viene impostato su qualsiasi valore maggiore della differenza tra il diametro della cavità e il diametro dell'utensile.

| | | | --- | --- | |  |

|  | | Imposta su zero | Imposta su 0,320 poll. | | Passate alla massima profondità | Maggiore di, diametro cavità - diametro utensile |

| | Imposta su zero | Imposta su 0,320 poll. | | Passate alla massima profondità | Maggiore di, diametro cavità - diametro utensile |

Raggio minimo di taglio

Definisce il raggio minimo del percorso utensile da generare in un angolo acuto. Raggio di taglio minimo crea un raccordo diffuso a livello di tutti gli angoli acuti interni.

Forzare l'utensile in un angolo a spigolo o in un angolo dove il raggio è uguale al raggio dell'utensile può creare vibrazioni e distorcere la finitura superficiale.

|

|

|

| Imposta su zero: il percorso utensile viene forzato in tutti gli angoli acuti interni. | Imposta su 0,07 poll.: il percorso utensile avrà un raccordo diffuso con un raggio di 0,07 pollici in tutti gli angoli acuti. |

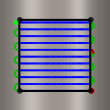

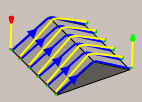

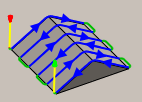

Direzione

L'opzione Direzione consente di controllare se Fusion deve tentare di mantenere la fresatura concorde o discorde.

Concorde

Bidirezionale

Concorde

Selezionare Concorde per lavorare tutti i passaggi in un'unica direzione. Quando si utilizza questo metodo, Fusion tenta di utilizzare la fresatura concorde rispetto alle boundary selezionate.

Discorde

Questa opzione permette di invertire la direzione del percorso utensile rispetto all'impostazione Concorde per generare un percorso utensile per la fresatura discorde.

Bidirezionale

Quando è selezionato Bidirezionale, Fusion ignora la direzione di lavorazione e collega i passaggi alle direzioni che generano il percorso utensile più breve.

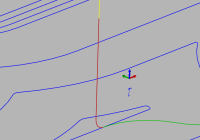

Passo in Z massimo

Specifica la distanza per lo stepdown massimo tra livelli Z. Lo stepdown massimo viene applicato alla profondità massima, meno le quantità del materiale grezzo standard restante e dei passaggi di finitura.

|

|

- Il passaggio finale deve essere inferiore allo passo in z massimo.

- Visualizzato senza lo stepdown di finitura.

Rilevamento aree piane

Quando questa opzione è abilitata, la strategia tenta di rilevare le altezze delle aree piane e dei picchi e di eseguire la lavorazione a questi livelli.

Se l'opzione è disabilitata, la strategia esegue la lavorazione esattamente allo stepdown specificato.

Ordina dal particolare al generale

I passaggi di contorno sono in genere ordinati dall'alto verso il basso. Selezionare questa casella di controllo per specificare che i passaggi devono essere ordinati (dal basso verso l'alto).

L'ordinamento viene eseguito in modo che i passaggi con l'orientamento dello strumento di livello Z più piccolo vengano eseguiti per primi in un'unica operazione per più contorni. Questo metodo è molto utile per la lavorazione di materiali fragili come la grafite.

Sovrametallo

Positiva

Sovrametallo positivo: la quantità di materiale grezzo (eccedenza) lasciato che dovrà essere rimosso dalle operazioni di sgrossatura o finitura successive. Per le operazioni di sgrossatura, l'impostazione predefinita prevede di lasciare una piccola quantità di materiale.

Nessuno

Nessun sovrametallo: rimuove tutto il materiale eccedente fino alla geometria selezionata.

Negativa

Sovrametallo negativo: rimuove il materiale in eccedenza rispetto alla superficie o alla boundary della parte. Questa tecnica viene spesso utilizzata nella Lavorazione elettrodi per consentire uno spinterometro o per soddisfare i requisiti di tolleranza di una parte.

Sovrametallo radiale (parete)

Il parametro Sovrametallo radiale controlla la quantità di materiale da lasciare nella direzione radiale (perpendicolare all'asse dell'utensile), ad es. a lato dell'utensile.

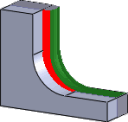

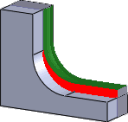

Sovrametallo radiale

Sovrametallo radiale e assiale

Se si specifica un sovrametallo radiale positivo, ne consegue che il materiale viene lasciato sulle pareti verticali e sulle aree ripide della parte.

Per le superfici che non sono esattamente verticali, Fusion esegue l'interpolazione tra il valore dell'eccedenza da lasciare assiale (pavimento) e il valore dell'eccedenza da lasciare radiale. Il grezzo lasciato nella direzione radiale su queste superfici potrebbe quindi essere diverso dal valore specificato, a seconda dell'inclinazione della superficie e del valore dell'eccedenza da lasciare assiale.

Se si modifica l'eccedenza da lasciare radiale, l'eccedenza da lasciare assiale viene impostata automaticamente sulla stessa quantità, a meno che non venga specificata manualmente.

Per le operazioni di finitura, il valore di default è 0 mm/0 pollici, ossia non viene lasciato alcun materiale.

Per le operazioni di sgrossatura, l'impostazione predefinita è lasciare una piccola quantità di materiale che può quindi essere poi rimossa in seguito da una o più operazioni di finitura.

Sovrametallo negativo

Quando si utilizza un sovrametallo negativo, l'operazione di lavorazione rimuove dal materiale grezzo una quantità maggiore di materiale rispetto alla forma del modello. Questa opzione può essere utilizzata per lavorare elettrodi con uno spinterometro, in cui le dimensioni dello spinterometro sono uguali al sovrametallo negativo.

Il sovrametallo radiale e assiale possono entrambi essere rappresentati da numeri negativi. Tuttavia, l'eccedenza da lasciare radiale negativa deve essere inferiore al raggio dello strumento.

Quando si utilizza un utensile di taglio a sfera o raggio con un'eccedenza da lasciare radiale negativa che è superiore al raggio angolo, l'eccedenza assiale da lasciare negativa deve essere inferiore o uguale al raggio angolo.

Sovrametallo assiale (pavimento)

Il parametro Sovrametallo assiale controlla la quantità di materiale da lasciare nella direzione assiale (lungo l'asse Z), ovvero alla fine dell'utensile.

Sovrametallo assiale

Sovrametallo radiale e assiale

Se si specifica un sovrametallo assiale positivo, ne consegue che il materiale viene lasciato sulle aree superficiali della parte.

Per le superfici che non sono esattamente orizzontali, Fusion esegue l'interpolazione tra il valore dell'eccedenza da lasciare assiale e il valore dell'eccedenza da lasciare radiale (parete). Il materiale grezzo standard lasciato nella direzione assiale su queste superfici potrebbe quindi essere diverso dal valore specificato, a seconda dell'inclinazione della superficie e del valore dell'eccedenza da lasciare radiale.

Se si modifica l'eccedenza da lasciare radiale, l'eccedenza da lasciare assiale viene impostata automaticamente sulla stessa quantità, a meno che non venga specificata manualmente.

Per le operazioni di finitura, il valore di default è 0 mm/0 pollici, ossia non viene lasciato alcun materiale.

Per le operazioni di sgrossatura, l'impostazione predefinita è lasciare una piccola quantità di materiale che può quindi essere poi rimossa in seguito da una o più operazioni di finitura.

Sovrametallo negativo

Quando si utilizza un sovrametallo negativo, l'operazione di lavorazione rimuove dal materiale grezzo una quantità maggiore di materiale rispetto alla forma del modello. Questa opzione può essere utilizzata per lavorare elettrodi con uno spinterometro, in cui le dimensioni dello spinterometro sono uguali al sovrametallo negativo.

Il sovrametallo radiale e assiale possono entrambi essere rappresentati da numeri negativi. Tuttavia, quando si utilizza un utensile di taglio a sfera o raggio con un'eccedenza da lasciare radiale negativa che è superiore al raggio angolo, l'eccedenza assiale da lasciare negativa deve essere inferiore o uguale al raggio angolo.

Raccordi

Impedisce che l'utensile si sposti in angoli acuti dove l'angolo di impegno dell'utensile è troppo grande e l'utensile potrebbe rompersi.

Raggio di raccordo.

Specifica la dimensione del raggio che rimane negli angoli interni della parte lavorata dopo l'applicazione di un raccordo.

Arrotondamento

Uniforma il percorso strumenti rimuovendo punti eccessivi e adattando gli archi ove possibile all'interno della tolleranza di filtraggio specificata.

|

|

| Ammorbidimento - Off | Uniformazione on |

L'uniformazione viene utilizzata per ridurre le dimensioni del codice senza sacrificare la precisione. L'ammorbidimento opera sostituendo linee collineari con un'unica linea e archi tangenti per sostituire più linee nelle aree curve.

Gli effetti dell'ammorbidimento possono essere notevoli. Le dimensioni del file G-Code possono essere ridotte del 50% o più. L'esecuzione della macchina risulta più rapida e uniforme, migliorando la qualità della superficie. La quantità di riduzione del codice dipende da quanto il percorso strumenti si presta all'uniformazione. I percorsi strumenti che si trovano principalmente in un piano maggiore (XY, XZ, YZ), come i percorsi paralleli, vengono filtrati in maniera significativa. Gli altri, come Smerlato 3D, vengono ridotti in misura minore.

Tolleranza di arrotondamento

Specifica la tolleranza del filtro di arrotondamento.

L'arrotondamento funziona meglio quando la tolleranza (l'accuratezza con cui viene generato il percorso linearizzato originale) è uguale o maggiore della tolleranza di arrotondamento (adattamento dell'arco della linea).

Ottimizzazione alimentazione

Specifica che l'alimentazione deve essere ridotta in corrispondenza degli angoli.

Modifica direzionale massima

Specifica la modifica angolare massima consentita prima che venga ridotta la velocità di alimentazione.

Raggio di alimentazione ridotto

Specifica il raggio minimo consentito prima che venga ridotta l'alimentazione.

Distanza di alimentazione ridotta

Specifica la distanza in base alla quale ridurre l'alimentazione prima di un angolo.

Velocità di alimentazione ridotta

Specifica la velocità di alimentazione ridotta da utilizzare in corrispondenza degli angoli.

Solo angoli interni

Abilitare per ridurre la velocità di alimentazione solo sugli angoli interni.

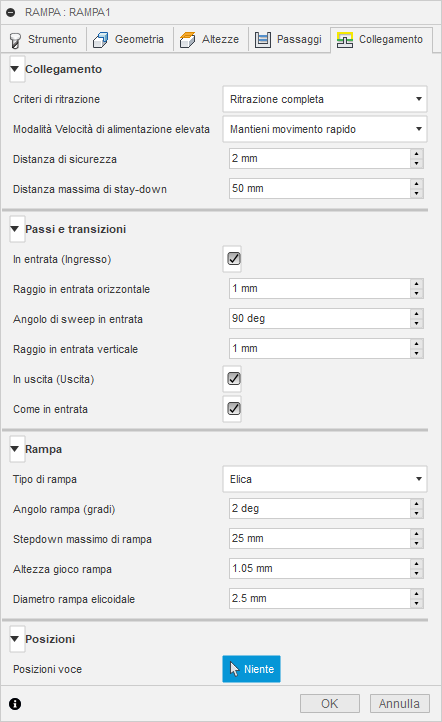

Impostazioni della scheda Collegamento

Impostazioni della scheda Collegamento

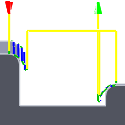

Criteri di retrazione

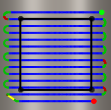

Controlla in che modo l'utensile si sposta tra passaggi di taglio. Le immagini mostrate di seguito si riferiscono alla strategia Flusso.

Retrazione completa: retrae completamente l'utensile all'altezza di retrazione alla fine del passaggio prima di spostarsi sopra l'inizio del passaggio successivo.

Retrazione minima: si sposta direttamente fino all'altezza più bassa dove l'utensile lavorerà il pezzo, oltre a qualsiasi distanza di sicurezza.

Percorso più breve: sposta l'utensile alla distanza più breve possibile in linea retta tra i percorsi.

Importante: L'opzione Percorso più breve non deve essere utilizzata su macchine che non supportano movimenti rapidi linearizzati dove i movimenti G0 sono rettilinei (rispetto ai movimenti G0 che guidano tutti gli assi alla massima velocità, talvolta indicati come movimenti "dogleg"). La mancata osservanza di questa regola determina un movimento della macchina che non può essere correttamente simulato dal software e che potrebbe causare un arresto anomalo dell'utensile.

Importante: L'opzione Percorso più breve non deve essere utilizzata su macchine che non supportano movimenti rapidi linearizzati dove i movimenti G0 sono rettilinei (rispetto ai movimenti G0 che guidano tutti gli assi alla massima velocità, talvolta indicati come movimenti "dogleg"). La mancata osservanza di questa regola determina un movimento della macchina che non può essere correttamente simulato dal software e che potrebbe causare un arresto anomalo dell'utensile.

Per le macchine CNC che non supportano movimenti rapidi linearizzati, il post-processore può essere modificato per convertire tutti i movimenti G0 in movimenti G1 ad elevata alimentazione. Contattare il supporto tecnico per ulteriori informazioni o istruzioni su come modificare i post-processori come descritto.

Modalità Velocità di alimentazione elevata

Specifica quando i movimenti rapidi devono essere trasmessi ed elaborati come veri rapidi (G0) e quando devono essere espressi come movimenti ad elevata velocità di avanzamento (G1).

- Preservare il movimento rapido: tutti i movimenti rapidi vengono mantenuti.

- Preservare il movimento rapido assiale e radiale: solo i movimenti rapidi orizzontali (radiali) o verticali (assiali) vengono trasmessi ed elaborati come veri movimenti rapidi.

- Preservare il movimento rapido assiale e radiale: solo movimenti rapidi che si spostano verticalmente.

- Preservare il movimento rapido radiale: solo movimenti rapidi che si spostano orizzontalmente.

- Preservare il movimento rapido ad un asse singolo: applicato ai soli movimenti rapidi lungo un asse (X, Y o Z).

- Utilizzare sempre l'alto avanzamento: esprime movimenti rapidi come movimenti G01 (movimenti ad elevata velocità di avanzamento) anziché movimenti rapidi (G0)

Questo parametro è in genere impostato per evitare collisioni nei rapidi su macchine che eseguono movimenti "dogleg" in rapido.

Velocità di alimentazione elevata

La velocità di alimentazione da utilizzare per i movimenti rapidi viene trasmessa ed elaborata come G1 anziché come G0.

Distanza di sicurezza

Distanza minima tra l'utensile e le superfici della parte durante i movimenti di ritrazione. La distanza viene misurata dopo che è stata applicata l'eccedenza da lasciare. Pertanto, se viene utilizzata un'eccedenza da lasciare negativa, occorre prestare particolare attenzione per assicurare che la distanza di sicurezza sia abbastanza grande da evitare eventuali collisioni.

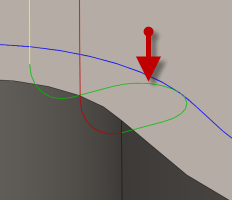

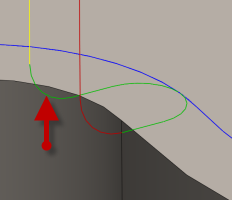

Distanza massima di stay-down

Specifica la distanza massima consentita per gli spostamenti di stay-down.

Distanza massima senza retrazione di 1 pollice

Distanza massima senza retrazione di 2 pollici

In entrata (Ingresso)

Abilitare questa opzione per generare uno svincolo in entrata.

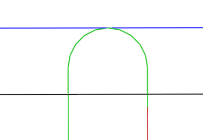

Svincolo in entrata

Svincolo in entrata

Raggio in entrata orizzontale

Specifica il raggio per i movimenti di svincolo in entrata orizzontali.

Raggio in entrata orizzontale

Raggio in entrata orizzontale

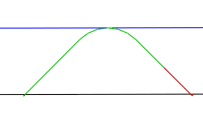

Angolo di sweep in entrata

Specifica lo sweep dell'arco in entrata.

Angolo di sweep di 90 gradi

Angolo di sweep di 45 gradi

Raggio in entrata verticale

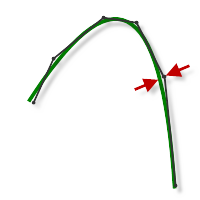

Il raggio dell'arco verticale che ammorbidisce il movimento di ingresso quando passa dal movimento di ingresso al percorso utensile stesso.

Raggio in entrata verticale

In uscita (Uscita)

Abilitare questa opzione per generare uno svincolo in uscita.

Svincolo in uscita

Raggio in uscita orizzontale

Specifica il raggio per i movimenti di svincolo in uscita orizzontali.

Raggio in uscita orizzontale

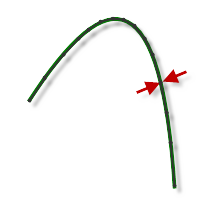

Raggio in uscita verticale

Specifica il raggio in uscita verticale.

Raggio in uscita verticale

Angolo di sweep in uscita

Specifica lo sweep dell'arco in uscita.

Come in entrata

Specifica che la definizione di in uscita deve essere identica alla definizione di in entrata.

Tipo di rampa

Specifica come l'utensile di taglio si muove verso il basso per ogni taglio di profondità.

Pre-foratura

Per utilizzare l'opzione Pre-foratura, è necessario definire le posizioni di pre-foratura.

Stantuffo

Zig-Zag

Notare le transizioni morbide sul tipo di rampa zig-zag.

Profilo

Profilo uniforme

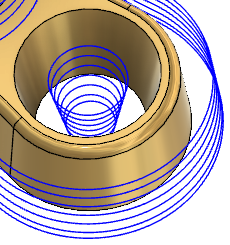

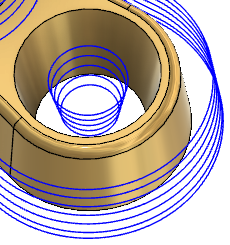

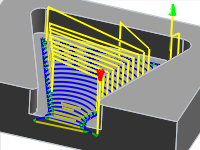

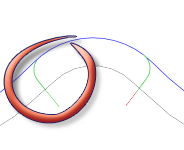

Elica

Angolo di rampa (gradi)

Specifica l'angolo di rampa massimo.

Stepdown massimo rampa

Specifica lo stepdown massimo per ciascuna rivoluzione sul profilo di rampa. Questo parametro consente di vincolare il carico dello strumento quando si eseguono tagli a larghezza intera durante la rampa.

Altezza passaggio rampa

Altezza della rampa rispetto al livello del materiale grezzo standard corrente.

Diametro rampa elicoidale

Specifica il diametro della rampa elicoidale.

Posizioni di ingresso

Pulsante di selezione per scegliere le posizioni di ingresso.