Costruzione lavorazione: riferimenti

Questa lavorazione fa parte di un'estensione. Le estensioni sono un modo flessibile per accedere a funzionalità aggiuntive in Fusion. Ulteriori informazioni.

Utilizzare la finestra di dialogo Costruzione lavorazione per specificare i dettagli di un percorso utensile additivo Costruzione lavorazione.

Produzione > Additivo > Multi-asse > Costruzione lavorazione ![]()

La finestra di dialogo contiene le seguenti impostazioni:

Strumento

Specifica l'utensile di deposizione. Scegliere un utensile con filo ad arco elettrico, laser powder o filo laser.

Larghezza del cordone

Specifica la larghezza del materiale fuso utilizzato per depositare le lavorazioni.

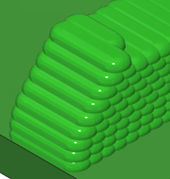

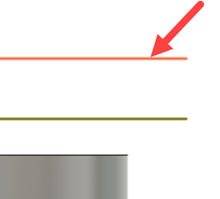

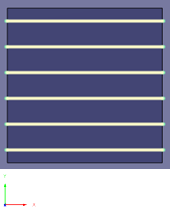

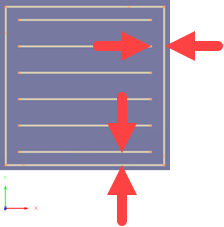

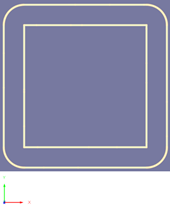

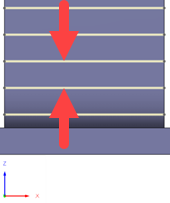

Esempio di una larghezza del cordone piccola (sinistra) e di una larghezza del cordone grande (destra) durante la simulazione grezzo:

Il cordone è diverso dalla materia prima del materiale (ad esempio filo o polvere) fornita alla macchina.

Velocità di avanzamento deposizione

Specifica la velocità di percorrenza della testa di deposizione quando deposita il cordone di materiale.

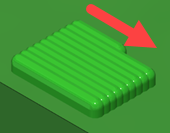

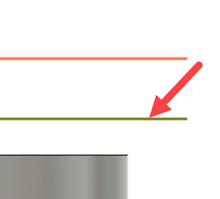

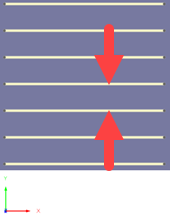

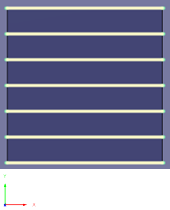

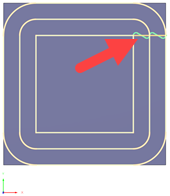

Esempio di deposizione del cordone durante la simulazione grezzo:

Velocità svincolo in entrata

Specifica la velocità di percorrenza della testa di deposizione quando esegue un movimento di deposizione in entrata.

Velocità svincolo in uscita

Specifica la velocità di percorrenza della testa di deposizione quando esegue un movimento di deposizione in uscita.

Velocità di affondamento

Specifica la velocità di percorrenza della testa di deposizione quando si sposta verso un layer per depositare il materiale fuso.

Tipo base

Specifica la forma della superficie di base su cui depositare le lavorazioni.

- Piano: superficie piana nel piano XY.

- Cilindro: superficie cilindrica.

- Superficie di rivoluzione: superficie generata dalla rivoluzione di una curva intorno all'asse X.

- Arbitrario: superficie a forma libera.

Base

Definisce la superficie di base.

Nell'area grafica, fare clic su una o più facce.

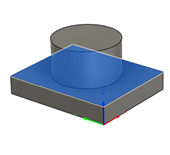

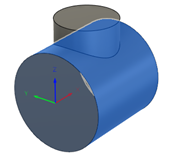

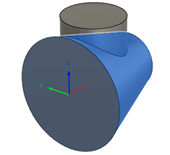

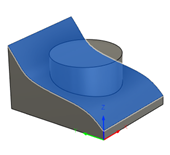

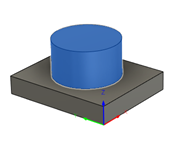

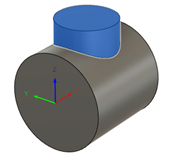

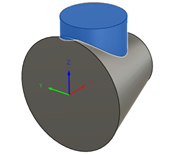

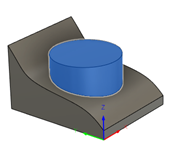

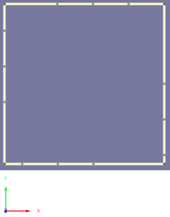

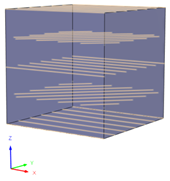

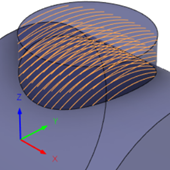

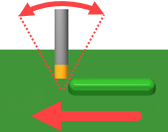

Da sinistra a destra, esempio di una superficie piana nel piano XY, di una superficie cilindrica, di una superficie generata dalla rivoluzione di una curva e di una superficie a forma libera:

Lavorazione

Definisce le lavorazioni che si desidera depositare.

Nell'area grafica, fare clic sui corpi o sulle facce dei corpi.

Da sinistra a destra, esempio di una lavorazione su una base piana, una base cilindrica, una base di superficie di rivoluzione e una base arbitraria:

Orientamento utensile

Sostituisce l'orientamento utensile definito nel setup.

Per ulteriori informazioni, vedere Panoramica dell'orientamento dell'utensile.

Modello

Sostituisce la geometria del modello (superfici o corpi) definita nell'impostazione.

Altezza passaggio

Specifica la prima altezza verso cui si sposta rapidamente l'utensile nel suo cammino verso l'inizio del percorso utensile additivo.

Altezza di Retrazione: offset incrementale dall'altezza di retrazione.

Parte superiore modello: offset incrementale dalla parte superiore modello.

Parte inferiore modello: offset incrementale dalla parte inferiore modello.

Selezione: offset incrementale da un punto (vertice), uno spigolo o una faccia selezionati sul modello.

Origine (assoluto): offset assoluto dall'origine definita nel setup o nel gruppo Orientamento utensile.

Altezza di Retrazione

Specifica l'altezza verso cui si muove l'utensile prima del passaggio successivo.

Altezza passaggio: offset incrementale dall'altezza del passaggio.

Parte superiore modello: offset incrementale dalla parte superiore modello.

Parte inferiore modello: offset incrementale dalla parte inferiore modello.

Selezione: offset incrementale da un punto (vertice), uno spigolo o una faccia selezionati sul modello.

Origine (assoluto): offset assoluto dall'origine definita nel setup o nel gruppo Orientamento utensile.

Tolleranza

La tolleranza di lavorazione è la somma delle tolleranze utilizzate per la generazione del percorso strumenti e la triangolazione della geometria. Eventuali tolleranze di filtraggio aggiuntive devono essere aggiunte a questa tolleranza per ottenere la tolleranza totale.

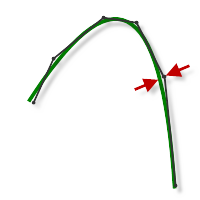

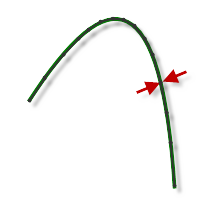

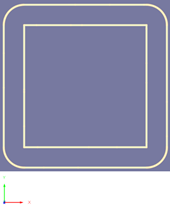

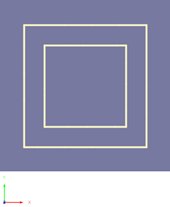

Esempio di tolleranza ampia (sinistra) e di tolleranza stretta (destra):

|

|

Il movimento di contornatura della macchina CNC è controllato utilizzando i comandi G1 linea e G2 G3 arco. Per adattarsi a ciò, Fusion approssima i percorsi utensili curve e superfici linearizzandoli; creando molti segmenti di linea brevi per approssimare la forma desiderata. La precisione con cui il percorso utensile corrisponde alla forma desiderata dipende in gran parte dal numero di linee utilizzate. Un numero maggiore di linee si traduce in un percorso utensile che è più simile alla forma nominale della curva o della superficie.

Esaurimento dati

Si è tentati di utilizzare sempre tolleranze molto strette, ma ci sono compromessi che includono tempi di calcolo del percorso utensile più lunghi, file G-Code di grandi dimensioni e movimenti di linea molto brevi. I primi due non rappresentano un grosso problema perché Fusion esegue i calcoli molto rapidamente e la maggior parte dei controlli moderni dispone di almeno 1 MB di RAM. Tuttavia, i movimenti di linea brevi, associati ad elevate velocità di avanzamento, possono causare un fenomeno noto come esaurimento dei dati.

L'esaurimento dei dati si verifica quando il numero di dati ricevuti dal controllo è così elevato che non è più in grado di gestirli. I controlli CNC possono elaborare solo un numero finito di linee di codice (blocchi) per secondo. Questo può essere un minimo di 40 blocchi/secondo su macchine più vecchie e 1.000 blocchi/secondo o più su macchine più recenti, come il controllo di automazione Haas. Movimenti di linea brevi ed elevate velocità di avanzamento possono forzare la velocità di elaborazione oltre quella che il controllo è in grado di gestire. Quando ciò si verifica, la macchina deve fermarsi dopo ogni movimento e attendere di ricevere il successivo comando servomotore dal controllo.

Stepover

Specifica il passo laterale orizzontale tra le passate di riempimento su un layer.

Riempimento

Aggiunge passate di riempimento all'interno della lavorazione.

Il percorso utensile additivo taglia le lavorazioni in layer. Ogni layer è costituito da passate perimetrali, passate di riempimento o entrambe.

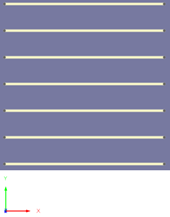

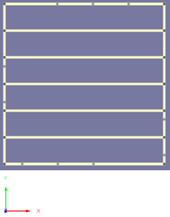

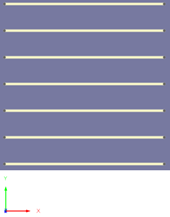

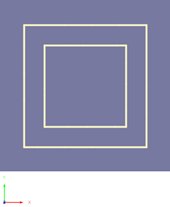

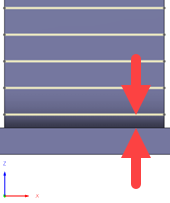

Da sinistra a destra, esempio di un layer solo di riempimenti, solo di perimetri e di riempimenti e perimetri:

Tolleranza passo laterale

Specifica la deviazione percentuale dal passo laterale orizzontale.

Il passo laterale viene regolato per consentire una deposizione più uniforme sulla superficie di base. Ad esempio, se il passo laterale è 10 mm e la tolleranza passo laterale è 10%, il passo laterale può variare tra 9 mm e 11 mm.

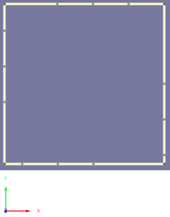

Esempio di 0% (sinistra) e 10% (destra):

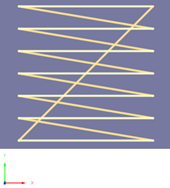

Direzione

Controlla se, durante le passate di riempimento, la deposizione avviene in una sola direzione (Unidirezionale) o in entrambe le direzioni (Bidirezionale).

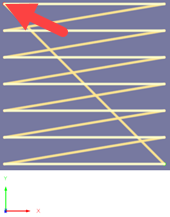

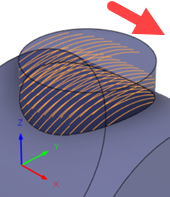

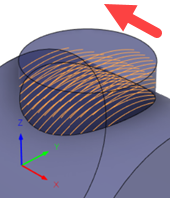

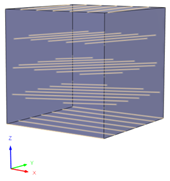

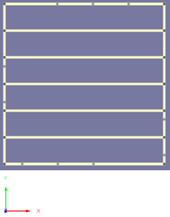

Esempio di riempimenti quando si sceglie Unidirezionale (sinistra) e quando si sceglie Bidirezionale (destra):

Angolo iniziale

Specifica la posizione iniziale delle passate di riempimento in relazione al WCS.

Da sinistra a destra, esempio di In alto a sinistra, In alto a destra, In basso a sinistra e In basso a destra:

Posizione iniziale

Controlla la direzione di percorrenza per le passate di riempimento lungo l'asse X.

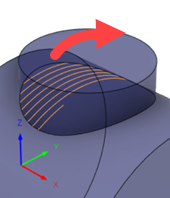

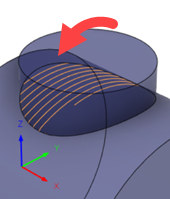

Esempio di passate di riempimento che percorrono una base di tipo cilindrico da una posizione iniziale X minima (sinistra) e da una posizione iniziale X massima (destra):

Angolo

Specifica l'angolo delle passate di riempimento sul primo layer, misurato in senso antiorario dall'asse X intorno all'asse Z.

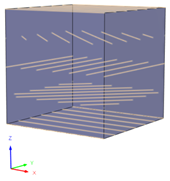

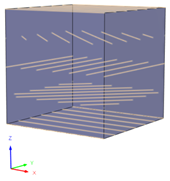

Da sinistra a destra, esempio di 0 gradi, 45 gradi e 90 gradi:

Serie angolare

Controlla il modo in cui le passate di riempimento vengono ripetute mentre i layer avanzano verso l'alto.

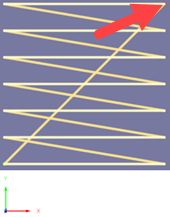

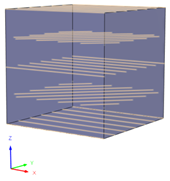

Esempio di angolo di rotazione di 45 gradi (sinistra) e angolo alternativo di 45 gradi (destra):

Angolo di rotazione

Specifica l'aumento dell'angolo per ogni layer successivo delle passate di riempimento. L'angolo viene misurato in senso antiorario dall'asse X intorno all'asse Z.

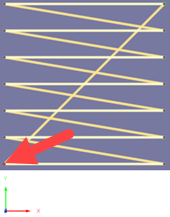

Esempio di 25 gradi (sinistra) e 45 gradi (destra):

Angolo alternativo

Specifica l'angolo per ogni altro layer di passate di riempimento. L'angolo viene misurato in senso antiorario dall'asse X intorno all'asse Z.

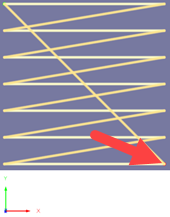

Esempio di 45 gradi (sinistra) e 90 gradi (destra):

Direzione di rotazione

Controlla la direzione di percorrenza per le passate di riempimento, come percepita guardando lungo l'asse X.

Esempio di passate di riempimento che percorrono una base di tipo cilindrico in direzione oraria (verso sinistra) e antioraria (verso destra):

Stile

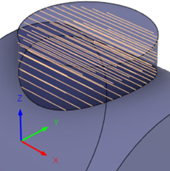

Controlla se le passate di riempimento si trovano lungo l'asse X o lo attraversano.

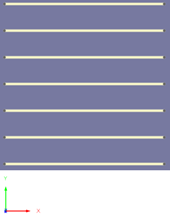

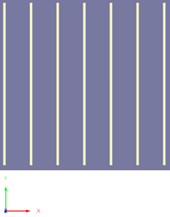

Esempio di È stata selezionata l'opzione Lungo (sinistra) e È stata selezionata l'opzione Attraverso (destra):

Perimetro

Aggiunge passate perimetrali intorno alla lavorazione.

Il percorso utensile additivo taglia la lavorazione in layer. Ogni layer è costituito da passate perimetrali, passate di riempimento o entrambe.

Da sinistra a destra, esempio di un layer solo di riempimenti, solo di perimetri e di riempimenti e perimetri:

Ordine

Controlla se le passate perimetrali vengono aggiunte prima o dopo le passate di riempimento.

Ampiezza gioco

Specifica lo spazio tra le passate perimetrali e le passate di riempimento.

Estensione

Controlla il modo in cui un eventuale spessore aggiuntivo viene applicato al bordo della lavorazione.

Numero di passate: consente di specificare un numero di passate extra con offset verso l'esterno e verso l'interno delle passate perimetrali.

Distanza: consente di specificare una distanza verso l'esterno e verso l'interno delle passate perimetrali e di aggiungere automaticamente il maggior numero possibile di passate aggiuntive in base al passo laterale.

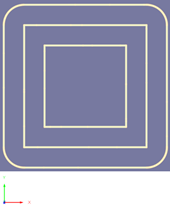

Da sinistra a destra, esempio di Offset verso l'esterno, Offset verso l'interno e Offset verso l'esterno e verso l'interno:

Offset esterni

Specifica il numero di passate extra con offset verso l'esterno rispetto alle passate perimetrali. Un valore positivo diverso da zero aggiunge spessore all'esterno della parete della lavorazione.

Offset verso l'interno

Specifica il numero di passate extra con offset verso l'interno rispetto alle passate perimetrali. Un valore positivo diverso da zero aggiunge spessore all'interno della parete della lavorazione.

Distanza minima verso l'esterno

Specifica la distanza di offset verso l'esterno rispetto alle passate perimetrali. All'interno di questo offset vengono aggiunte automaticamente passate aggiuntive in base al passo laterale.

Distanza minima verso l'interno

Specifica la distanza di offset verso l'interno rispetto alle passate perimetrali. All'interno di questo offset vengono aggiunte automaticamente passate aggiuntive in base al passo laterale.

Rotazione all'interno dei layer

Specifica l'aumento dell'angolo della posizione iniziale per passate perimetrali sullo stesso layer. L'angolo viene misurato in senso antiorario dall'asse X intorno all'asse Z.

La variazione delle posizioni iniziali impedisce la formazione di una saldatura visibile sul cordone depositato.

Esempio di 0 gradi da cui deriva una saldatura.

Rotazione tra i layer

Specifica l'aumento dell'angolo della posizione iniziale per passate perimetrali sui layer successivi. L'angolo viene misurato in senso antiorario dall'asse X intorno all'asse Z.

La variazione delle posizioni iniziali impedisce la formazione di una saldatura visibile sul cordone depositato.

Esempio di 0 gradi da cui deriva una saldatura.

Offset dalla base

Specifica la distanza tra la superficie di base e il primo layer di passate.

Spessore layer

Specifica la distanza tra ogni layer successivo di passate.

Asse utensile

Aggiunge controlli aggiuntivi dell'asse utensile, ad esempio di quanto può essere inclinato l'utensile in avanti o all'indietro e lateralmente.

I controlli dell'asse utensile aiutano a mantenere la testa dell'utensile di deposizione ad un certo angolo durante la deposizione.

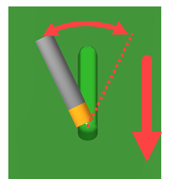

Inclinazione in avanti

Specifica il numero di gradi di inclinazione dell'utensile in avanti (positivo) o all'indietro (negativo) rispetto alla direzione di taglio.

Inclinazione laterale

Specifica il numero di gradi di inclinazione laterale dell'utensile rispetto alla direzione di taglio.

Modalità

Controlla l'asse utensile per le passate perimetrali.

Normale alla superficie di base: mantiene l'asse utensile parallelo rispetto alla superficie di base.

Verso il layer precedente: allinea l'asse utensile in modo che sia tangente all'inclinazione della superficie.

Criteri di ritrazione

Controlla in che modo l'utensile si sposta tra le passate.

Retrazione completa: retrae completamente l’utensile all’altezza di retrazione alla fine del passaggio prima di spostarsi sopra l’inizio del passaggio successivo.

Retrazione minima: si sposta direttamente fino all’altezza più bassa dove l’utensile lavorerà il pezzo, oltre a qualsiasi distanza di sicurezza.

Percorso più breve: sposta l’utensile alla distanza più breve possibile in linea retta tra i percorsi.

Importante L'opzione Percorso più breve non deve essere utilizzata su macchine che non supportano movimenti rapidi linearizzati dove i movimenti G0 sono rettilinei (rispetto ai movimenti G0 che guidano tutti gli assi alla massima velocità, talvolta indicati come movimenti "dogleg"). La mancata osservanza di questa regola determina un movimento della macchina che non può essere correttamente simulato dal software e che potrebbe causare un arresto anomalo dell’utensile.

Per le macchine che non supportano movimenti rapidi linearizzati, il post-processore può essere modificato per convertire tutti i movimenti G0 in movimenti G1 ad alta velocità. Contattare il supporto tecnico per ulteriori informazioni o istruzioni su come modificare i post-processori come descritto.

Distanza di sicurezza

Specifica la distanza minima tra l'utensile e le superfici della parte durante i movimenti di ritrazione. La distanza viene misurata dopo l’applicazione di un sovrametallo, quindi se si utilizza un sovrametallo negativo da lasciare, occorre prestare particolare attenzione a garantire che la distanza di sicurezza sia sufficientemente grande da prevenire eventuali collisioni.

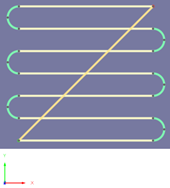

Svincolo in entrata

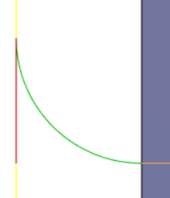

Specifica il raggio per i movimenti in entrata.

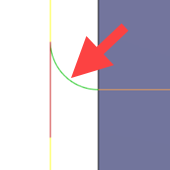

Esempio di un raggio di 2 mm (sinistra) e di un raggio di 0,5 mm (destra):

Svincolo in uscita

Specifica il raggio per i movimenti in uscita.

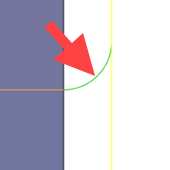

Esempio di un raggio di 0,5 mm (sinistra) e di un raggio di 2 mm (destra):

Tipo di transizione

Specifica il tipo di connessione eseguito tra i passaggi.

- Nessun contatto: i passi laterali non sono connessi tra loro sullo stesso livello Z, ma collegati con un movimento di retrazione.

- Linea retta: connessioni dirette più semplici utilizzando linee rette.

- Percorso più breve: il percorso più breve possibile tra aree di lavorazione, di solito un movimento in una linea retta.

- Uniforme: utilizzare movimenti tangenziali uniformi utilizzando archi reali ove appropriato.