[2D 輪郭]のリファレンス

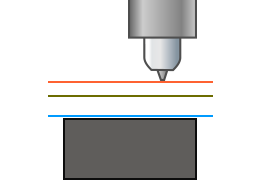

回転ツールを使わない 2 軸加工のプログラミングに使用します。ウォータージェット、プラズマ、レーザー、およびワイヤ EDM 加工などがこれに該当します。

[製造] > [製法] > [切断] > [2D 輪郭] ![]()

2D 輪郭(従来のウォータージェット**)ツールパスは、回転ツールを使わない機械加工のプログラミングに使用されます。スピンドル軸は、研削用の水流や熱を使用して、パーツをレーザーまたはプラズマ トーチ形式で切削します。通常、これはシート上の材料の 2 軸輪郭です。しかし、材料は薄いシート メタルから石やセラミックの場合までさまざまです。

レーザー切削: レーザー ビームによる熱で金属が溶融または蒸発する、熱処理による切削です。この処理には、溶融および蒸発物質を除去するガスを使用するものと使用しないものがあります。また、エッチングにも使用できます。最高の精度です。最小の切溝幅です。

ウォータージェット切削: 金属やその他の材料を水噴流に研磨材を追加した高速かつ高圧の水流を使用して切削します。噴射は、高圧力(30 000 ~ 60 000 psi)で小径のオリフィスを通す高速水流により形成されます。加圧された水は、のこぎり歯のブレードのように作用してさまざまな材料を高速に摩滅することで切断します。また、エッチングにも使用できます。高精度です。中程度の切溝幅です。

プラズマ切削: 超高温の状態で原子をイオン化するガスの電気加熱によって、導電性材料を加工する方法です。チャンバー内のプラズマ ガスの流れは電流によって加熱してイオン化されます。この電流は、溶接棒とノズル、またはワーク ピースとの間で流れます。最低限の精度です。最大の切り口の幅です。

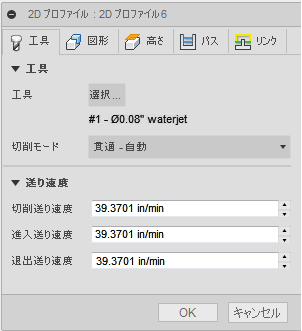

[工具]タブの設定

[工具]タブの設定

工具

工具ライブラリから適切な工具を選択します。

![]()

フィルタ機能を使用して、表示される工具のタイプを限定します。

![]()

[新しいウォータージェット/プラズマ/レーザー]アイコンを使用して、工具を作成します。選択したツールおよびノズルのタイプによっては、いくつかのツールパスのオプションに影響します。

切削モード

機械のタイプおよび選択したポストプロセッサによって、切削の出力パラメータを変更します。切削される材料に基づいて適切な切削の送りを決定するための、内部の「品質」テーブルが含まれている機械に対して使用します。[エッチング]および[蒸発]でも切削の品質は変わります。これらのいくつかの用語は特定の機器メーカーの設定に適用されることがあります。これらのモードは、すべての機械に適用されるものではないため、ポスト プロセッサではエラーが発生して失敗する問題があります。

- 貫通 - 自動: ポストプロセッサは、このオプションによってコントロールを強化し、輪郭のサイズ(面積、周長)や、ツールパスの特殊なパラメータに埋め込まれているその他の情報に基づいて、設定を変更できます。これが既定の設定です。

- 貫通 - 高品質: 最高品質の切削で材料を貫通させて切削しますが、最も時間がかかる可能性があります。

- 貫通 - 標準品質: 中間品質の切削で材料を貫通させて切削します。

- 貫通 - 低品質: 最低品質の切削で材料を貫通させて切削しますが、最も速くできる可能性があります。

- エッチング: 噴射の威力や送り速度をコントロールすることによって、貫通させずに表面に視認できるマークを付けます。このオプションでは、ジオメトリはカッター幅補正のないツールパスの中心線です。

- 蒸着: このオプションは、多くの場合、レーザー切削で使用し、ステンレス鋼でよく見られるプラスチック コーティングを除去します。プラスチック コーティングは、最初に特定のレーザー設定での操作を使用して蒸着させられた後、2 番目の操作で材料が切削されます。

品質制御

このドロップダウン メニューの設定により、送り速度がポストプロセッサを通してプログラムまたは機械によってコントロールされるかどうかが決まります。

[機械では送りを使用]では、ユーザが選択した送り速度になるように出力を変更します。[機械では品質を使用]では、機械の送り速度計算テーブルにアクセスするように出力を変更します。機械によっては、仕上げの品質(切削モード)、材料の厚さおよび材料タイプに必要な精度に基づいて送り速度を決定する内部テーブルを使用します。

- 機械では送りを使用: 送り速度は、ユーザが設定した[工具]タブの値に設定されます。

- 機械では品質を使用: 機械の送り速度計算テーブルにアクセスするように出力を変更します。機械によっては、仕上げの品質(切削モード)、材料の厚さおよび材料タイプに必要な精度に基づいて切削速度を決定する内部テーブルを使用します。

切削送り速度

切断に使用されるフィードに移動します。

進入送り速度

切削動作への進入時に使用される送りです。

退出送り速度

切削動作からの退出時に使用される送りです。

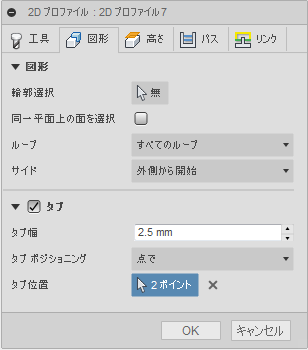

[形状]タブの設定

[形状]タブの設定

輪郭選択

輪郭のプロファイルまたは面を選択するには、このボタンをクリックします。連続するエッジが自動的にチェーンされます。面を選択した場合、次に示すループ オプションを使用して、[内側のループ選択]または[外側のループ選択]をフィルタすることができます。ブラウザ ツリーからスケッチを直接選択することもできます。

コンター

このフィルタを使用して、面の選択から[開いた輪郭]または[閉じた輪郭]を選択することができます。

- すべての輪郭: 選択した面からすべての輪郭を選択

- 開いた輪郭: 選択した面から開いた輪郭のみを選択

- 閉じた輪郭: 選択した面から閉じた輪郭のみを選択

ループ

面が選択されている場合は、機械でどのループを使用するか指定することができます。

- 選択したすべてのループ: 内側および外側のループの境界両方が選択されます。

- 選択した外側のループ: すべての外側のループの境界が選択されます。

- 選択した内側のループ: すべての内部のループの境界が選択されます。

側面

オリジナルのエッジまたはスケッチ ジオメトリの内側または外側の輪郭をオフセットするために使用します。プロファイルのエッジに沿ってエッチングするために使用できます。選択した横方向の補正の方向または方向補正オフセットの反転からシフトすることができます。

工具 - 切削モードが[エッチング]に設定されている場合、横方向補正は既定で[中心]に設定されます。横方向補正が左または右に設定されていない限り、「側面」オプションは機能しません。

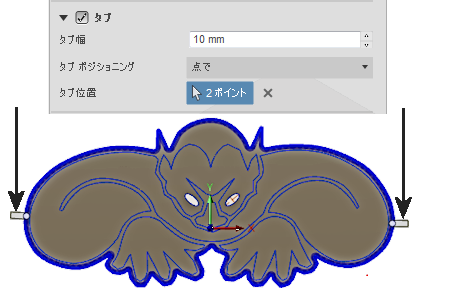

タブ

[タブ]は、すべての機械加工が完了するまで、パーツをシートで保護するために使用されます。多くの場合、小さなタブは、完成したシートの振動によって単純にスナップできます。使用するタブの数やサイズは、加工される材料のタイプと厚さによって異なります。輪郭の内側を加工する場合、タブはスラグの傾きを抑え、機械の切削ノズルの損傷を防ぐことができます。

- タブ幅 - 作成するタブの幅です。

- タブの位置決め -

- 距離: タブ間の距離を明示的な数値で指定することができます。

- 点で: 目的のタブの位置を示すために輪郭のパスに沿った点を選択することができます。

- タブ距離 - [距離]が選択されている場合に距離の値を指定します。

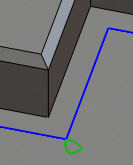

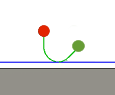

|

|

| [点で]の場合は、必要に応じて複数のタブの位置を選択することができます。 | シミュレートされたツールパスに残りの[タブ]が表示されます。 |

[高さ]タブの設定

[高さ]タブの設定

移動高さ

移動高さは、工具パスの始点への動線上で工具が早送りする最初の高さです。

移動高さ

移動高さ

- 退避高さ: **[退避高さ]からの増分オフセットです。

- トップ高さ: **[トップ高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択された輪郭: モデル上で選択された輪郭**からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

移動高さオフセット

移動高さオフセットは、上にあるクリアランス高さのドロップダウン リストの選択内容を基準に適用されます。

退避高さ

退避高さでは、工具が次の切削パスの前に上に移動する高さを設定します。退避高さは、[送り高さ]および[トップ]より上に設定する必要があります。退避高さは、高さを設定するために後続のオフセットとともに使用されます。

退避高さ

- 移動高さ: *[移動高さ]*からの増分オフセットです。

- トップ高さ: **[トップ高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択された輪郭: モデル上で選択された輪郭**からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

退避高さオフセット

退避高さオフセットは、上にある退避高さのドロップダウン リストの選択内容を基準に適用されます。

トップ高さ

トップ高さでは、切り取りのトップを表す高さを設定します。トップ高さは、**[ボトム]より上に設定する必要があります。トップ高さは、高さを設定するために後続のオフセットとともに使用されます。

トップ高さ

- 移動高さ: *[移動高さ]*からの増分オフセットです。

- 退避高さ: **[退避高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択された輪郭: モデル上で選択された輪郭**からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

トップ オフセット

トップ オフセットは、上にあるトップ高さのドロップダウン リストの選択内容を基準に適用されます。

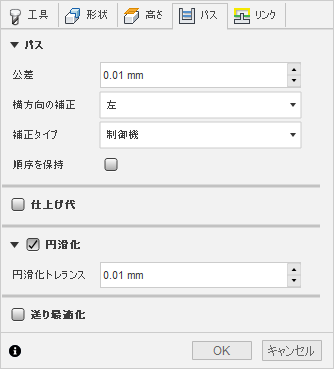

[パス]タブの設定

[パス]タブの設定

許容差

加工許容差は、ツールパスの生成および図形三角パッチに使用される許容差の合計です。合計許容差を取得するために、その他のフィルタリングの許容差をこの許容差に加算する必要があります。

緩い許容差 .100

厳しい許容差 .001

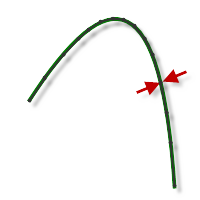

CNC マシンの輪郭動作は、線分 G1 および円弧 G2、G3 コマンドを使用してコントロールされます。これに対応するために、Fusion は線形化することによりスプラインおよびサーフェスのツールパスを近似し、目的の形状を近似する多数の短い線分セグメントを作成します。ツールパスを目的の形状にどの程度正確に一致させられるかは使用する線分の数に大きく依存します。より多くの線分を作成することによりスプラインまたはサーフェスの呼び形状により近似したツールパスになります。

データ枯渇

非常に厳しい許容差を常に使用することは魅力的ですが、ツールパス計算時間が長くなる、G コード ファイルが大きくなる、線分移動が非常に短くなるなどのデメリットもあります。Fusion の計算は非常に高速で、最近のほとんどの制御機には少なくとも 1 MB の RAM があるため、最初の 2 つはさほど大きな問題ではありません。しかし、短い線の移動が高速の送り速度と組み合わされると、データ枯渇として知られる現象が発生することがあります。

データ枯渇は制御機がデータを処理しきれなくなった場合に発生します。CNC 制御機が 1 秒あたりに処理できるコード(ブロック)の行数は有限です。古いコンピュータ上では 40 ブロック/秒と少なく、HAAS 自動化コントロールのような新しいコンピュータ上では 1,000 ブロック/秒以上です。短い線分移動と高い送り速度では、制御機が処理することができる以上の処理速度を強制することができます。そのような場合は、それぞれの移動した後にコンピュータは一時停止し、制御機からの次のサーボ コマンドのために待機する必要があります。

横方向の補正

選択したエッジからの切削をオフセットする方法を決定します。[左]および[右]は常に切削の方向からの表示です。

- 左: 選択したエッジの左を補正します。

- 右: 選択したエッジの右を補正します。

- 中心: 切削ヘッドを選択したエッジ上に直接配置します。

[左]は、これらのルールに基づいて、ヘッドがエッジから離れるように補正します。

- 時計回りのチェーン選択がある外側の切削。

- 反時計回りのチェーン選択がある内側の切削。

切削の方向を変更するには、右方向の補正が必要です。

補正タイプ

補正タイプを指定します。切溝幅および切溝ヘッドの位置を計算する場所を決定します。

- コンピュータ: ヘッドの位置は、切溝の直径と横方向補正の方向に基づいてプログラムによって計算されます。処理後の出力内容には、パーツをそのサイズに切削する実際の補正の位置が含まれます。[コンピュータ]は切り口の幅を補正します。

- 制御機: ヘッドの位置は、選択したチェーンの実際の座標として出力されます。補正は計算「されません」が、代わりにオペレータが制御機側でオフセットの値を設定できるように補正コードが出力されます。制御機は切り口の幅を補正します。

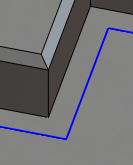

外側コーナー モード

外側コーナーを加工する場合、コーナーを完全にシャープなままにするために、コーナーでのロールを防ぐ必要がある場合があります。

外側コーナー モード設定では、3 つの異なる方法で外側コーナーを加工できます。

[補正タイプ]が[コンピュータ]に設定されている場合にのみ、[外側コーナー モード]がオプションとして表示されます。

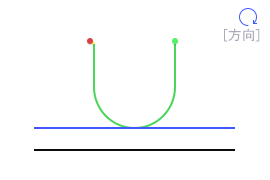

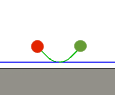

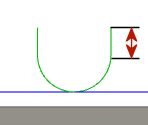

|

|

|

| コーナーでロール | シャープ コーナーを保持 | ループでシャープ コーナーを保持 |

| モーション全体を通じてコーナーとの接触を維持します | 材料との接触が一時的に失われ、単一ポイント コーナーへのツールパスが継続されます | [シャープ コーナーを保持]と似ていますが、コーナーでも水平退出および進入を実行します |

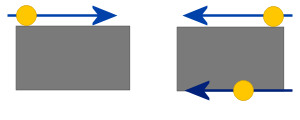

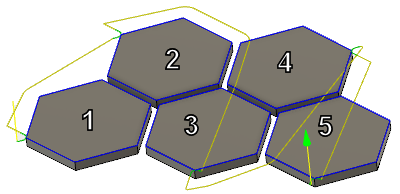

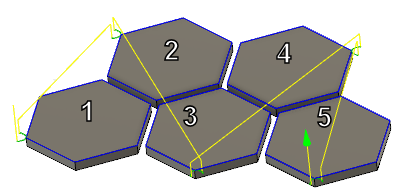

順序を保持

選択すると、チェーンおよびフィーチャは、選択された順序で加工します。選択されていない場合、プログラムによって切削順序は最適化されます。

既定では、ウォータージェット ツールパスは常に内側の境界を最初に最適化(スラグ)した後に、外側の境界を加工します。これにより、同じパーツ上で 2 番目または 3 番目の切削の間にパーツが分割されたり移動しないよう保持されます。

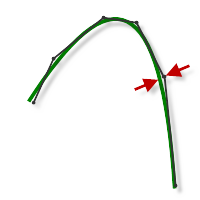

円滑化

指定されたフィルタリング許容差内で可能な余分点を削除し円弧をフィッティングさせることで、ツールパスを円滑化します。

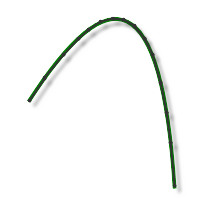

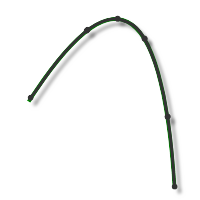

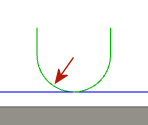

円滑化をオフ

円滑化をオン

円滑化は精度を犠牲にすることなくコード サイズを減らすために使用されます。円滑化は、同一直線上の線を 1 本の線分と接線円弧で置換することにより、曲線領域内の複数の線分に置換します。

円滑化の効果は劇的である場合があります。G コード ファイル サイズが 50% 以上減少する可能性があります。マシンがより速くスムーズに実行され、サーフェス仕上げが改善されます。コードの削減量はツールパスが円滑化に適しているかによって異なります。平行パスなどの主に主平面にあるツールパス(XY、XZ、YZ)は、フィルタが良く機能します。3D スキャロップなどを行わないものは削減量が少なくなります。

円滑化トレランス

円滑化フィルタの許容差を指定します。

円滑化は、トレランス(オリジナルの線形化パスが生成される精度)が円滑化(線分円弧継手)のトレランスと等しいか大きい場合に最適に機能します。

送り最適化

コーナーで送りが減速するように指定します。

最大方向変更

送り速度を減速する前の最大角度変更を指定します。

短縮された送り半径

送りが減速する前の最小半径を指定します。

短縮された送り距離

コーナー前での送り減速の距離を指定します。

短縮された送り速度

コーナーで使用する減速された送り速度を指定します。

内側コーナーのみ

内側のコーナーの送り速度のみを減速することができます。

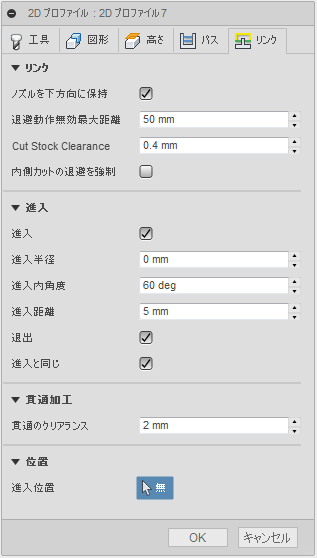

[リンク]タブの設定

[リンク]タブの設定

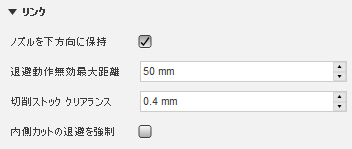

リンク - ノズルを下方向に保持

これらのオプションは、退避を避けるために、また以前切削した領域を避けるために使用できます。

最大停止距離

退避が必要なくなったトラバースの距離を指定します。

切削間の距離は、4.0 インチより小さくなります - ヘッドがトップ高さを保持します。

切削間の距離は、4.0 インチより大きくなります - ヘッドは移動高さに退避します。

距離が小さいほど、ヘッドがクリアランスの平面に退避する原因になります。値を大きくするほど、トップ高さを保持することができます。

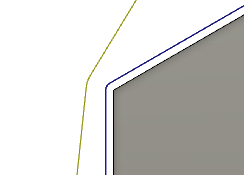

切削ストックのクリアランス

高速移動のパーツ エッジのクリアランスを切削します。

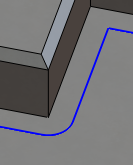

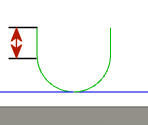

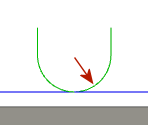

|

|

| .040 インチの早送りエッジ クリアランスの距離 | .200 インチの急速なエッジのクリアランス距離 |

ヘッドがトップ高さに維持されているとき、このクリアランスによって切削されたプロファイルを避けることができます。これは、切削間とヘッドの傾きに早送り移動を行う場合の最も近いエッジの XY クリアランスです。

内側切削の強制退避

パーツ モデルの内側に含まれるすべての移動で退避を強制するには、このチェックボックスを使用します。

進入

輪郭上で輪郭のブレンドを有効にします。

進入/退出動作は、パーツの輪郭上にブレンドできるようにします。このタイプのブレンドがない場合は、始点にマークを残すことができます。

進入半径

進入動作の半径を指定します。

半径ブレンドは切削のスムーズな移動を可能にします。

進入内角度

進入円弧のスイープ角度を指定します。

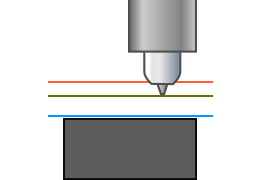

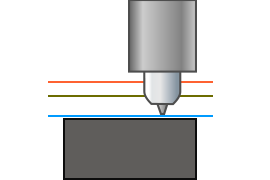

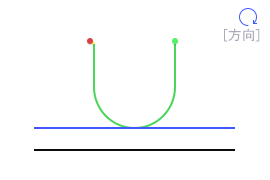

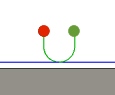

|

|

| 90 度のスイープ角度 | 45 度のスイープ角度 |

直線進入距離

直線進入距離の長さを指定します。機械のカッター補正を使用する場合に必要です。

直線進入長さ

退出

輪郭から離れた輪郭のブレンドを有効にします。

進入/退出動作は、パーツの輪郭から離れてブレンドできるようにします。このタイプのブレンドがない場合は、始点にマークを残すことができます。

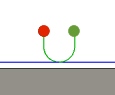

進入と同じ

オンの場合、退出値は進入値と同一になるように指定する必要があります。

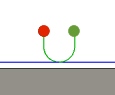

|

|

| 進入と同一の退出 | 退出と進入が異なる |

直線退出距離

直線退出の移動の長さを指定します。

機械のカッター補正を使用する場合に必要です。

退出半径

退出動作の半径を指定します。

半径ブレンドは切削から離れたスムーズな移動を可能にします。

退出内角度

退出円弧のスイープ角度を指定します。

|

|

| 90 度のスイープ角度 | 45 度のスイープ角度 |

貫通加工

貫通クリアランスでは、輪郭を開始する前に、材料を安全に貫通させるためにパーツの輪郭から離れる距離を指定することができます。この値は進入距離の値に追加されます。

進入位置

工具の進入位置付近の図形を選択します。