射出成形シミュレーション スタディ

Fusion の射出成形シミュレーション スタディでは、プラスチック成形品を成形できるかどうか、特定の外観不良が発生するかどうか、およびどの程度反るかが判断されます。また、平坦なサーフェスが平坦からどのくらい逸脱するかを判断して、アセンブリ内でのパフォーマンスに影響を与えるかどうかを判断することもできます。

射出成形とは?

射出成形は、大量のカスタム プラスチック成形品を製造する場合に最も一般的な方法の 1 つです。射出成形は、溶融プラスチック材料を高圧で金型に射出することでプラスチック成形品を作成するプロセスです。溶融プラスチックを金型に射出した後、金型を冷却して開くと、固体プラスチック成形品が得られます。

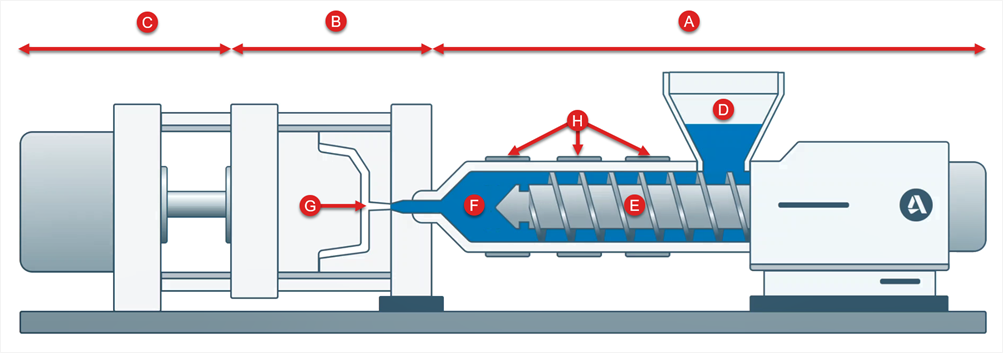

原則として、射出成形は単純です。プラスチック ペレットを溶融して金型に射出し、冷却し、プラスチック製品を金型から取り出します。実際には、射出成形は込み入った複雑なプロセスです。射出成形機には、射出装置(A)、金型(B)、およびクランプ(C)の 3 つの主要な部分があります。

このプロセスは、プラスチック ペレットをホッパー(D)と呼ばれる大きいじょうごに入れ、バレル(F)と呼ばれる領域に送ることで開始されます。バレル内では、スクリュー(E)がペレットを前に押し出して成形機に送ります。バレルにはヒーター バンド(H)もあり、スクリューの「動作」とともにプラスチックを加熱し、液体に変えます。スクリューはプラスチックを混合して前方に送り出しますが、スクリュー自体はゆっくりと後退し、スクリューの前にプラスチックが溜まります。ある時点で成形機がスクリューを前進させ、キャビティ イメージ(G)と呼ばれる金型の空洞部分にプラスチックが射出されます。

通常、射出は高い圧力下では速くなります。成形機は、大きな圧力下で金型を閉じたまま維持します。溶融プラスチックが金型に射出された後、金型によって冷却され、金型が開いて固体のプラスチック成形品が現れます。

プラスチックが冷却されると、材料は収縮します。成形機は、プラスチックの収縮を補正するために、設定した保圧に従ってプラスチックを金型内に押し込み続けます。プラスチックが十分に固化すると、金型が開き、成形品が押し出されます。金型が閉じて、プロセスが繰り返されます。

射出成形シミュレーションの結果

中間結果が利用可能になると、すぐに結果を表示できます。ガイド付き結果では、充填、外観不良、および反りの結果を解釈するための支援が得られます。[結果]タブに切り替えると標準結果が表示され、より詳細に解析および解釈することができます。

射出成形シミュレーションの例

次の一覧に、射出成形シミュレーションが適していると考えられる例をいくつか示します。

- イス

- おもちゃ

- 家電のケース

- 使い捨てのカトラリー

- ブリック

- コンテナ

- 家庭用品

結果の解釈

ガイド付き結果

プラスチック射出成形の経験がほとんどない、またはまったくないユーザの場合、[ガイド付き結果]パネルを使用すると結果の解釈に役立ち、「パーツは充填されますか?」、「パーツに反りは発生しますか?」、および「パーツに視覚的な欠陥が生じますか?」など、基本的な質問に対する回答を得ることができます。[ガイド付き結果]パネルには、結果を改善するために調整できる事項のヒントも表示されます。表示されているボタンを使用すると、[設定]タブの適切なダイアログに直接戻り、変更を加えることができます。

標準結果

プラスチック射出成形の経験が豊富な場合、[結果]パネルを使用して、次のような詳細な結果を解釈できます。

- 充填時間結果

- [充填確実性]

- 品質予測

- 射出圧力

- 圧力降下

- フロー フロント温度

- 平均温度

- 突出可能温度への到達時間

- 充填完了時の固化層比率

- エアー トラップ

- ウェルド ライン

- 充填元ゲート

- 突出時の体積収縮

- ヒケ

- 変位量、全要因

- 反りインジケータ