메쉬 품질

메쉬의 적합성을 평가할 때 다음 특성을 고려하십시오.

- 요소 순서: 다음 두 가지 다른 요소 순서 설정을 Fusion에서 사용할 수 있습니다.

- 선형: 선형 요소는 구석에만 노드가 있으며 직선 모서리를 포함합니다. 선형 4면체 요소에는 4개의 삼각형 면, 6개의 모서리 및 4개의 노드가 있습니다.

- 포물선형: 포물선형 요소에는 각 모서리의 중간점에 모서리 노드와 추가 노드가 있습니다. 포물선형 사면체 요소에는 10개의 노드(4개의 구석 노드 및 6개의 중간 모서리 노드)가 있습니다.

- 곡선 메쉬 요소: 이 개선 사항은 포물선형 요소에만 사용할 수 있습니다. 이 옵션을 사용으로 설정하면 곡선 면을 따라 위치한 요소의 모서리가 곡선 모서리가 됩니다. 이 기능은 중간 모서리 노드를 곡선 면의 실제 곡면에 배치합니다. 다시 말해 중간 노드는 구석 노드를 연결하는 직선 위에 있지 않아도 됩니다. 곡선 메쉬 요소는 곡선 형상에 보다 정확하게 일치하므로 시뮬레이션 정확도가 향상됩니다.

- 종횡비: 요소의 종횡비를 정의하고 계산하는 여러 가지 방법이 있습니다. 가장 간단한 방법은 가장 긴 모서리 길이를 가장 짧은 길이로 나누는 것입니다. 이상적인 요소의 종횡비는 1.0입니다. 종횡비가 10을 초과하는 요소는 임계 응력 영역에서 사용하지 않아야 하며, 총 체적의 작은 백분율로도 제한해야 합니다. 경우에 따라, 특히 복잡한 형상의 경우 최대 40의 종횡비를 유지하는 것이 일반적입니다. 이러한 더 나쁜 품질 요소가 임계 응력 영역에 없으면 이러한 요소를 허용할 수 있습니다.

비교적 작은 피쳐를 가진 모형에 대해 큰 요소 크기를 지정하면 작은 피쳐를 따라 종횡비가 높은 요소가 생성됩니다. 작은 피쳐를 유지하려면 짧은 모서리가 필요하지만 다른 모서리는 지정된 요소 크기로 인해 길이가 길어집니다. 마찬가지로 곡면 메쉬 크기가 큰 얇은 부품에 종횡비가 높은 솔리드 요소가 포함되어 있습니다. 이러한 경우 요소 크기를 전역적으로 또는 로컬로 줄여 종횡비를 개선할 수 있습니다.

- 인접 메쉬 크기 비율: 지역화된 영역의 작은 요소와 더 큰 전역 크기 간의 전환 비율 측정값입니다. Fusion의 루틴을 포함하여 대부분의 메쉬 루틴은 작은 요소와 큰 요소 간에 점진적인 전환을 자동으로 수행합니다.

- 두께 방향의 요소 수: 휨(굽힘) 응력이 적용되는 부품에는 두께 방향으로 최소 4개의 요소가 있어야 한다는 경험 법칙이 있습니다. 이 규칙은 선형 요소에 적용됩니다. 두께 방향으로 변동하는 역방향 인장 응력 크기를 적절히 표현하려면 여러 요소가 필요합니다. 포물선형 요소를 사용할 때 두께 방향의 두 요소는 (구석 꼭지점 사이에 추가 노드가 있으므로) 비슷한 결과를 생성합니다.

얇은 부품의 경우 이 지침을 충족하는 데 충분히 조밀한 메쉬를 얻기 어려운 경우가 많습니다. 로컬 메쉬 미세 조정을 사용하여 임계 영역에서만 요소 크기를 줄일 수 있습니다. 이런 방식으로 전체 요소 수를 생성하지 않으면서 권장되는 요소 수를 얻을 수 있습니다.

허용 가능한 정확도를 위해 모든 얇은 부품에서 두께 방향으로 여러 요소가 필요한 것은 아닙니다. 응력이 주로 인장 또는 압축 막 응력(굽힘 응력 아님)인 경우 두께 방향으로 요소 하나만 있으면 적합할 수 있습니다. 다음 비교를 고려해 보십시오.

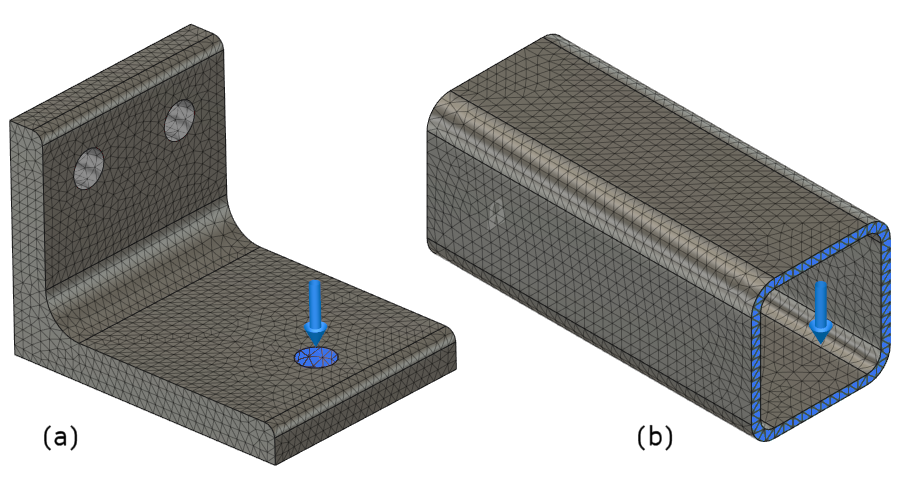

그림 1: 제품의 두께를 통과하는 여러 요소가 필요한 경우는 언제입니까?

두 부품 모두 왼쪽 끝에 고정되고 아래쪽 방향의 힘이 적용되어 굽힘이 생성됩니다. 각도의 수평 부분인 부품 (a)에서 인장 응력은 부품의 두께 방향에서 반전됩니다. 상단 곡면에는 장력이 작용하고 하단 곡면은 압축 상태입니다. 이러한 경우 응력 그라데이션을 적절히 캡처하려면 두께 방향으로 최소 4개의 선형 요소 또는 2개의 포물선형 요소가 필요합니다.

부품(b)에서 사각형 튜브의 상단 및 하단 벽은 두께 방향으로 인장 응력 크기가 약간만 변경됩니다. 상단 벽에는 장력이 작용하고 하단 벽은 압축 상태입니다. 두 측면 벽을 따라 배치된 요소의 경우 하향식으로 이동할 때 응력이 인장 유형에서 압축 유형으로 점차적으로 변경됩니다. 이러한 경우 두께를 통과하는 단일 선형 요소면 충분합니다. 두께 방향의 응력 그라데이션은 최소이며 응력 반전이 없습니다.

주: Autodesk Fusion에는 메쉬 품질을 제어하는 여러 가지 고급 메쉬 설정이 포함되어 있습니다. 이러한 설정은 도움말의 방법 섹션에 설명되어 있습니다. 메쉬 크기 외에 종횡비, 인접 요소 메쉬 크기 비율 및 곡선 모서리를 따른 회전 각도를 제어할 수 있습니다.