Bei dieser Aufgabe lernen Sie die Auswirkungen der Formteilgeometrie und der Analysetechniken auf die Analyseergebnisse kennen.

Mit Hilfe der 3D-Analysetechnik für dünnwandige Formteile gelangen Sie zu Ergebnissen, die mit denen der Dual-Domain-Analysetechnik vergleichbar sind, jedoch mehr Rechenleistung und Zeit für die Analyse erfordern. Die Ergebnisse einer 3D-Analyse für ein dickes oder komplexes Formteil sind genauer als die Ergebnisse einer Dual-Domain-Analyse für dasselbe Formteil.

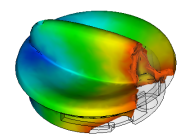

Das folgende Formteil hat einen schalenförmigen Charakter und deutet darauf hin, dass die Dual-Domain-Analysetechnik geeignet sein könnte. Die physikalische Untersuchung eines Formteils stellt jedoch nicht immer einen zuverlässigen Hinweis auf die geeignete Analysetechnik dar.

Seitenansicht der Kavität.

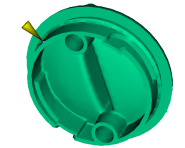

Seitenansicht des Kerns.

Führungsnuten.

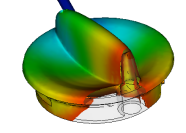

Eine Füllanalyse des Dual-Domain-Modells stellt die Wandstärkenänderung im Modell nicht angemessen dar, was zu einer unzureichenden Fließfrontprognose führt. Die Anschnittposition verschlimmert das Problem, da der Schmelzefluss entlang der Achse des Formteils nicht symmetrisch ist. Der kompliziertere Schmelzefluss zum Ende der Füllung wird mit der Dual-Domain-Analyse nicht vorhergesehen.

Füllanalyse bei einem Dual-Domain-Modell.

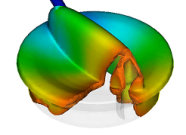

Eine Füllanalyse bei einem 3D-Modell, die durch die Wandstärke des Formteils hindurch analysiert, führt zu einer genauen Prognose der Bildung einer Bindenaht. Die Bindenaht wurde durch einen ungleichmäßigen Schmelzefluss um den inneren Dom hervorgerufen, was in der Dual-Domain-Analyse nur unzureichend dargestellt wurde.

Füllanalyse bei einem 3D-Modell

Nachfolgend finden Sie eine Abbildung einer unvollständigen Füllung des eigentlichen Formteils, welche die Prognose der 3D-Analysetechnik widerspiegelt. Der Beginn der Bildung einer Bindenaht ist offensichtlich. Dies ist ein schwacher Bereich im Formteil.

Die unzureichende Füllung des Knopfes zeigt sich bildende Bindenähte an

Formteile sind oftmals eine Kombination dünner Bereiche und komplizierter Elemente. Um sicherzustellen, dass die geeignetste Analyse-Technologie verwendet wird, wählen Sie die Option Eignung prüfen, wenn Sie das Formteil importieren und die empfohlene Analyse einsetzen.

Eine Neugestaltung der Schieber zur Bildung der Führungsnuten, würde eine Ausrichtung des Anspritzpunktes am Griff ermöglichen und damit einen symmetrischeren Schmelzefluss. Dadurch würde die Bindenaht vermieden. Leider ist eine solche Neugestaltung des Werkzeuges nicht möglich.

Versetzter Anspritzpunkt.

In diesem Beispiel konnte der Anspritzpunkt aufgrund von Einschränkungen im Werkzeug nicht versetzt werden, weshalb die Wandstärken kleiner Abschnitte des Formteils geändert wurden, um die Fließfront symmetrischer zu gestalten und dadurch das Problem der Bindenähte zu vermeiden. Die 3D-Analysetechnologie wurde eingesetzt, um den Schmelzefluss um komplexe Merkmale und Wandstärkeänderungen im Formteil darzustellen.

Verbessertes Füllmuster, 3D-Analysetechnologie.