In questa sezione verrà definita la posizione del punto di iniezione.

Le posizioni dei punti di iniezione sono coordinate sulla superficie di una parte stampabile che indicano dove verranno posizionati i punti di iniezione fisici. Sono disponibili fino a dieci posizioni del punto di iniezione su una parte e possono essere definiti manualmente o indicati tramite l'applicazione Inventor Mold Design. Verrà eseguita una simulazione Posizione del punto di iniezione per ottenere suggerimenti sulle posizioni di iniezione per la parte in base alla massima riduzione possibile della resistenza del flusso.

- Nella barra multifunzione, fare clic sulla scheda Layout stampo > gruppo Canali di alimentazione e canali > Posizione del punto di iniezione

.

. - Nella finestra di dialogo Posizione del punto di iniezione, selezionare la scheda Suggerisci.

- Nel campo Numero delle posizioni del punto di iniezione [1:10], conservare il valore di default 1 su per suggerire un solo punto di iniezione.

- Fare clic su Inizio nella finestra di dialogo Posizione del punto di iniezione.

- Leggere la finestra di dialogo Analisi in corso e fare clic su OK. È possibile interrompere la simulazione in qualsiasi momento facendo clic su Interrompi nella finestra di dialogo Posizione del punto di iniezione.

- Se la simulazione è ancora in esecuzione, nella barra multifunzione fare clic su scheda Layout stampo > gruppo Strumenti > Gestore dei processi

. Nota: Quando si apre per la prima volta, la finestra di dialogo Gestore dei processi indica che non vi sono simulazioni in esecuzione. L'aggiornamento dell'elenco e la visualizzazione della simulazione di Posizione del punto di iniezione può richiedere alcuni minuti.

. Nota: Quando si apre per la prima volta, la finestra di dialogo Gestore dei processi indica che non vi sono simulazioni in esecuzione. L'aggiornamento dell'elenco e la visualizzazione della simulazione di Posizione del punto di iniezione può richiedere alcuni minuti. - La finestra di dialogo Gestore dei processi consente di monitorare l'avanzamento e, se necessario, arrestarlo. È possibile chiudere la finestra di dialogo Gestore dei processi senza interrompere la simulazione. Per il momento, però, è consigliabile lasciarla aperta fino al termine della simulazione.

- La finestra di dialogo Riepilogo viene visualizzata al termine della simulazione. Selezionare la scheda Posizione punto di iniezione che contiene la posizione del punto di iniezione consigliata.

- Fare clic su OK nella finestra di dialogo Riepilogo.

- Fare clic su OK nella finestra di dialogo Denominazione file per accettare i valori di default.

- Inventor Mold Design genera la posizione del punto di iniezione in base ai risultati della simulazione e chiude la finestra di dialogo.

- Nel browser di Mold Design, espandere i nodi MobileTopComplete > Posizioni punti di iniezione. Fare clic con il pulsante destro su Posizione punto di iniezione 1 e fare clic su Modifica lavorazione.

- Ruotare il modello e ingrandire il punto con lo zoom. Osservare la posizione del punto di iniezione generata dal sistema.

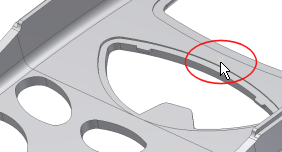

Il risultato della simulazione è solo un suggerimento per la regione ottimale. L'ultima posizione del punto di iniezione è un compromesso basato su utilizzo parte, aspetto e restrizioni di lavorazioni con utensili. In questa situazione, la posizione del punto di iniezione suggerita è su una lavorazione sottile. Non è ottimale in quanto rende difficile comprimere la parte. A questo punto, saranno modificati i valori e la superficie di riferimento per riposizionare il punto di iniezione. Il nuovo punto di iniezione si troverà in prossimità della posizione suggerita sulla parete nominale della parte e sulla parte inferiore del modello. Si consiglia di non collocare la posizione del punto di iniezione sulla parte superiore del modello, in quanto potrebbe lasciare un segno dell'iniezione.

- Fare clic su Posizione

nella finestra di dialogo Posizione del punto di iniezione, quindi selezionare la superficie come mostrato nell'immagine seguente.

nella finestra di dialogo Posizione del punto di iniezione, quindi selezionare la superficie come mostrato nell'immagine seguente.

- Cambiare la posizione del punto di iniezione modificando i seguenti parametri:

- U = 0,5

- V = 0,525

- Fare clic su OK nella finestra di dialogo Posizione del punto di iniezione. La posizione del punto di iniezione viene aggiornata, come indicato nell'immagine seguente.

Quando si utilizzano gli strumenti di simulazione in Inventor Mold Design, in Esplora risorse viene creata una directory AIT. Tale directory si trova nella directory del progetto di stampo corrente e contiene i dati della simulazione e i file dei risultati. La directory AIT viene generata durante l'esecuzione delle simulazioni. Tali file devono essere considerati parte del progetto e vengono gestiti in maniera appropriata dalle utilità di sistema come Pack & Go e Vault.