射出圧縮成形プロセスでは、プラスチック材料の事前設定した量を開いたキャビティに射出した後、充填および保圧を完了するためにキャビティを圧縮します。

射出圧縮は、光ディスクや高精度成形など、残留応力が少ないことが求められる精密成形品の生産で有利です。従来の射出成形では、このような成形品を製造するための製品設計要件を満足できません。それは、熱可塑性材料は、その pvT 特性と高い粘度のために本質的に加工が困難であるためです。

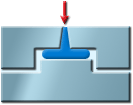

射出圧縮成形プロセス

射出圧縮成形は、コイニング成形、スタンピング成形、圧縮 - 充填成形、ハイブリッド成形とも呼ばれます。射出圧縮成形解析では、射出圧縮成形プロセスが持つ次の特別な特性をシミュレートします。

- 射出過程

- この段階では、プラスチックがキャビティの末端まで容易に流入するように、金型のキャビティの肉厚を目的の成形品肉厚よりも大きく設計します。プラスチックが容易に流動するので、比較的低い圧力と応力で成形できます。

- 圧縮過程

- 充填中または充填後、圧縮力によってキャビティの肉厚は減少し、キャビティの未充填部分に樹脂が押し流されていきます。キャビティ全体にわたって均一な保圧が生じます。この結果、従来の射出成形に比べ、均質な物理特性を持ち、内部残留応力が少ない成形品が得られます。

射出過程(上図)、圧縮過程(下図)

フィーチャー

射出圧縮解析では次の実行が可能です。

- 射出および圧縮装置の独立した制御

- 2 段階のプレス制御: 速度制御および力制御

- 樹脂射出位置およびバルブ ゲートの開閉制御

射出圧縮解析は次の実行に役立ちます。

- 圧縮のプレス力 (型締力) の最小化

- 射出圧力の最小化

- 収縮、反り、および残留応力の最小化

注: 圧縮効果はサーフェス要素にのみ適用されます。通常、プレス力制御は、プレス速度制御よりも長い計算時間が必要です。