繊維配向予測では、繊維の空間分布が、要素ごとに成形品肉厚方向の位置の関数として決定されます。

射出成形繊維強化熱可塑性樹脂は、短繊維複合材料の主要な商業用途の 1 つとなっていますが、一般に成形品が薄肉で、より短繊維が使用されることが多いため、他の用途に比べてプロセスのモデリングが複雑になります。繊維の 3 次元配向や、成形品全体での配向の著しいばらつきなど、その他の面も問題を複雑化する原因となっています。

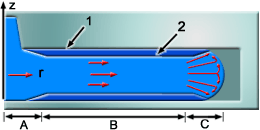

射出成形金型の充填時には、通常 3 つの流動領域が存在します(GUID-C69F6ED0-7155-4D37-980F-910749EAF7F4.htm#FIG_DF80E5E9FC874B429B03A10B836E8F35)。これらの領域は次のとおりです。

- ゲート付近の 3D 領域(領域 A)

- 潤滑領域 (領域 B) で、主要流動面の外に顕著な速度はなく、流動の大半がここに含まれる。

- フロー フロントのファウンテン フロー領域(領域 C)

充填時の流動領域

.(1) 金型壁面、(2) 固化層

これまでに開発された、さまざまな金型充填シミュレーションの大部分では、次の仮定を使用して、支配方程式を単純化しています。

-

大部分の成形品は薄肉である。

-

流動は潤滑領域で発生すると近似される。

成形時、ある位置の繊維配向は、次の 2 種類の流動運動によって制御されます。

-

流動から推定される配向(運動力学項)

-

対流流動による配向(移流項)

このモデリングの際には、これらの各項の精度は、決定された速度勾配と配向勾配の精度にそれぞれ依存します。

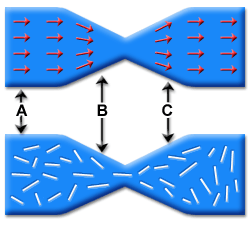

流動が繊維配向に及ぼす影響は複雑ですが、次の 2 つの経験則が知られています(GUID-C69F6ED0-7155-4D37-980F-910749EAF7F4.htm#FIG_93CCACBA95E04B8AB4B8E1530C898E19)。

-

せん断流では、流動方向に繊維が整列する傾向にある。

-

伸張流れでは、伸張方向に繊維が整列する傾向にある。中央にゲートが配置されたディスクの場合、伸張軸は放射状の流動方向と垂直の方向になる。

伸張流の繊維配向への影響

.A = 入口: ランダムな繊維、B = 合流する流動: 繊維は流動方向に整列、C = 拡散する流動: 横方向に整列

射出成形複合材料の繊維配向は層状化し、コアは金型充填時の面内の繊維運動によって形成されることがわかっています。

放射状の流動の場合(中央にゲートが配置されたディスクなど)、平面内の伸張流れが存在し、コア層には伸張方向に整列した繊維が含まれています。

ストリップ金型の場合など、伸張が関連しないケースでは、ゲートでの流動によって設定された配向が、ほとんど変わることなく、流動長まで単純に対流をしています。その結果、次の層が生成されます。

-

コアの両側のシェル層。配向はギャップ方向のせん断によって流動方向に整列する。

- 金型表面のスキン層

- 充填時に厚い固化層が形成される。

- 配向は、ファウンテン フローによって、コア層値とシェル層値の間の値に設定される。

層の数、厚み、およびタイプは、成形品上の位置と成形品の形状に依存します。さらに、次のことが観測されています。

-

成形条件と材料の挙動は、配向に影響する。

-

充填速度は、繊維配向に最も影響するプロセス パラメータである。射出速度が上がると、その分コア層が厚くなり、スキン層が薄くなる。

-

ファイバーの平均アスペクト比と濃度も、繊維配向に影響する。ファイバーのアスペクト比と濃度が高くなると、シェル層の流動方向の配向が増加する。

繊維充填材料の解析プログラムでは、考慮する必要がある要素が 3 つあります。これらの考慮点とは、次のうちどれですか。

-

溶融樹脂の一般的な流動力学

-

溶融樹脂が繊維に及ぼす影響

-

繊維間の相互作用

溶融樹脂の一般的な流動力学は、Autodesk Simulation Moldflow の通常の充填+保圧解析アルゴリズムによって処理されますが、溶融樹脂が繊維に及ぼす影響と繊維間の相互作用については、懸濁流動における剛体粒子の運動方程式を使用する必要があります。