膜要素は 3 次元空間に形成される 3 または 4 節点の要素です。膜要素は、テント、折り畳み式ベッドなどの布状オブジェクトや、競技場の屋根のような構造をモデル化するために使用されます。膜要素により、指定された厚みのソリッド(厚みに対して垂直な応力を示さないソリッド)がモデル化されます。厚みに対して垂直な応力を 0 にするために、構成関係が修正されています。

サーフェス番号の決定

サーフェス ベースの荷重(圧量など)が、ロードするサーフェスを選択することにより、膜要素に適用されます。要素の各エッジは異なるサーフェス番号上とすることができるます。このため、サーフェス ベースの荷重を要素に適用する際の規則は次のとおりとなります:要素を形成するすべてのラインのうち最も高いサーフェス番号に割り当てられる荷重が、要素全体に適用される。要素上の最も高いサーフェス番号に荷重が適用されていない場合、その要素に適用されている荷重はありません。荷重を伴う要素と伴わない要素との間にあるラインについて、どのサーフェス番号を使用するかを決定する際には、いくらか注意が必要です。

[自由度]

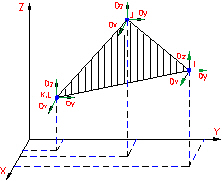

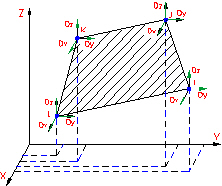

定義によれば、膜要素は 3 つの平行移動の自由度(DOF)、すなわち Dx、Dy、および Dz のみ伴います。膜要素は、回転自由度(DOF)は伴いません。このため、モーメントを伝達したり、回転結果をもたらすことはありません。

膜要素を使用すると、帆船にかかる風荷重のモデル化など、サーフェスに対して垂直な圧力荷重の定義を行うことができます。このタイプの荷重に関する要素の収束は、要素が引張状態の場合に改善されます。フリーな状態の場合、要素はフラップして収束は困難となる場合があります。温度依存の、異方性の材料特性を定義できます。応力出力は節点で得られます。

図 1: 膜要素(3 角形)

図 2: 膜要素(4 角形)

膜要素パラメータ

最初に、[材料モデル]ドロップダウン ボックスからこのパーツの材料モデルを指定する必要があります。使用できる膜材料モデルは次のとおりです。

- [等方性]:この材料モデル オプションは、応力-ひずみ曲線の弾性領域においてたわみのみが生じるパーツに使用されます。この材料モデルを使用する場合、パーツにはすべての方向において同一の材料特性が伴っていなければなりません。単一ヤング率およびポアソン比が要求された材料特性となります。

- [直交異方性]:この材料モデル オプションは、応力-ひずみ曲線の弾性領域においてたわみのみが生じるパーツに使用されます。パーツには、特定の方向において異なる材料特性を伴わせることができます。特に、直交座標系の 3 つの直交方向において、1 つ以上の方向で材料特性を異なるものにすることができます。材料軸を設定する詳細については、以下の「膜要素の方向を制御する」パラグラフを参照してください。

- [複合材料]:この材料モデルは、複数の薄層が材料特性に影響を与える複合材料をモデル化するために使用されます。材料は、解析時に応力-ひずみ曲線の弾性領域に残る必要があり、材料特性はすべての温度において同一である必要があります。 [複合材料]タブにおいて材料特性、および複合材料の各レイヤの破壊判定基準を定義するように要求されます。材料軸を設定する詳細については、以下の「膜要素の方向を制御する」パラグラフを参照してください。

- [Mooney-Rivlin]:この材料モデルは、ラバーなどの超弾性材料をモデル化するために使用されます。

- [Ogden]:この材料モデルは、ラバーなどの超弾性材料をモデル化するために使用されます。

- [粘弾性 Mooney-Rivlin]:Mooney-Rivlin (超弾性)材料モデルの粘弾性版。

- [粘弾性 Ogden]:Ogden (超弾性)材料モデルの粘弾性版。

[厚さ]フィールドに膜要素の厚さを指定してください。この要素は膜要素の中立面に描画されるものとみなされています。厚さの値を入力して、解析を実行する必要があります。[材料モデル]ドロップダウン ボックスで[複合材料]オプションが選択されている場合、このフィールドは使用できません。この場合、[複合材料]タブに定義された薄層の厚さの合計がこのフィールドに表示されます。

このパーツの膜要素にアクティブな中間節点を伴わせるには、[中間節点]ドロップダウン ボックスで[含む]オプションを選択します。 このオプションが選択されている場合、膜要素に各エッジの中間で定義される節点が追加されるようになります。(CAD ソリッド モデルのメッシュでは、中間節点は、メッシュ作成前に選択したオプションに応じて、CAD サーフェスのオリジナルの曲率に従います。変更される自作のモデルおよび CAD モデルでは、中間節点はコーナー節点間の中間に置かれます。)これによって、4 節点の膜要素が 8 節点の膜要素に変更されます。中間節点を伴う要素は、より正確に計算された勾配となります。要素に中間節点が含まれる場合、処理時間が長くなります。メッシュが極めて小さい場合は、中間節点による大幅な正確性向上は見込めないことがあります。

[モデル設定]

[モデル設定]  [パラメータ]

[パラメータ]  [高度]ダイアログにあります。(詳細については、「解析の設定と実行」>「非線形」>「解析パラメータ」>「高度な設定」>「出力ファイルを制御する」ページを参照してください。)

[高度]ダイアログにあります。(詳細については、「解析の設定と実行」>「非線形」>「解析パラメータ」>「高度な設定」>「出力ファイルを制御する」ページを参照してください。) 複合材料モデル

膜要素で複合材料モデルを使用している場合、[要素定義]ダイアログの[複合材料]タブにある[破壊判定基準]ドロップダウン ボックスから破壊判定基準を選択できます。使用できるオプションと対応する計算式は次のとおりです。

- [Tsai-Wu]:このオプションを選択した場合、パーツで構造解析がエラーとなったかどうかを判断するために Tsai-Wu (二次テンソル多項式)基準が使用されます。2 つの方向における応力間の相互作用を考慮すると、平面応力条件下での直交レイヤに関するこの基準は、次の計算式によって決定されます。

|

|

ここで

![]()

![]()

![]()

![]()

![]()

X t = 引張状態における軸強度または縦強度(>0)

X c = 圧縮状態における軸強度または縦強度(>0)

Y t = 引張状態における横強度(>0)

Y c = 圧縮状態における横強度(>0)

S = せん断強度

F12 = 材料特性に入力された応力相互作用の値。この値は 0 の場合、既定の ![]() になります。

になります。

σ 1 = 主材料における応力 1 - 方向

σ 2 = 主材料における応力 2 - 方向

τ 12 = 主材料におけるせん断応力 1-2 平面

計算式 (1) が満たされない場合、その材料はエラーとなります。

![]() (2)

(2)

ここで、R は強度/応力比です。

(1) における応力コンポーネントの各組み合せは左側が単一になるとその最高値となるため、(2) を (1) に代入して次の解を得ることができます。

![]()

R を得るための計算式の解法:

ここで

![]()

応力を示す記号 σ ij は反転しています。

- [応力の最大値]: このオプションを選択すると、 パーツが構造解析に失敗したかどうかを判別するために最大応力基準を使用します。条件は次のように与えられます。

|

|

ここで

σ 1 = 1 つの方向における計算済み応力

σ 2 = 2 つの方向における計算済み応力

τ 12 = 計算済みせん断応力

X c = 1 つの方向における許容可能な圧縮応力(>0)

Yc = 2 つの方向における許容可能な圧縮応力(>0)

X t = 1 方向の許容引張応力(>0)

Y t = 2 方向の許容引張応力(>0)

S = 許容可能なせん断応力(>0)

計算式 (3) の各条件が満たされない場合、その材料はエラーとなります。

- [最大ひずみ]:このオプションを選択すると、パーツで構造解析がエラーとなるかを決定する際に最大ひずみ条件が使用されます。条件は次のように与えられます。

|

|

ここで

ε 1 = 1 つの方向における計算済みひずみ

ε 2 = 2 つの方向における計算済みひずみ

γ 12 = 計算済みせん断ひずみ

T 1c = 1 つの方向における許容可能な圧縮ひずみ(>0)

T 2c = 2 つの方向における許容可能な圧縮ひずみ(>0)

T 1t = 1 方向の許容引張ひずみ(>0)

T 2t = 2 方向の許容引張ひずみ(>0)

S = 許容可能なせん断ひずみ(>0)

計算式 (4) の各条件が満たされない場合、その材料はエラーとなります。

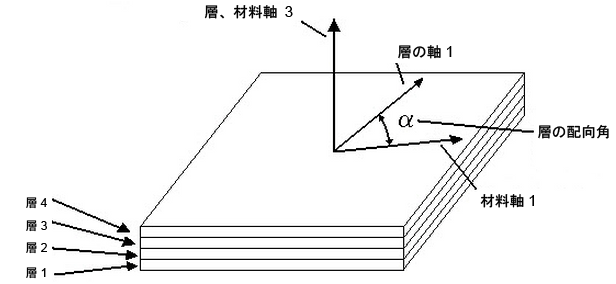

[複合材の積レイヤシークエンス]テーブルは、複合材料のレイヤを定義する際に使用できます。レイヤの方向と順番は、以下の「膜要素の方向を制御する」に説明されるとおりに設定できます。各レイヤに対して、[厚さ]列を定義する必要があります。[方位角]列では、([一般]タブに定義される)材料軸とファイバーもしくはレイヤ軸との間の角度αが設定されます。材料特性はレイヤ軸に従い入力されます。 レイヤの材料特性を定義するには、[材料]列内をクリックします。 既存の材料を選択するか、新しい材料を[追加]できるダイアログが表示されます。(詳細については、「解析の設定と実行」>「非線形」>「材料特性」>「複合材料特性」ページも参照してください。)

膜要素の方向の制御

ユーザが制御できる軸は 2 タイプあります。1 つ目は膜要素に垂直な軸です。垂直方向を指定する主な理由は、要素に圧力を適用するか、サーフェス間接触を指定するためです。複合材料の場合、垂直方向によって、要素レイヤ 1 のどの辺が上になるかが制御されます。2 つ目は要素の面内軸です。これは、直交性材料モデルを使用する場合、または要素の座標系で結果を取得する場合に役立ちます。

これら 2 つのタイプに加え、ユーザが以下の設定を行う必要のある三軸系もあります。

- 要素軸。

- 材料軸。直交性材料および複合材料モデルに使用されます。

- 積層軸。複合材料モデルとともに使用されます。

[要素軸]:

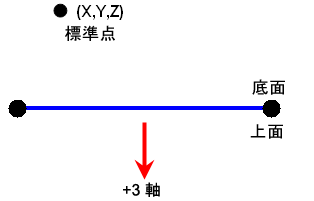

要素の標準点が使用され、要素の垂直軸の方向(+3)、要素のどの辺が上側(+3 側)および下側(-3 側)になるかが制御されます。法線方向が、[方向]タブの[要素法線]セクション内の[X 座標]、[Y 座標]、[Z 座標]フィールドを使用して、空間内の任意の点を指定することにより決定されます。図 3 を参照してください。正の標準圧力が、+3 の軸方向で膜要素に対して垂直に適用されます。このため、要素の標準点からは離れた位置にポイントされます。

|

|

図 3: 垂直要素の特定

膜要素のエッジを基点にしたビューが示されます。 |

一般的な FEA 解析では、要素の面内方向である軸 1 および 2 を無視できます。要素の面内軸の向きを設定できるようにすると、直交性材料モデルを伴う要素および複合材要素を扱う際に役立ちます。軸 1 および 2 の向きは、[要素定義]ダイアログの[方向]タブで設定します。[方法]ドロップダウン ボックスには、3 つのオプションがあり、要素のどの辺を ij 辺とするかを指定できます。要素軸 1 は要素の ij 辺に対して平行になります。(要素軸 2 は、軸 1 および 3 で右手系を形成します。)

- [既定]オプションを選択している場合、最も高いサーフェス番号を伴う要素の辺が ij 辺になります。

- [I 節点方位]オプションを選択している場合、座標は[X 座標]、[Y 座標]、および[Z 座標]フィールド内で定義する必要があります。この点に最も近い要素上の節点が、i 節点として指定されます。j 節点は、要素の垂直軸を中心にした右手の法則(+3 軸)に従い、要素上の次の節点となります。

- [IJ 辺の方位]オプションを選択している場合、座標は[節点の順序]セクションの[X 座標]、[Y 座標]、および[Z 座標]フィールド内で定義する必要があります。この点に最も近い要素の辺が、ij 辺として指定されます。i および j 節点が割り当てられ、i 節点から要素に沿って、要素の垂直軸に関する右手の法則(+3 軸)に従うことによって j 節点に到達可能となります。

[材料軸]:

材料特性が直交性材料の材料軸に関して入力され、[要素定義]ダイアログの[一般]タブの[材料軸方向]セクションを使用して、材料軸を要素軸(または全体参照)から定義できます。(複合材料の材料特性は、以下に説明するとおりレイヤ軸に関して入力されます。)

すべての場合において、材料軸 3 は要素に対して垂直となり、要素軸 3 と同じ方向になります。

- [方法]ドロップダウン ボックスで[要素]オプションを選択している場合、材料軸は要素のローカル軸に基づきます。[面内の回転角]で修正しないかぎり、材料 1 および 2 軸は要素 1 および 2 軸に対して平行になります。

- [グローバルなX-軸]オプションを選択している場合、全体 X 軸を要素に投影すると材料軸 1 が作成されます。

- [全体 Y-軸]オプションを選択すると、要素に対する全体 Y 軸の投影によって軸 1 が作成されます。

- [グローバルなZ-軸]オプションを選択している場合、全体 Z 軸を要素に投影すると材料軸 1 が作成されます。

- [点]オプションを選択している場合、点が[X 座標]、[Y 座標]、および[Z 座標]フィールド内に定義されます。材料軸 1 はユーザ定義の点から各統合またはガウス点までの方向になります(また、要素の平面に投影されます)。基本的に、これによって軸 1 がラジアル方向に配置されます。材料軸 2 は要素の平面にあり、軸 1 および 3 で右手系を形成します。

- [ベクトル]オプションを選択している場合、ベクトルが[X 座標]、[Y 座標]、および[Z 座標]フィールド内に定義されます。材料軸 1 は定義されたベクトルに対して平行になります。材料軸 2 は要素の平面にあり、軸 1 および 3 で右手系を形成します。

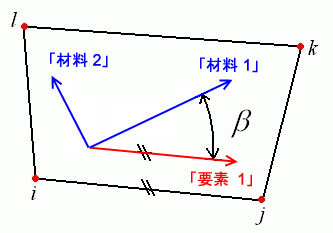

膜要素の材料軸の向きを設定する際に使用する方法とは関係なく、[面内の回転角]フィールドを使用して、軸 3 周囲の指定角度で材料軸を回転させることができます。回転は軸 3 を中心にした右手の法則に従います。図 4 を参照してください。

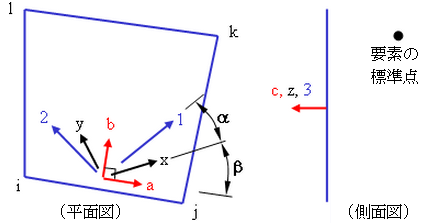

図 4: 材料軸方向の回転角度定義

材料軸を設定する[要素]法は、角度 β が要素 1 軸から計測される状況において示されます。

レイヤ軸:

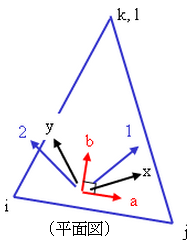

複合材料の場合、積レイヤの各レイヤには、一組のローカル軸があります。レイヤ 1 軸は、個別のレイヤのファイバーに沿った軸です。レイヤ 2 軸は、個別のレイヤのファイバーに対して垂直、かつ要素の平面にある軸です。レイヤ 3 軸は、要素に対して垂直であり、このためローカル要素軸 c に対して平行な軸です。(レイヤ軸と要素軸の混乱を避けるために、要素軸は複合材料で使用されているときには多くの場合において a-b-c と呼ばれます。軸 1-2-3 はファイバーの向きを定義するものです。)図 5 および 6 を参照してください。

図 5: 積層シークエンス順序

ユーザにより、[複合材の積レイヤシークエンス]テーブルの[方位角]を使用して、各レイヤの角度が入力されます。軸 3 は要素の基準座標により制御されます。

|

|

図 6: 要素、材料、およびレイヤ軸の別の描写

要素軸 a-b-c は、要素の基準座標および要素の ij 辺を基づきます。材料軸 x-y-z は、要素軸から角度 β で回転します。要素軸および材料軸は、スタック内のすべてのレイヤで同一です。レイヤまたはファイバー軸 1-2-3 は材料軸から特定の角度で回転し、スタック内の各薄レイヤにつき異なる角度となります。 |

拡張膜要素パラメータ

[高度]タブの[解析定式化]ドロップダウン ボックスで、膜要素の形成法を選択します。[線形]オプションは、大きな変形から生じる非線形のジオメトリ効果を無視します。[幾何非線形]オプションは、大きな変形から生じる非線形のジオメトリ効果を無視しません。

[要素の重なりを許容]チェック ボックスをアクティブにすると、ラインが要素に解読される場合に重なる要素を作成できるようになります。要素をモデル化する際に重なりが必要となることがあります。このことは、平面上での動きに限定される問題に特に該当します。

各要素の応力の結果が、解析時の各タイム ステップにおいてテキスト ログ ファイルに書き込まれるようにするには、次のことを行います。[詳細な応力出力]チェック ボックスをアクティブにします。これによって大量に出力されることがあります。

膜要素では、ロックの問題を緩和するために選択型低減積分が使用されます。[膜せん断項の低減積分]チェック ボックスがアクティブになっている場合、曲線要素構成の膜ロック挙動が向上します。

[圧縮無し]チェック ボックスがアクティブになっている場合、圧縮されている要素には剛性が適用されなくなります。これによって帆船および同様のパーツのモデル化が可能になります。

膜要素使用の基本手順

- 単位系が定義されているようにしてください。

- モデルで非線形の解析タイプが使用されるようにしてください。

- 膜要素とするパーツの[要素タイプ]の見出しを右クリックします。

- [膜]コマンドを選択します。

- [要素定義]の見出しを右クリックします。

- [要素定義を編集]コマンドを選択します。

- [一般]タブで、[材料モデル]ドロップダウン ボックスから適切な材料モデルを選択します。

- シェル要素の[厚さ]を入力します。これは必要な情報です。入力されていない場合、モデルは実行されません。

- [材料モデル]ドロップダウン ボックスで[複合材料]オプションが選択されている場合は、[複合材料]タブで適切なデータを指定します。

- [方向]タブをクリックします。

- 要素の標準点を指定します。膜要素の上側は、常にこの点から離れたところをポイントします。

- [OK]ボタンを押します。

(3)

(3)  (4)

(4)