L'efficacité du compactage thermoplastique a des effets importants sur le gauchissement, le retrait et l'incidence des défauts tels que les retassures. Le résultat principal généré par une analyse Compactage est le retrait volumique. La distribution et l'intensité du retrait volumique jouent un rôle déterminant dans la qualité de la pièce.

- Temps de compactage

- Pression de compactage

- Temps de refroidissement

Déterminer une pression de compactage adéquate

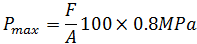

La pression de compactage est utilisée pour compacter une pièce et est souvent liée à la pression de remplissage. À titre indicatif, la pression de compactage doit correspondre à environ 80 % de la pression de remplissage ; cependant, la pression de compactage peut varier énormément. En effet, les pressions de compactage varient normalement entre 20 et 100 pour cent de la pression de remplissage mais peuvent être inférieures ou supérieures. Il faut noter quand même que la pression de compactage ne doit pas excéder la force de fermeture limite de la presse.

La formule suivante permet de calculer la pression maximale qui doit être utilisée. Cette formule suppose un gradient de pression constant à travers la pièce de manière à ce que 80 pour cent de la capacité de la machine soit utilisée. Il s'agit d'une approche conventionnelle, mais cela peut être utilisé comme point de départ.

correspond à la force de fermeture (tonnes)

correspond à la force de fermeture (tonnes)  correspond à la zone projetée totale du modèle (cm²)

correspond à la zone projetée totale du modèle (cm²)

Déterminer un temps de compactage adéquat

Vous pouvez contrôler régulièrement le poids de la pièce et augmenter le temps de compactage pour identifier le moment auquel le seuil se solidifie. La solidification du seuil intervient lorsque le poids de la pièce n'augmente plus. Par exemple, définissez un temps de compactage de deux secondes, suivi d'une seconde analyse avec un temps de compactage de quatre secondes. Si le poids de la pièce augmente, la solidification du seuil se produit au bout de deux secondes. Répétez l'analyse en augmentant le temps de compactage jusqu'à ce que le poids de la pièce reste stable.

Optimiser un profil de compactage

Le gauchissement est dû à une variation du retrait, donc lorsque le retrait est réduit, le gauchissement est également réduit.

Le remplissage et le refroidissement de la pièce doivent être optimisés pour créer un profil de compactage. Comme le compactage est fonction de la manière dont la pièce se refroidit, le profil de compactage doit être basé sur une séquence d'analyses Thermique du moule + Remplissage + Compactage, qui est prise en compte dans les effets du refroidissement du moule dans les résultats Remplissage + Compactage.

La taille de la pièce et le type de matière utilisés déterminera la plage du retrait. Les pièces de grande taille présentent normalement une plage de retrait acceptable plus grande. Comme le gauchissement est dû à une variation du retrait, le retrait volumique d'une pièce influence le gauchissement éventuel et la stabilité dimensionnelle d'une pièce. Si une pièce rétrécit uniformément, sa taille change, mais les pièces plastiques moulées par injection ne présentent pas un retrait uniforme. Le degré de gauchissement est réduit lorsque le retrait volumique est minimisé. La plage de retrait volumique dans la pièce influe sur le gauchissement plus que l'intensité du retrait en soi.

Avec une pièce typique, les dimensions sont plus petites et la fréquence des retassures et des vides vers la fin du remplissage est plus importante. L'inverse est également vrai, et vous pouvez vous attendre à trouver près du seuil des dimensions plus grandes et des retassures et des vides moins nombreux et plus petits en raison du degré de compactage. Généralement, la zone autour du seuil est beaucoup mieux compactée que celle remplie en dernier. Cette variation du retrait entre la zone de fin de remplissage et le seuil peut engendrer un gauchissement. Une petite distribution du retrait sur l'ensemble de la pièce permet d'uniformiser les propriétés sur celle-ci.

Un retrait volumique uniforme nécessite que la pression dans l'empreinte soit contrôlée. Le retrait volumique est une fonction de la pression qui s'exerce sur la matière plastique lorsqu'elle se solidifie ; plus la pression est élevée, moins le retrait est important. Généralement, il existe une grande variation du retrait à travers la pièce à cause du gradient de pression élevé. La viscosité du plastique est importante, de sorte que le gradient de pression qui en résulte empêche la zone de fin de remplissage d'avoir une pression égale à celle exercée au niveau du seuil ; il en résulte un retrait à la fin du remplissage généralement plus grand que le retrait au niveau du seuil. Le degré de retrait peut être contrôlé si la pression est progressivement diminuée durant la phase de compactage du cycle. Cela peut être réalisé après la solidification des zones remplies en dernier et durant le refroidissement des zones proches du seuil. Le front de solidification se déplace de la zone remplie en dernier vers le seuil, si bien que la pression diminuée près du seuil entraîne un retrait similaire à celui de la zone remplie en dernier.

L'utilité de cette technique dépend de la taille de la pièce et du seuil, du type de matière, des conditions de moulage utilisées pour remplir la pièce et de la variation de l'épaisseur des parois de la pièce. Les deux méthodes de compactage principales consistent à utiliser une pression de compactage constante et un profil de pression linéaire pour faire varier la pression de compactage. Dans le cas de la méthode utilisant une pression de compactage constante, la machine applique une pression uniforme pendant un temps spécifique. Certaines machines modifient une fois l'intensité de la pression, mais la nouvelle pression reste constante par la suite.

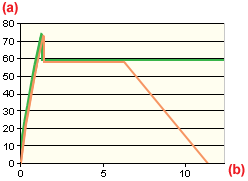

Le profil de compactage correspond à un déclin linéaire de la pression de compactage dans le temps après une période de pression constante, comme illustré dans le schéma suivant. Appliqués de manière adéquate, les profils de compactage produisent un retrait volumique plus uniforme dans la pièce. Les profils améliorent la distribution du retrait en répartissant également la pression dans la pièce. Cela est dû au fait que plus la pression appliquée à la pièce est faible, plus le retrait est important. En effet, un profil de compactage permet d'obtenir un degré de retrait volumique acceptable à la fin du remplissage et un retrait équivalent dans l'ensemble de la pièce.

Méthodes de compactage

. (a) Pression [MPa], (b) Temps [Sec], ![]() Pression constante,

Pression constante, ![]() Profil de pression.

Profil de pression.

Les profils de compactage sont utilisés lorsque la presse à injecter est capable de produire des profils. Si l'épaisseur de la paroi de la pièce est très inégale, il se peut qu'un profil de compactage ne se révèle pas utile. Plus la paroi est épaisse, plus la pression requise pour obtenir le même retrait volumique que pour une paroi fine est élevée. Les principales raisons de l'utilisation des profils de compactage sont qu'ils réduisent le gauchissement dû à une variation du retrait dans les différentes parties d'une pièce.