|

Zugriff: |

Multifunktionsleiste:

Registerkarte CAM

Gruppe 2D Fräsen

Gruppe 2D Fräsen

2D-Kontur

2D-Kontur

|

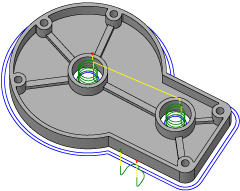

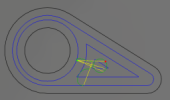

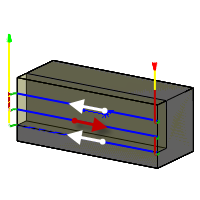

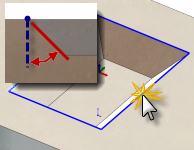

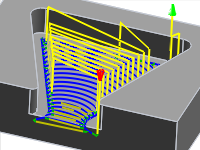

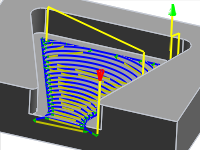

Bei der Strategie 2D-Kontur können Sie die Eingabegeometrie von 2D-Skizzen wählen, oder Sie wählen Flächen von der Bauteilgeometrie. Die Strategie wirkt auf die Ränder der ausgewählten Flächen durch Projizieren von Kanten auf die Werkzeugebene. Beachten Sie, dass diese Strategie, wie alle 2D-Operationen, nicht kollisionsgeschützt ist. Das Werkzeug kann mit Flächen oder Volumenkörpern kollidieren. Es ist Ihre Aufgabe, sicherzustellen, dass der resultierende Werkzeugweg das gewünschte Ergebnis erzeugt.

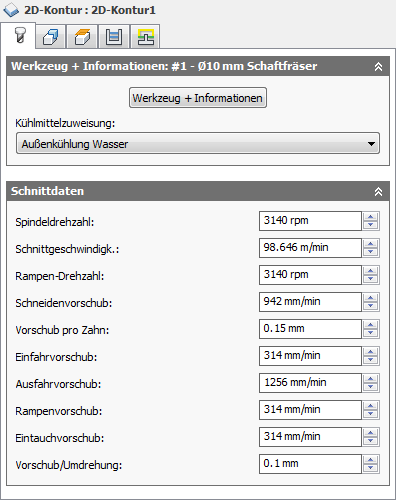

Einstellungen auf der Registerkarte Werkzeug + Informationen

Einstellungen auf der Registerkarte Werkzeug + Informationen

Kühlmittel:

Der mit dem Werkzeug verwendete Kühlmitteltyp

Spindeldrehzahl:

Die Drehzahl der Spindel

Schnittgeschwindigkeit:

Die Spindeldrehzahl, ausgedrückt als die Oberflächengeschwindigkeit des Werkzeugs

Rampendrehzahl:

Die Drehzahl der Spindel beim Ausführen von Rampenbewegungen

Schneidenvorschub:

Der bei Schnittbewegungen verwendete Vorschub

Vorschub pro Zahn:

Der Schneidenvorschub, ausgedrückt als Vorschub pro Zahn

Einfahrvorschub:

Der bei der Einfahrt in eine Schnittbewegung verwendete Vorschub

Ausfahrvorschub:

Der bei der Ausfahrt aus einer Schnittbewegung verwendete Vorschub

Rampenvorschub:

Der bei helikalen Rampenbewegungen in das Rohteil verwendete Vorschub

Eintauchvorschub:

Der beim Eintauchen in das Rohteil verwendete Vorschub

Vorschub/Umdrehung:

Der Eintauchvorschub, ausgedrückt als Vorschub pro Umdrehung

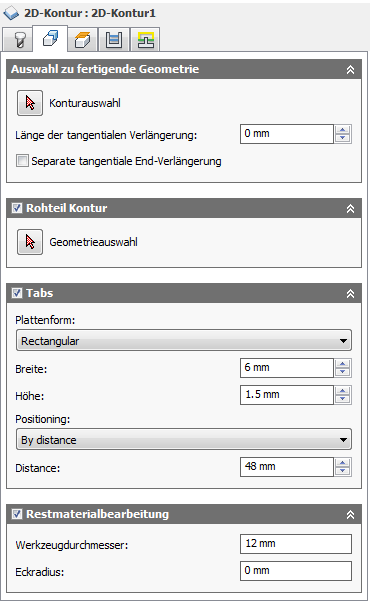

Einstellungen auf der Registerkarte Geometrie

Einstellungen auf der Registerkarte Geometrie

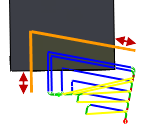

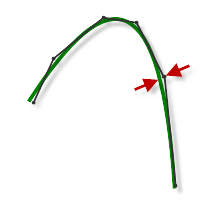

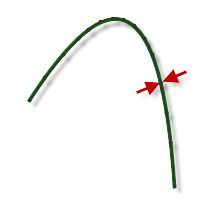

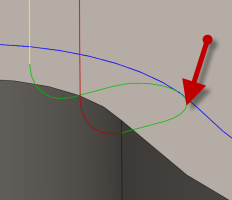

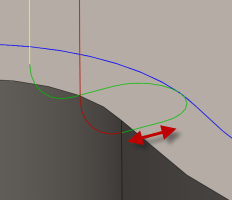

Länge der tangentialen Verlängerung:

Gibt den Abstand an, um den die offenen Konturen tangential verlängert werden sollen.

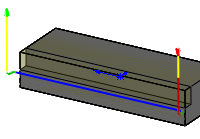

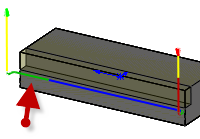

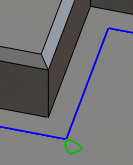

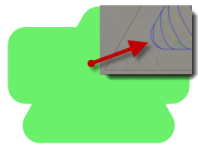

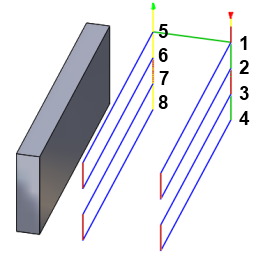

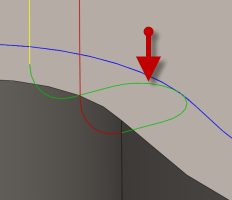

Keine tangentiale Verlängerung

Tangentiale Verlängerung von 10 mm

Separate tangentiale Endverlängerung

Aktivieren zum Eingeben eines Werts für die Länge der tangentialen Endverlängerung

Länge der tangentialen Endverlängerung:

Gibt den Abstand an, um den die offenen Konturen am Ende tangential verlängert werden sollen.

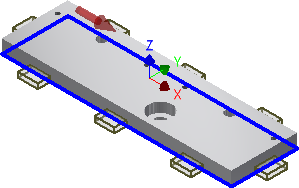

Rohteilkontur

Aktivieren, um den Umfang des Rohteils anzugeben, bei dem eine Planen-Operation erfolgen soll

Spannlaschen

Sie können dem Werkzeugweg 2D-Kontur Spannlaschen hinzufügen, um das Werkstück sicher festzuhalten, während das restliche Material abgearbeitet wird. Spannlaschen sind sehr nützlich beim Schneiden von dünnem Kunststoff- oder Holzmaterial mittels 2D-Oberfräsen.

- Form - Wählen Sie Spannlaschen mit rechteckiger oder dreieckiger Form aus.

- Breite - Geben Sie einen Wert für die Spannlaschenbreite an.

- Höhe - Geben Sie einen Wert für die Spannlaschenhöhe an.

- Positionierung - Sie können entweder den Abstand zwischen Spannlaschen mit einem expliziten numerischen Wert angeben (Nach Abstand) oder Punkte entlang der Konturbahn auswählen, um die gewünschten Spannlaschen-Positionen anzugeben (An Punkten).

- Abstand - Geben Sie einen Wert für den Abstand zwischen Spannlaschen an.

- Positionen - Wählen Sie mithilfe des Cursors Punkte entlang der Konturbahn als Spannlaschenpositionen aus.

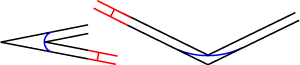

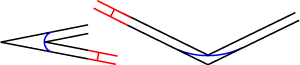

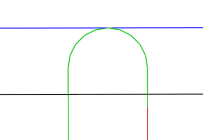

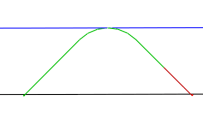

Rechteckige Spannlaschen

Dreieckige Spannlaschen

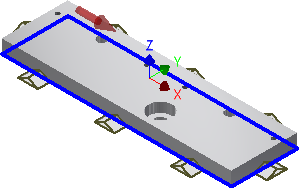

Restmaterialbearbeitung:

Beschränkt die Operation darauf, nur Material zu entfernen, das von einem vorherigen Werkzeug oder bei einer vorherigen Operation nicht entfernt werden konnte.

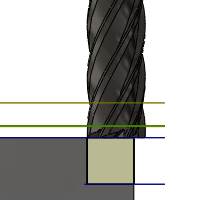

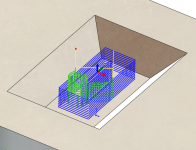

Restmaterialbearbeitung EIN

Restmaterialbearbeitung AUS

Werkzeugdurchmesser:

Gibt den Durchmesser des Werkzeugs für die Restmaterialbearbeitung an.

Eckradius:

Gibt den Eckradius des Werkzeugs für die Restmaterialbearbeitung an.

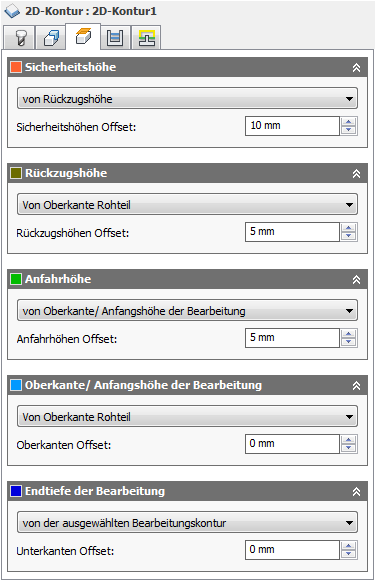

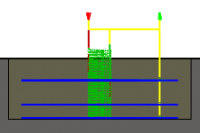

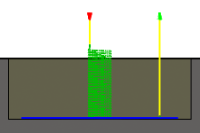

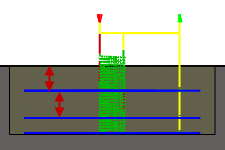

Einstellungen auf der Registerkarte Höheneinstellungen

Einstellungen auf der Registerkarte Höheneinstellungen

Sicherheitshöhe

Die Sicherheitshöhe ist die erste Höhe, die das Werkzeug auf seinem Weg zum Beginn des Werkzeugwegs per Eilgang ansteuert.

Sicherheitshöhe

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Sicherheitshöhen-Offset:

Der Sicherheitshöhen-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Sicherheitshöhenmodus angewendet.

Rückzugshöhe

Der Modus Rückzugshöhe legt die Höhe fest, zu der das Werkzeug nach oben verschoben wird, bevor die nächste Schnittbewegung erfolgt. Der Wert des Modus Rückzugshöhe muss über dem Wert für Anfahrhöhe und Oberkante/Anfangshöhe der Bearbeitung liegen. Der Modus Rückzugshöhe wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Rückzugshöhe

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Rückzugshöhen-Offset:

Der Rückzugshöhen-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Rückzugshöhenmodus angewendet.

Anfahrhöhe

Der Modus Anfahrhöhe legt die Höhe fest, zu der das Werkzeug im Eilgang verschoben wird vor dem Ändern zum Vorschub, um in das Bauteil einzutauchen. Der Modus Anfahrhöhe muss über der Oberkante / Anfangshöhe der Bearbeitung liegen. Bei einer Bohrung wird diese Höhe als die ursprüngliche Anfahrhöhe und Einstech-Rückzugshöhe verwendet. Der Modus Anfahrhöhe wird zusammen mit dem nachfolgenden Versatz verwendet, um die Höhe festzulegen.

Anfahrhöhe

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Deaktiviert: Deaktivieren Sie die Option Anfahrhöhe, um das Werkzeug im Eilgang auf die Einfahrt zu bewegen.

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Anfahrhöhen-Offset:

Der Anfahrhöhen-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Anfahrhöhenmodus angewendet.

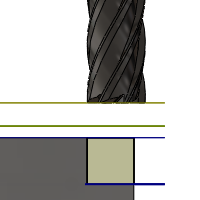

Oberkante/Anfangshöhe der Bearbeitung

Über den Modus Oberkante/Anfangshöhe der Bearbeitung wird die Höhe festgelegt, die die Oberkante/Anfangshöhe des Schnitts beschreibt. Der Wert des Modus Oberkante/Anfangshöhe der Bearbeitung muss über dem Wert für Unterkante/Endhöhe der Bearbeitung liegen. Der Modus Oberkante/Anfangshöhe der Bearbeitung wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Oberkante/Anfangshöhe der Bearbeitung

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Oberkanten-Offset:

Der Oberkanten-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Modus Oberkante/Anfangshöhe der Bearbeitung angewendet.

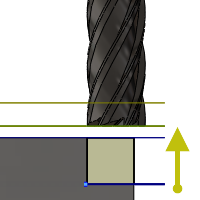

Endtiefe der Bearbeitung

Der Modus Endtiefe der Bearbeitung bestimmt die Endhöhe/-tiefe der Bearbeitung und die niedrigste Tiefe, auf die das Werkzeug in das Rohteil abgesenkt wird. Der Wert des Modus Endtiefe der Bearbeitung muss unter dem Wert für Oberkante/Anfangshöhe der Bearbeitung liegen. Der Modus Endtiefe der Bearbeitung wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Endtiefe der Bearbeitung

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Unterkanten-Offset:

Der Unterkanten-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Modus Endtiefe der Bearbeitung angewendet.

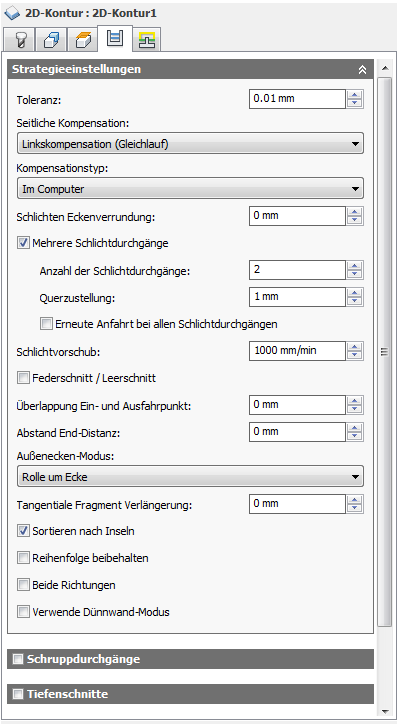

Einstellungen auf der Registerkarte Strategieeinstellungen

Einstellungen auf der Registerkarte Strategieeinstellungen

Toleranz:

Die Toleranz wird beim Linearisieren von Geometrie, wie z. B. Splines und Ellipsen, verwendet. Die Toleranz wird als die maximale Sehnenlänge verwendet.

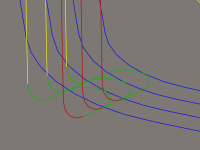

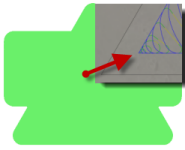

Hohe Toleranz 0,100

Niedrige Toleranz 0,001

Die Konturbewegung der CNC-Maschine wird über den Linienbefehl G1 und die Bogenbefehle G2 und G3 gesteuert. Hierfür gleicht CAM die Spline- und Flächen-Werkzeugwege durch Linearisieren an, wobei viele kurze Liniensegmente erstellt werden, um sich der gewünschten Form anzunähern. Wie genau der Werkzeugweg der gewünschten Form entspricht, hängt weitgehend von der Anzahl der verwendeten Linien ab. Je mehr Linien, desto enger nähert sich der Werkzeugweg der Nennform des Splines oder der Fläche an.

Data Starving

Es ist verlockend, immer sehr enge Toleranzen zu verwenden, aber dies muss gegen gewisse Aspekte abgewogen werden, wie z. B. längere Zeiten für die Werkzeugwegberechnung, große G-Code-Dateien und sehr kurze Linearbewegungen. Die ersten beiden Aspekte stellen kein großes Problem dar, da Inventor HSM Express Berechnungen sehr schnell durchführt und die meisten modernen Steuerungen über mindestens 1 MB RAM verfügen. Die kurzen Linearbewegungen können jedoch in Verbindung mit hohen Vorschubgeschwindigkeiten zu einem Phänomen führen, das als Data Starving bekannt ist.

Data Starving tritt auf, wenn die Steuerung so stark mit Daten überflutet wird, dass sie die Verarbeitung nicht bewältigen kann. CNC-Steuerungen können nur eine begrenzte Anzahl von Codezeilen (Blöcken) pro Sekunde verarbeiten. Die Bandbreite reicht von gerade einmal 40 Blöcken/Sekunde auf älteren Maschinen bis zu 1.000 Blöcken/Sekunde und mehr auf neueren Maschinen wie der Haas Automation-Steuerung. Kurze Linearbewegungen und hohe Vorschubgeschwindigkeiten können die Verarbeitungsrate derart erhöhen, dass die Steuerung überfordert ist. Wenn dies geschieht, muss die Maschine nach jeder Bewegung anhalten und auf den nächsten Servobefehl von der Steuerung warten.

Seitliche Kompensation:

Gibt die Kompensationsrichtung an.

- Linkskompensation (Gleichlauffräsen)

- Rechtskompensation (Gegenlauffräsen)

Kompensationstyp:

Legt den Kompensationstyp fest.

- Im Computer: Die Werkzeug-Kompensation wird von Inventor HSM Express auf Grundlage des ausgewählten Werkzeugdurchmessers automatisch berechnet. Die nachbearbeitete Ausgabe enthält den ausgeglichenen Weg direkt anstatt der Codes G41/G42.

- Werkzeugradius-Korrektur (WRK): Die Werkzeugkompensation wird nicht berechnet, sondern es werden G41/G42-Codes ausgegeben, damit der Bediener den Verschleiß und die Kompensation an der Steuerung der Werkzeugmaschine festlegen kann.

- Negativer Korrekturwert - Funktioniert wie bei Auswahl von Im Computer, wobei zusätzlich die Codes G41/G42 ausgegeben werden. Damit kann der Bediener der Werkzeugmaschine den Werkzeugverschleiß an der Steuerung der Werkzeugmaschine einstellen, indem die Differenz in der Werkzeuggröße als negative Zahl eingegeben wird.

- Positiver Korrekturwert - Entspricht der Option Negativer Korrekturwert, außer dass die Verschleißnachstellung als positive Zahl eingegeben wird.

Unterstützung WZ-Versatzrichtung:

Dieser Parameter gibt einen Bereich von Werkzeugdurchmessern an, die sicher verwendet werden können, nicht nur das für die Operation ausgewählte Werkzeug.

Der zulässige Bereich von Werkzeugradien beginnt bei dem ausgewählten Werkzeugradius und geht bis zu dem ausgewählten Werkzeugradius, plus angegebene Schwindungszugabe.

Scharfe Ecken erzeugen

Gibt an, dass scharfe Ecken erzwungen werden müssen.

Glättungsabweichung Schlichten:

Der Maximalwert für die Glättung bei Schlichtdurchgängen. Verwenden Sie diesen Parameter, um scharfe Ecken im Werkzeugweg zu vermeiden. Die Einstellung dieses Parameters belässt an den Konturecken mehr Rohteil als angefordert.

Mehrere Schlichtdurchgänge

Aktivieren Sie diese Option zur Durchführung mehrerer Schlichtdurchgänge.

Anzahl der Schlichtdurchgänge:

Gibt die Anzahl der Schlichtdurchgänge an.

Mit drei Schlichtdurchgängen dargestellt

Querzustellung:

Der maximale Abstand zwischen Schlichtdurchgängen

Erneute Anfahrt bei allen Schlichtdurchgängen

Erzwingt eine vollständige Ein- und Ausfahrt bei allen Schlichtdurchgängen.

Aktiviert

Deaktiviert

Schlichtvorschub:

Vorschub für den letzten Schlichtdurchgang

Schlichtdurchgang wiederholen

Aktivieren Sie diese Option zum zweimaligen Durchführen des endgültigen Schlichtdurchgangs, um Material vom Rohteil zu entfernen, das aufgrund von Werkzeugdurchbiegung übrig ist.

Überlappung Ein- und Ausfahrpunkt:

Die Überlappung Ein- und Ausfahrpunkt ist die Entfernung, in der das Werkzeug vor der Ausfahrt über den Einfahrpunkt hinausgeht. Durch Angabe einer Überlappung Ein- und Ausfahrpunkt wird sichergestellt, dass das Material am Einstiegspunkt korrekt bearbeitet wird.

Keine Überlappung Ein- und Ausfahrpunkt

0,25 Zoll Überlappung Ein- und Ausfahrpunkt

Endabstand Ausfahrvorschub:

Gibt den Abstand an, wo der Ausfahrvorschub vor dem Ende der ausgewählten Geometrie beginnt.

0 Zoll

0,5 Zoll

Außenecken-Modus

Bei der Bearbeitung der Außenecken müssen Sie möglicherweise vermeiden, um die Ecke zu rollen, damit die Ecke vollkommen scharf ist.

Mit dem Außenecken-Modus können Sie Außenecken mit drei verschiedenen Methoden bearbeiten.

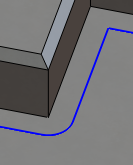

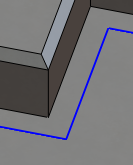

- Rolle um Ecke: Sorgt dafür, dass während der gesamten Bewegung Kontakt mit der Ecke besteht

- Scharfkantig um Ecken: Setzt den Werkzeugweg bis zu einer Ecke aus einem Punkt fort und verliert dadurch vorübergehend Kontakt mit dem Material.

- Scharfkantig mit Schleife um Ecken: Ähnlich wie Scharfkantig um Ecken, führt aber auch eine horizontale Ein-/Ausfahrt an der Ecke aus

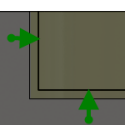

Sortieren nach Inseln

Gibt an, in welcher Reihenfolge die Tiefenschnitte ausgeführt werden, wenn mehrere Profile vorhanden sind.

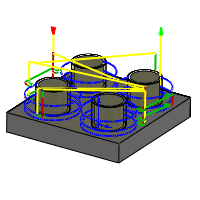

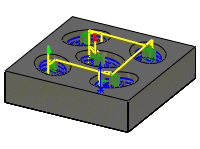

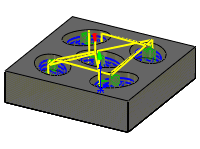

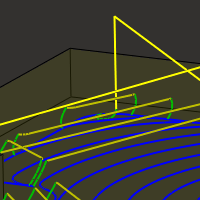

Deaktiviert

Deaktiviert: Die Tiefenschnitte werden nach Tiefe sortiert.

Aktiviert

Aktiviert: Die Tiefenschnitte werden nach Profil sortiert.

Reihenfolge beibehalten

Gibt an, dass die Elemente in der Reihenfolge bearbeitet werden, in der sie ausgewählt wurden. Wenn diese Option deaktiviert ist, optimiert Inventor HSM Express die Schnittreihenfolge.

Beide Richtungen

Gibt an, dass die Operation offene Profile im Gleichlauf und Gegenlauf fräst.

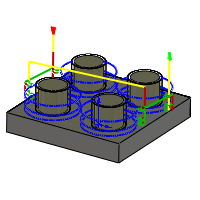

Nicht ausgewählt

Ausgewählt

Dünnwandmodus verwenden

Wenn Sie Bauteilelemente mit Wandstärken fräsen, die mit Blechrohteilen vergleichbar oder sogar dünner sind, sind die Rohteile Kräften ausgesetzt, die durch das Entfernen von Metall entstehen. Dies kann dazu führen, dass sich die feine Struktur von dünnen Wänden relativ zum Werkzeug verschiebt. Dadurch kann es schwierig sein, die Maßhaltigkeit einzuhalten und die angegebene Oberflächengüte zu übertragen.

Diese Option kann verwendet werden, um Schwingungen und Rattern zu reduzieren, indem Sie sicherstellen, dass beide Seiten der dünnen Wand gleichzeitig bearbeitet werden.

Dünnwandstärke:

Die Stärke von Wänden, die als dünne Wände einzustufen sind.

Eine Wand mit dieser Stärke (oder dünner) wird auf beiden Seiten gleichzeitig bearbeitet, um Schwingungen und Rattern zu reduzieren.

Schruppdurchgänge

Aktivieren zur Durchführung von Schruppdurchgängen

Maximale Zustellung:

Gibt die maximale Querzustellung an.

Minimaler Schneidenradius:

Mit festgelegtem minimalem Schneidenradius

Mit festgelegtem minimalem Schneidenradius - Scharfe Ecken im Werkzeugweg werden vermieden, wodurch Rattern in fertigen Bauteilen auf ein Mindestmaß reduziert wird.

Ohne festgelegten minimalen Schneidenradius

Ohne festgelegten minimalen Schneidenradius - Das Werkzeug versucht, auf dem Werkzeugweg überall dort Material freizuräumen, wo es hinreichen kann. Dies erzeugt scharfe Ecken im Werkzeugweg, die im bearbeiteten Bauteil häufig zu Rattern führen.

Glättungsabweichung:

Der Maximalwert für die Glättung bei Schruppvorgängen. Verwenden Sie diesen Parameter, um scharfe Ecken im Werkzeugweg zu vermeiden.

Anzahl der Zustellungen:

Die Anzahl der Schrupp-Zustellungen

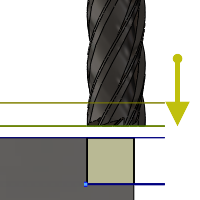

Tiefenschnitte

Gibt an, dass mehrere Tiefen geschnitten werden sollen.

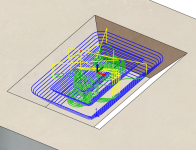

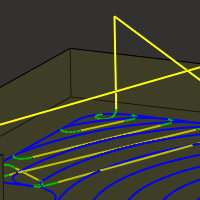

Mit mehreren Tiefenschnitten

Ohne mehrere Tiefenschnitte

Maximale Schrupp-Tiefenzustellung:

Bestimmt die maximale Tiefenzustellung zwischen Z-Ebenen beim Schruppen.

Maximale Tiefenzustellung - hier gezeigt ohne Schlichtzustellungen

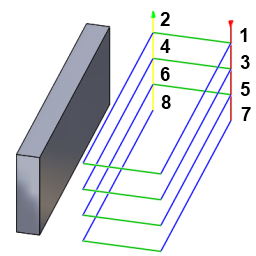

Schlichtzustellungen:

Anzahl der Schlichtdurchgänge mit der Unterseite des Werkzeugs

Mit drei Schlichtdurchgängen dargestellt

Schlichtzustellung:

Die Größe der einzelnen Tiefenzustellungen bei den Schlichtdurchgängen

Schlichtzustellung

Wandkonik (Grad):

Bestimmt den Konuswinkel der Wände.

Das Definieren eines Neigungswinkels kann verwendet werden, um Elemente, die andernfalls eine 3D-Strategie erfordern würden, mit einer 2D-Strategie zu bearbeiten.

Neigungswinkel 0 Grad

Neigungswinkel 45 Grad

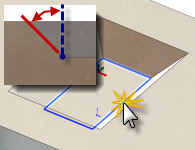

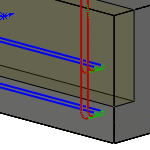

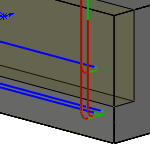

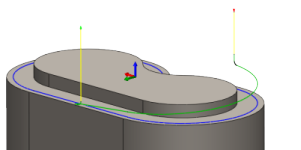

Geometrieauswahl

Auswahl unten

Auswahl oben

Schlichten nur bei Endtiefe

Führen Sie das Schlichten nur bei der Endtiefe durch, um zu verhindern, dass an den Wänden Spuren zurückbleiben.

Deaktiviert

Aktiviert

Letzter Schruppdurchgang

Aktivieren zum Anwenden von Schlichtzustellung zu jedem Schruppdurchgang/Schlichten, wenn Sie mehrere Tiefen mit einer oder mehreren Schlichtzustellungen ausführen.

Verwendung gleichmäßiger Zustellungen

Aktivieren zum Erstellen gleichmäßiger Abstände zwischen Bearbeitungsläufen

Beispiel: Angenommen, Sie bearbeiten ein Profil mit einer Tiefe von 23 mm und einer maximalen Zustellung = 10 mm.

- Ist Verwendung gleichmäßiger Zustellungen aktiviert, erhalten Sie drei Durchläufe, bei denen der erste Wert -7,666 mm, der zweite 15,3333 mm und der dritte -23 mm beträgt.

- Ist Verwendung gleichmäßiger Zustellungen deaktiviert, erhalten Sie wieder drei Durchläufe, bei denen der erste Wert jedoch -10 mm, der zweite -20 mm und der dritte -23 mm beträgt.

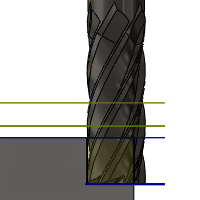

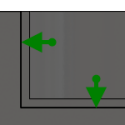

Seitl. Zustellung tiefenorientiert

Bei aktivierter Option wird jeder Schrupp- und Schlichtschritt bis zur vollen Tiefe bearbeitet, bevor Sie mit dem nächsten Schritt fortfahren.

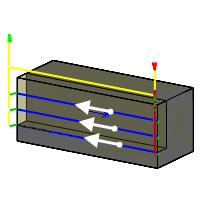

Deaktiviert

Aktiviert

Sortieren nach Tiefe

Gibt an, dass die Bearbeitung von oben nach unten durchgeführt wird.

Deaktiviert

Aktiviert

Fase

Gibt an, dass die Konturenoperation verwendet wird, um eine Fase zu erstellen.

Tipps zur Geometrieauswahl:

Scharfe Ecken

Scharfe Ecken: Wählen Sie die scharfe Ecke, und definieren Sie die Größe der Fase mit der Einstellung Fasenbreite.

Gefaste Kanten

Gefaste Kanten: Wählen Sie die untere Kante der Fase. Die Breite der Fase wird automatisch berechnet.

Fasenbreite:

Die (zusätzliche) Breite der Fase

Für Kanten, die nicht bereits gefast sind, ist dies die endgültige Breite der Fase.

Für gefaste Kanten ist dies ein zusätzlicher Versatz, ähnlich wie negatives radiales Rohteil-Aufmaß.

Fasenspitzenversatz:

Dies wird zur Tiefe des Werkzeugwegs hinzugefügt, während das Werkzeug in Kontakt mit der ausgewählten Kante ist. Dies erfolgt durch Anpassen des radialen Versatzes des Werkzeugwegs.

Aufmaß

Positiv

Positives Aufmaß - Der nach einer Operation verbleibende Betrag des Rohteils, der mittels nachfolgender Schrupp- oder Schlichtoperationen zu entfernen ist. Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück.

Keine

Kein Aufmaß - Sämtliches überschüssiges Material wird bis zur ausgewählten Geometrie entfernt.

Negativ

Negatives Aufmaß - Material wird über die Bauteilfläche oder -begrenzung hinaus entfernt. Dieses Verfahren wird häufig bei der Elektrodenbearbeitung zum Ermöglichen einer Funkenstrecke verwendet oder um Toleranzanforderungen eines Bauteils zu erfüllen.

Radiales (oberes) Aufmaß

Der Parameter Radiales Rohteil-Aufmaß steuert den Betrag des in der radialen Richtung (lotrecht zur Werkzeugachse), also an der Seite des Werkzeugs, zu belassenden Materials.

Radiales Rohteil-Aufmaß

Radiales und axiales Aufmaß

Die Angabe eines positiven radialen Rohteil-Aufmaßes führt dazu, dass Material an den vertikalen Wänden und steilen Bereichen des Bauteils zurückbleibt.

Bei nicht exakt vertikalen Flächen interpoliert Inventor HSM Express zwischen den Werten für axiales (unteres) und radiales Rohteil-Aufmaß, sodass das in radialer Richtung auf diesen Flächen verbleibende Rohteilmaterial je nach Flächenneigungswinkel und Wert für axiales Rohteil-Aufmaß vom angegebenen Wert abweichen könnte.

Bei einer Änderung des radialen Rohteil-Aufmaßes wird das axiale Rohteil-Aufmaß automatisch auf denselben Betrag festgelegt, sofern Sie das axiale Rohteil-Aufmaß nicht manuell eingeben.

Bei Schlichtoperationen ist der Vorgabewert 0 mm/0 Zoll, das heißt, es bleibt kein Material zurück.

Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück, der später durch eine oder mehrere Schlichtoperationen entfernt werden kann.

Negatives Aufmaß

Bei Verwendung eines negativen Aufmaßes wird bei der Bearbeitung mehr Material vom Rohteil entfernt als Ihre Modellform aufweist. Dies kann zum Bearbeiten von Elektroden mit einer Funkenstrecke verwendet werden, wobei die Funkenstrecke dem negativen axialen Aufmaß entspricht.

Sowohl das radiale als auch das axiale Aufmaß kann einen negativen Wert haben. Das negative radiale Aufmaß muss jedoch kleiner sein als der Werkzeugradius.

Bei Verwendung eines Kugel- oder Radienfräsers mit negativem radialem Aufmaß, das größer ist als der Eckradius, muss das negative axiale Aufmaß kleiner oder gleich dem Eckradius sein.

Axiales (unteres) Aufmaß

Der Parameter Axiales Rohteil-Aufmaß steuert den Betrag des in der axialen Richtung (entlang der Z-Achse), also am Ende des Werkzeugs, zu belassenden Materials.

Axiales Rohteil-Aufmaß

Sowohl radiales als auch axiales Rohteil-Aufmaß

Die Angabe eines positiven axialen Rohteil-Aufmaßes führt dazu, dass Material an den flachen Bereichen des Bauteils zurückbleibt.

Bei nicht exakt horizontalen Flächen interpoliert Inventor HSM Express zwischen den Werten für axiales und radiales (oberes) Rohteil-Aufmaß, sodass das in axialer Richtung auf diesen Flächen verbleibende Rohteilmaterial je nach Flächenneigungswinkel und Wert für radiales Rohteil-Aufmaß vom angegebenen Wert abweichen könnte.

Bei einer Änderung des radialen Rohteil-Aufmaßes wird das axiale Rohteil-Aufmaß automatisch auf denselben Betrag festgelegt, sofern Sie das axiale Rohteil-Aufmaß nicht manuell eingeben.

Bei Schlichtoperationen ist der Vorgabewert 0 mm/0 Zoll, das heißt, es bleibt kein Material zurück.

Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück, der später durch eine oder mehrere Schlichtoperationen entfernt werden kann.

Negatives Aufmaß

Bei Verwendung eines negativen Aufmaßes wird bei der Bearbeitung mehr Material vom Rohteil entfernt als Ihre Modellform aufweist. Dies kann zum Bearbeiten von Elektroden mit einer Funkenstrecke verwendet werden, wobei die Funkenstrecke dem negativen axialen Aufmaß entspricht.

Sowohl das radiale als auch das axiale Aufmaß kann einen negativen Wert haben. Wird jedoch ein Kugel- oder Radienfräser mit negativem radialem Aufmaß verwendet, das größer ist als der Eckradius, muss das negative axiale Aufmaß kleiner oder gleich dem Eckradius sein.

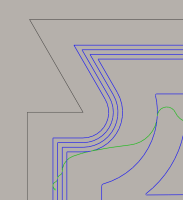

Glättungsfilter

Glättet den Werkzeugweg, indem überschüssige Punkte entfernt und Bogen innerhalb der definierten Filtertoleranz angepasst werden.

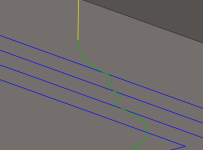

Glättungsfilter aus

Glättungsfilter ein

Die Glättung dient dazu, den Umfang des Codes zu verringern, ohne dass dies auf Kosten der Genauigkeit geht. Bei der Glättung werden kollineare Linien durch eine Linie und Tangentialbogen ersetzt, um mehrere Linien in gewölbten Bereichen zu ersetzen.

Die Auswirkungen des Glättungsfilters können beträchtlich sein. Die Größe der G-Code-Datei kann um 50 % oder mehr reduziert werden. Die Maschine läuft schneller und reibungsloser, und die Oberflächengüte wird verbessert. Der Umfang der Codereduzierung hängt davon ab, wie gut sich der Werkzeugweg für die Glättung eignet. Werkzeugwege, die primär in einer Hauptebene (XY, XZ, YZ) liegen, wie z. B. parallele Werkzeugwege, lassen sich gut filtern. Bei Werkzeugwegen, auf die dies nicht zutrifft (wie 3D-HSC-Kontur), ist die Reduzierung geringer.

Glättungstoleranz:

Gibt die Toleranz des Glättungsfilters an.

Die Glättung funktioniert am besten, wenn die Toleranz (die Genauigkeit, mit der der ursprüngliche, linearisierte Werkzeugweg generiert wird) größer oder gleich der Glättungstoleranz (Linien-/Bogenanpassung) ist.

Vorschuboptimierung

Gibt an, dass der Vorschub an den Ecken reduziert werden soll.

Maximale Richtungsänderung:

Gibt die maximal zulässige Winkeländerung vor der Vorschubreduzierung an.

Radius zur Vorschubreduzierung:

Gibt den minimal zulässigen Radius vor der Vorschubreduzierung an.

Distanz zur Vorschubreduzierung:

Gibt den Abstand an, um den der Vorschub vor einer Ecke verringert wird.

Vorschubreduzierung:

Gibt den reduzierten Vorschub bei Ecken an.

Nur Innenecken

Reduziert den Vorschub nur an Innenecken.

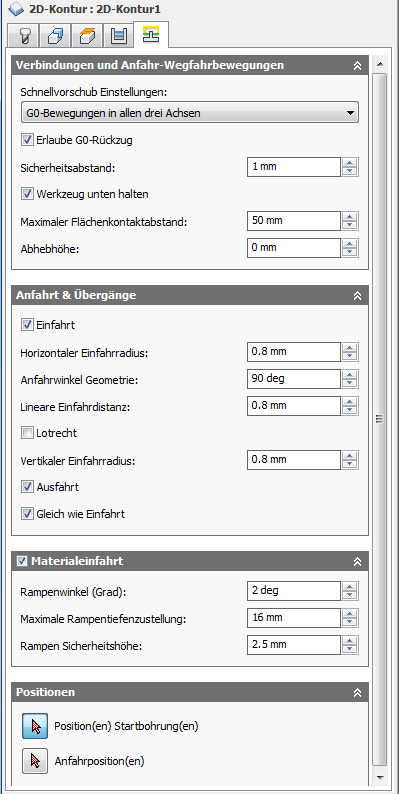

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

Schnellvorschub-Einstellungen:

Gibt an, wann Eilgang-Bewegungen als echte Eilgang-Bewegungen (G0) und wann als Schnellvorschub-Bewegungen (G1) ausgegeben werden sollen.

- G0-Bewegungen in allen drei Achsen - Alle Eilgang-Bewegungen bleiben erhalten.

- G0-Bewegungen axial und radial - Eilgang-Bewegungen, die nur horizontal (radial) oder vertikal (axial) verlaufen, werden als echte Eilgang-Bewegungen ausgegeben.

- G0-Bewegungen nur axial - Nur Eilgang-Bewegungen, die vertikal verlaufen, werden ausgegeben.

- G0-Bewegungen nur radial - Nur Eilgang-Bewegungen, die horizontal verlaufen, werden ausgegeben.

- G0-Bewegung in einer Achse - Nur Eilgang-Bewegungen, die in einer Achse (X, Y oder Z) verlaufen, werden ausgegeben.

- Schnellvorschub immer benutzen - Eilgang-Bewegungen werden als G1-Bewegungen (Schnellvorschub-Bewegungen) statt als G0-Bewegungen (Eilgang-Bewegungen) ausgegeben.

Dieser Parameter wird gewöhnlich festgelegt, um Kollisionen bei Eilgängen auf Maschinen zu vermeiden, die Führungsverlängerungsbewegungen im Eilgang durchführen.

Schnellvorschub:

Der zu verwendende Vorschub für als G1 statt als G0 ausgegebene Eilgang-Bewegungen

G0-Rückzug zulassen

Bei aktivierter Option erfolgen Rückzüge als Eilgang-Bewegungen (G0). Deaktivieren Sie die Option, um Rückzüge mit Ausfahrvorschub zu erzwingen.

Sicherheitsabstand:

Mindestabstand zwischen dem Werkzeug und den Bauteilflächen während Rückzugsbewegungen. Der Abstand wird gemessen, nachdem das Aufmaß angewendet wurde. Wird also ein negatives Aufmaß verwendet, muss unbedingt sichergestellt werden, dass der Sicherheitsabstand groß genug ist, um Kollisionen zu vermeiden.

WZ unten halten

Bei aktivierter Option vermeidet die Strategie den Rückzug, wenn der Abstand zum nächsten Bereich unter dem angegebenen Flächenkontaktabstand liegt.

Maximaler Flächenkontaktabstand:

Gibt den maximal zulässigen Abstand für Bewegungen mit Flächenkontakt an.

1 Zoll Maximaler Flächenkontaktabstand

2 Zoll Maximaler Flächenkontaktabstand

Abhebhöhe:

Gibt den Abhebe-Abstand während Neupositionierungsbewegungen an.

Abhebhöhe 0

Abhebhöhe 0,1 Zoll

Einfahrt

Aktivieren zum Erstellen einer Einfahrt

Einfahrt

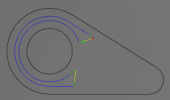

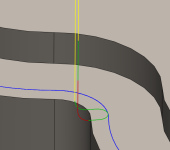

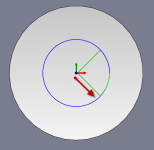

Horizontaler Einfahrradius:

Gibt den Radius für horizontale Einfahrbewegungen an.

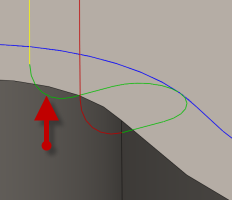

Horizontaler Einfahrradius

Anfahrwinkel Geometrie:

Gibt das Sweeping des Bogens der Einfahrt an.

Sweep-Winkel 90 Grad

Sweep-Winkel 45 Grad

Lineare Einfahrdistanz:

Legt die Länge der linearen Einfahrbewegung fest, bei der die Radiuskompensation im Controller aktiviert wird.

Lineare Einfahrdistanz

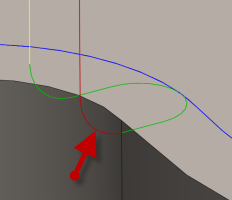

Lotrecht

Ersetzt die tangentialen Verlängerungen der Einfahr-/Ausfahrbogen durch eine lotrecht zu den Bogen stehende Bewegung.

Mit lotrechter Einfahrt/Ausfahrt dargestellt

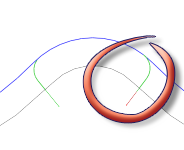

Beispiel: Eine Bohrung mit Ein-/Ausfahrt-Bogen, die so groß wie möglich sind (je größer der Bogen, desto geringer die Wahrscheinlichkeit von Verweilzeitmarkierungen), und wo eine lineare Tangente nicht möglich ist, da sie sich in die Seite der Bohrung erstrecken würde.

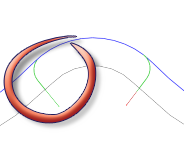

Vertikaler Einfahrradius:

Der Radius des vertikalen Bogens zum Glätten der Einfahrbewegung, wenn diese zum Werkzeugweg selbst erfolgt

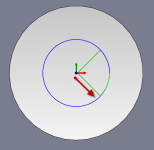

Vertikaler Einfahrradius

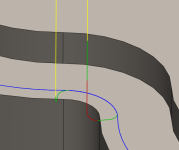

Ausfahrt

Aktivieren zum Erstellen einer Ausfahrt

Ausfahrt

Wie Einfahrt

Gibt an, dass die Ausfahrtdefinition identisch zur Einfahrtdefinition sein soll.

Lineare Ausfahrdistanz:

Legt die Länge der linearen Ausfahrbewegung fest, bei der die Radiuskompensation im Controller aktiviert wird.

Lineare Ausfahrdistanz

Horizontaler Ausfahrradius:

Gibt den Radius für horizontale Ausfahrbewegungen an.

Horizontaler Ausfahrradius

Vertikaler Ausfahrradius:

Gibt den vertikalen Ausfahrradius an.

Vertikaler Ausfahrradius

Ausfahrwinkel Geometrie:

Gibt das Sweeping des Bogens der Ausfahrt an.

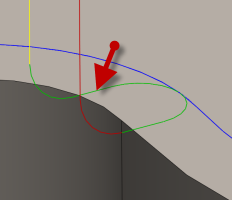

Lotrecht

Ersetzt die tangentialen Verlängerungen der Einfahr-/Ausfahrbogen durch eine lotrecht zu den Bogen stehende Bewegung.

Mit lotrechter Einfahrt/Ausfahrt dargestellt

Beispiel: Eine Bohrung mit Ein-/Ausfahrt-Bogen, die so groß wie möglich sind (je größer der Bogen, desto geringer die Wahrscheinlichkeit von Verweilzeitmarkierungen), und wo eine lineare Tangente nicht möglich ist, da sie sich in die Seite der Bohrung erstrecken würde.

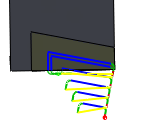

Materialeinfahrt

Materialeinfahrt aktivieren

Mit einem Rampenwinkel von 15 Grad dargestellt

Rampenwinkel (Grad):

Gibt den maximalen Rampenwinkel an.

Maximale Rampentiefenzustellung:

Gibt die maximale Tiefenzustellung pro Umdrehung auf dem Rampenprofil an. Über diesen Parameter kann die Werkzeuglast begrenzt werden, wenn während Rampenbewegungen Schnitte mit voller Werkzeugbreite durchgeführt werden.

Sicherheitshöhe Rampe:

Rampenhöhe über der aktuellen Rohteilebene.

Durchmesser Einfahrhelix:

Gibt den Durchmesser der Einfahrhelix an.

Minimaler Einfahrdurchmesser:

Gibt den minimalen Einfahrdurchmesser an.

Position(en) Startbohrung(en)

Schaltfläche zum Auswählen von Startbohrungspositionen

Anfahrposition(en)

Schaltfläche zum Auswählen von Anfahrpositionen