Verwenden Sie die Steil- und Flachbereichsschlichten-Seite, um einen Konstante Z-Höhen-Werkzeugweg in den Steilbereichen eines Modells und einen 3D-Offset- oder Raster-Werkzeugweg in den Flachbereichen zu erstellen.

Dies unterscheidet sich von der Option Optimiertes Konstant-Z Schlichten, da Sie mithilfe des Schwellenwinkel-Feldes bestimmen können, wann der Wechsel vom 3D-Offset-Schlichten zur Konstante Z-Höhen-Bearbeitung stattfinden soll. Sie können außerdem eine Überlappung vorgeben, bei der steile und flache Werkzeugwege erstellt werden. Das Optimierte Konstant-Z-Schlichten verwendet außerdem nur ganze Segmente, wohingegen bei Steil- und Flachbereichsschlichten Segmente an den Flachbereichgrenzlinien aufgesplittet werden. Dies bedeutet, dass Steil- und Flachbereichsschlicht-Werkzeugwege deutlich mehr Rückzüge beinhalten als optimierte Konstant-Z-Schlichten-Werkzeugwege.

Schwellenwinkel — Geben Sie die Flächenneigung ein, von der Horizontalen gemessen, die die Trennung zwischen Konstanten Z-Höhen (steil) und der Bearbeitung flacher Bereiche bestimmt.

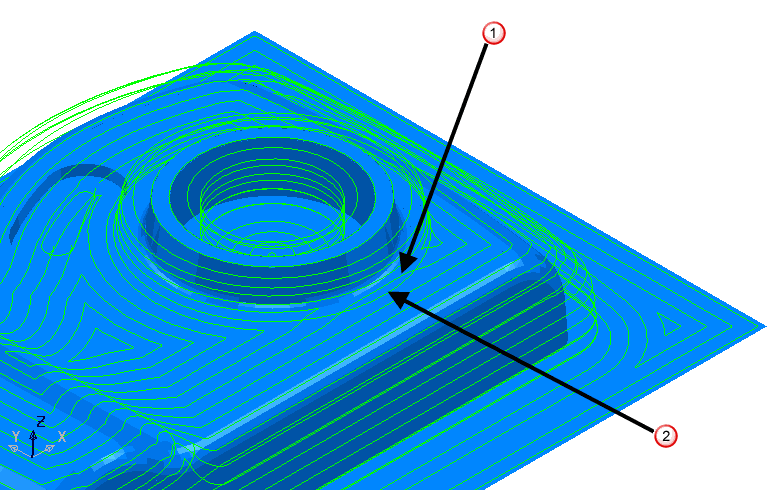

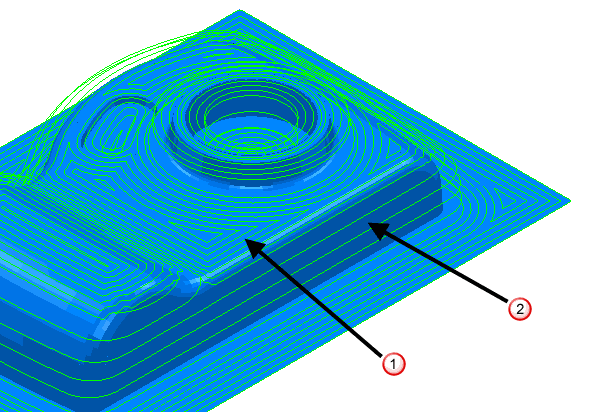

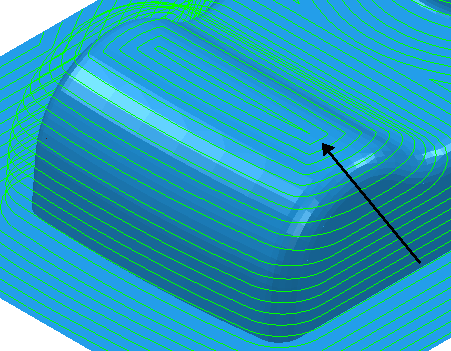

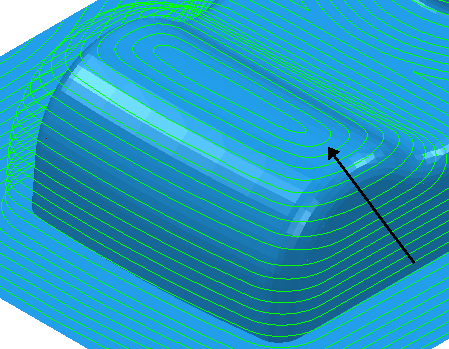

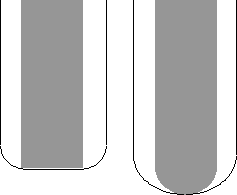

– Zeigt den 3D-Versatz-Werkzeugweg in den Flachbereichen.

– Zeigt den 3D-Versatz-Werkzeugweg in den Flachbereichen.

– Zeigt den Konstant-Z-Werkzeugweg in den Steilbereichen.

– Zeigt den Konstant-Z-Werkzeugweg in den Steilbereichen.

Steil-/Flachbereichüberlappung — Geben Sie die Größe der Bereichsüberlappung ein, in der Konstante Z-Höhen (steil) und die Bearbeitung flacher Bereiche vorkommen. Dadurch werden die Spuren minimiert, die durch einen plötzlichen Wechsel von Konstanter Z-Höhe zu einer Flachbereichsbearbeitung hervorgerufen werden.

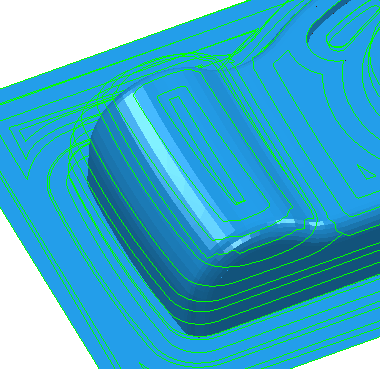

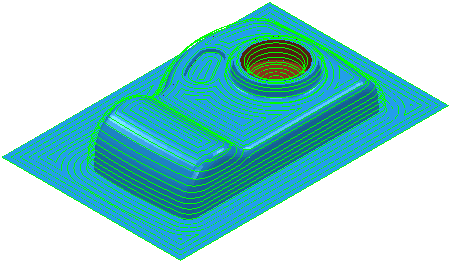

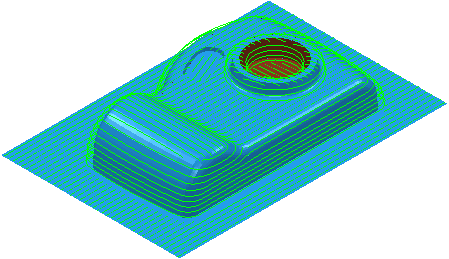

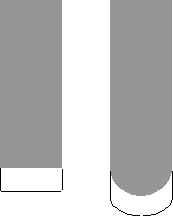

– Zeigt den 3D-Versatz-Werkzeugweg, der in die Steilbereiche überlappt.

– Zeigt den 3D-Versatz-Werkzeugweg, der in die Steilbereiche überlappt.

– Zeigt den Konstant-Z-Werkzeugweg.

– Zeigt den Konstant-Z-Werkzeugweg.

Steil — Die Optionen für den konstanten Z-Bereich des Werkzeugwegs.

Flach — Die Optionen für den Raster-/Versatzbereich des Werkzeugwegs.

Spirale — Wählen Sie diese Option, um einen spiralförmigen Pfad zwischen zwei aufeinanderfolgenden geschlossenen Konturen anzulegen. Diese Option minimiert die Anzahl der Werkzeugabhebungen und maximiert die Bearbeitungszeit, bei Beibehaltung konstanterer Belastungsbedingungen und Ablenkungen auf dem Werkzeug.

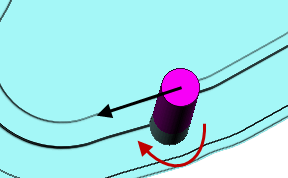

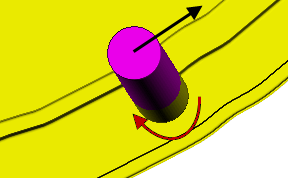

Durch die Auswahl von Spirale erfolgt die Konvertierung von:

In dieses um:

Schnittrichtung — Wählen Sie die Frästechnologie aus.

Wählen Sie eine Schnittrichtung aus den folgenden Optionen aus:

- Gleichlauf — Wählen Sie dies aus, um Werkzeugwege zu erstellen, die soweit möglich nur Gleichlauffräsen einsetzen. Das Werkzeug befindet sich links von der bearbeiteten Kante, in Richtung der Werkzeugbewegung gesehen.

- Gegenlauf — Wählen Sie dies, um soweit möglich Werkzeugwege anzulegen, die nur Gegenlauf oder Gegenlauffräsen verwenden. Das Werkzeug befindet sich rechts der bearbeiteten Kante, in Richtung der Werkzeugbewegung gesehen.

- Beliebig — Wählen Sie dies, um Werkzeugwege anzulegen, die sowohl Gegenlauf als auch Gleichlauffräsen verwenden. Dadurch werden die Werkzeugrückzüge und Werkzeugbewegungen verringert.

Bahnabstand – Geben Sie den Abstand zwischen aufeinanderfolgenden Bearbeitungsbahnen ein. Die Z-Zustellung ist für die Steilbereiche des Werkzeugwegs vorgesehen.

Bahnabstand – Geben Sie den Abstand zwischen aufeinanderfolgenden Bearbeitungsbahnen ein. Der Bahnabstand bezieht sich auf die Flachbereiche des Werkzeugwegs.

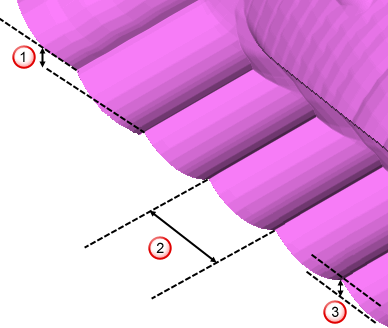

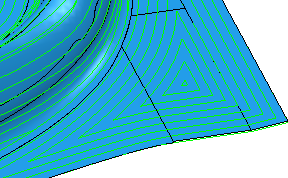

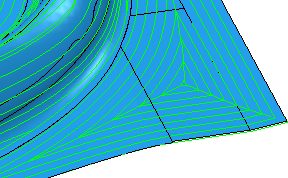

– Zeigt den Bahnabstand des 3D-Versatz-Werkzeugwegs in den Flachbereichen.

– Zeigt den Bahnabstand des 3D-Versatz-Werkzeugwegs in den Flachbereichen.

– Zeigt die Z-Zustellung des Konstant-Z-Werkzeugwegs in den Steilbereichen.

– Zeigt die Z-Zustellung des Konstant-Z-Werkzeugwegs in den Steilbereichen.

Bahnabstand vom Werkzeug kopieren — Klicken Sie hierauf, um die radiale Schnitttiefe aus den aktiven Werkzeug-Schnittdaten zu laden. Die radiale Schnitttiefe wird senkrecht zur Werkzeugachse gemessen.

Bahnabstand vom Werkzeug kopieren — Klicken Sie hierauf, um die radiale Schnitttiefe aus den aktiven Werkzeug-Schnittdaten zu laden. Die radiale Schnitttiefe wird senkrecht zur Werkzeugachse gemessen.

Geändert — Wenn angezeigt, wird der von Ihnen (oder von einem anderen Benutzer) eingegebene Wert angezeigt. Klicken Sie auf

Geändert — Wenn angezeigt, wird der von Ihnen (oder von einem anderen Benutzer) eingegebene Wert angezeigt. Klicken Sie auf  , um diesen Wert in den automatisch berechneten Wert umzuändern.

, um diesen Wert in den automatisch berechneten Wert umzuändern.

zu

zu  .

.

Spitzenhöhe – Geben Sie die maximale Spitzenhöhe ein und verwenden Sie diesen Wert, um den Bahnabstand festzulegen. PowerMill berechnet den Bahnabstandswert, um bei der Bearbeitung einer um 45

Spitzenhöhe – Geben Sie die maximale Spitzenhöhe ein und verwenden Sie diesen Wert, um den Bahnabstand festzulegen. PowerMill berechnet den Bahnabstandswert, um bei der Bearbeitung einer um 45 geneigten Ebene eine Spitzenhöhe der Bearbeitungstoleranz unter Einsatz des aktuellen Werkzeugs vorzugeben. Dies stellt bei jeder vorgegebenen Toleranz die Spitzenhöhe für den ungünstigsten Fall dar.

geneigten Ebene eine Spitzenhöhe der Bearbeitungstoleranz unter Einsatz des aktuellen Werkzeugs vorzugeben. Dies stellt bei jeder vorgegebenen Toleranz die Spitzenhöhe für den ungünstigsten Fall dar.

Z-Zustellung

Z-Zustellung

Bahnabstand

Bahnabstand

Spitzenhöhe

Spitzenhöhe

Weitere Informationen finden Sie unter Verknüpfung zwischen Bahnabstand und Spitzenhöhe.

Typ – Wählen Sie, ob PowerMill einen Raster oder einen Versatz-Werkzeugweg in den Flachbereichen erstellen soll.

Typ – 3D-Versatz

Typ – Raster

Glätten – Wählen Sie diese Option, um Versatzkonturen von Werkzeugwegsegmenten über dem Modell zu glätten.

Durch die Auswahl von Glätten erfolgt die Konvertierung von:

in:

Mittellinie – Wählen Sie dies, um eine Bahn über der Mittellinie der Kantenschnittstellen von Werkzeugwegen einzubeziehen. Dadurch werden kleine Spitzen, die an den Schnittstellen entstehen, entfernt.

Mittellinie aus:

Mittellinie ein:

Offene Taschen optimieren – Wenn diese Option ausgewählt ist, optimiert sie die Schnittbedingungen für offene Taschen. Dies verbessert die Werkzeugeingangs- und -ausgangspositionen, führt zu mehr offenen Durchgängen und reduziert die Richtungsänderungen des Werkzeugs, was zu einer besseren Oberflächengüte führen kann.

Toleranz – Geben Sie einen Wert ein, um die Genauigkeit zu bestimmen, mit der der Werkzeugweg den Konturen des Modells folgt.

Aufmaß – Geben Sie die Materialmenge ein, die auf dem Bauteil verbleiben soll. Klicken Sie auf die Schaltfläche Aufmaß  , um das Feld Aufmaß in Radialaufmaß

, um das Feld Aufmaß in Radialaufmaß  Axialaufmaß

Axialaufmaß  zu trennen. Verwenden Sie dies, um separate Werte für Radialaufmaß und Axialaufmaß als unabhängige Werte anzugeben. Separate Werte für Radialaufmaß und Axialaufmaß sind für orthogonale Bauteile hilfreich. Sie können unabhängige Aufmaße bei schrägwandigen Bauteilen verwenden, doch ist es in diesen Fällen schwieriger, das Resultat vorherzusagen.

zu trennen. Verwenden Sie dies, um separate Werte für Radialaufmaß und Axialaufmaß als unabhängige Werte anzugeben. Separate Werte für Radialaufmaß und Axialaufmaß sind für orthogonale Bauteile hilfreich. Sie können unabhängige Aufmaße bei schrägwandigen Bauteilen verwenden, doch ist es in diesen Fällen schwieriger, das Resultat vorherzusagen.

Radialaufmaß — Geben Sie das Radialversatz vom Werkzeug ein. Bei der 2,5-Achsen- oder 3-Achsenbearbeitung verbleibt bei Verwendung eines positiven Wertes Material auf vertikalen Wänden.

Radialaufmaß — Geben Sie das Radialversatz vom Werkzeug ein. Bei der 2,5-Achsen- oder 3-Achsenbearbeitung verbleibt bei Verwendung eines positiven Wertes Material auf vertikalen Wänden.

Axialaufmaß — Geben Sie den Versatz vom Werkzeug nur in der Werkzeugachsenrichtung ein. Eine 2,5-Achsen- und 3-Achsenbearbeitung führt dazu, dass Restmaterial auf den horizontalen Flächen verbleibt.

Axialaufmaß — Geben Sie den Versatz vom Werkzeug nur in der Werkzeugachsenrichtung ein. Eine 2,5-Achsen- und 3-Achsenbearbeitung führt dazu, dass Restmaterial auf den horizontalen Flächen verbleibt.

Komponentenaufmaß – Klicken Sie, um das Dialogfeld Komponentenaufmaß zu öffnen, in dem Sie die Aufmaße der verschiedenen Flächen angeben können.

Komponentenaufmaß – Klicken Sie, um das Dialogfeld Komponentenaufmaß zu öffnen, in dem Sie die Aufmaße der verschiedenen Flächen angeben können.