はじめに

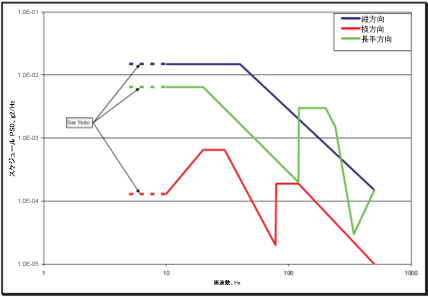

前の演習では、高いエネルギーの道路荷重の入力に対応する固有モード(固有振動数)があることを確認しました。理想的には、マフラーがそのような周波数で励振しないようにする必要があります。問題のあるモードが、曲面のエネルギーがピークになる部分から外れるように設計を変更できる場合は、振動の影響による疲労が発生する可能性を最小限に抑えられます。高いエネルギーや励振周波数を回避するためにモードを移動するプロセスは、モード回避と呼ばれます。

1. モデルを開き、Autodesk Inventor Nastran 環境を開始する

Autodesk Inventor を起動し、Muffler&Brackets.iam をトレーニング演習フォルダの Section 23 - Muffler - Modal Avoidance サブフォルダから開きます。

リボンの[環境]タブをクリックして、Autodesk Inventor Nastranをクリックします。

2. エンド キャップおよびバルクヘッドの厚さを設定する

380 Hz モードおよび 410 Hz モードは、道路荷重の縦方向のカーブの下降領域に非常に近い位置にあります。これらのモードを 20 ~ 25% 押し上げると、この周波数に対する感度を低減できます。バルクヘッドとエンド キャップの厚さを設定して、これらのモードの位置を変えることができます。

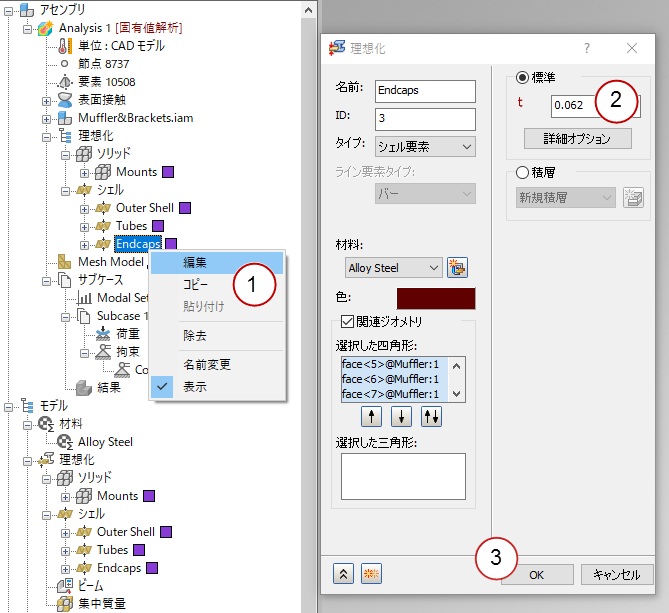

- 解析ツリーで、[理想化]リストの[エンドキャップ]を右クリックして、[編集]をクリックします。

- 厚さ[t]を「0.062」に変更します。

- [OK]をクリックします。

3. 取り付けブラケットの厚さを設定する

同様に、102 Hz モードは、道路荷重の横方向のカーブの下降領域に近い位置にあります。適切に変更しようとすると、200 ~ 330% の増加が必要になります。ただし、小さなパーツで材料の厚さを増加してもコストへの影響は大きくありません。

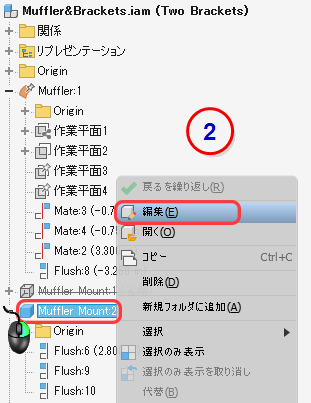

- [Autodesk Nastran を終了]をクリックして、Inventor のモデル編集環境に戻ります。

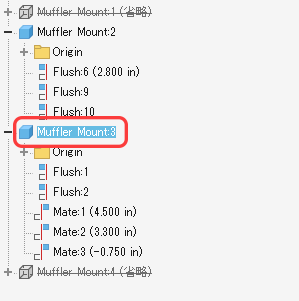

- [マフラー設置: 2]を右クリックして、[編集]を選択します。

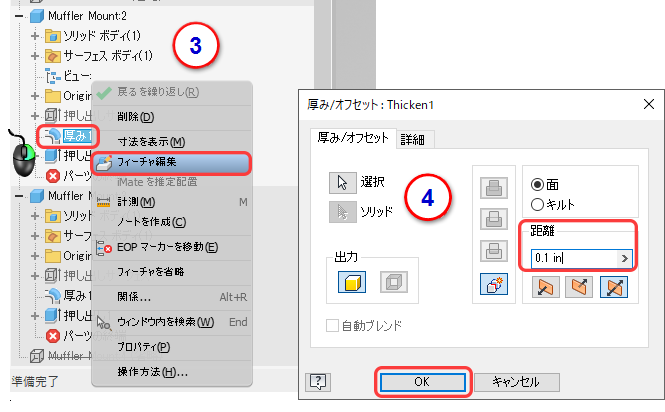

- [厚さ設定 1]を右クリックして、[フィーチャを編集]を選択します。

- [距離]に「0.1」と入力して、[OK]をクリックします。

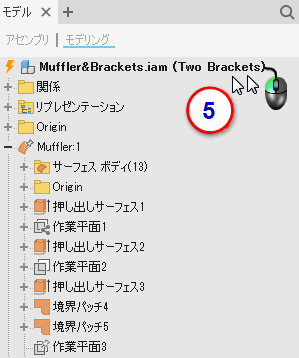

- 最上位のブランチ[Muffler&Brackets.iam (ブラケット 2 つ)]をダブルクリックします。

- 手順 2 から 5 を繰り返して、[マフラー設置: 3]の厚さを「0.1」に変更します。

4. メッシュを更新して、解析を実行する

Inventor Nastran に戻ります([環境]、Autodesk Inventor Nastranの順にクリックします)。

- モデルが変更されたため、メッシュは最新ではありません。リボンの[メッシュを生成]をクリックします。

- メッシュが完成したら、[実行]]をクリックします。

5. 結果を確認する

- [オプション]をクリックし、[サブケース]メニューを展開してモードごとの周波数を確認します。

|

最初の設計 |

2 番目の設計 |

モード形状 |

|

|---|---|---|---|

|

モード 1 |

95 |

101 |

同一 |

|

モード 2 |

379 |

564 |

横方向 |

|

モード 3 |

405 |

625 |

縦方向のオイル缶 |

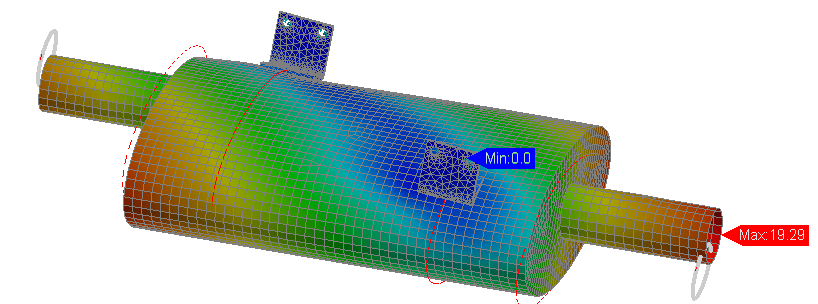

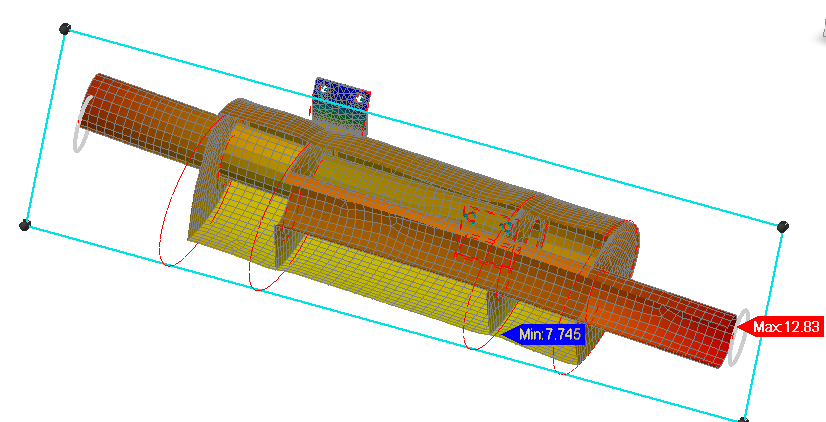

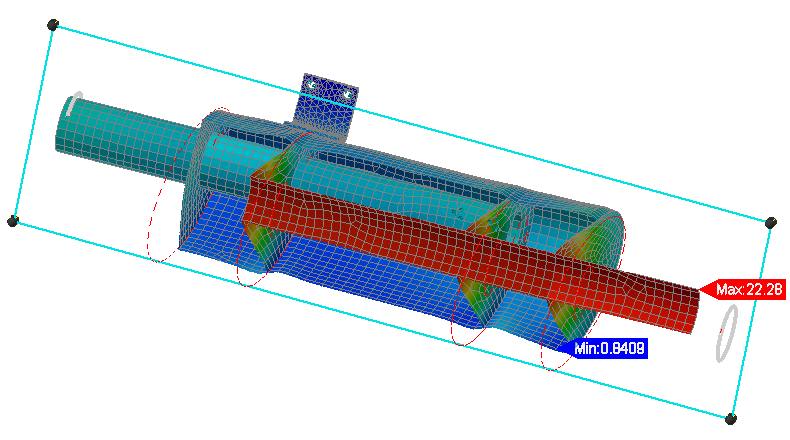

縦方向のモードの場合に、振動の影響による破壊の可能性を最小限に抑える必要がある場所が正確に押されていることを確認できます。

モード 1:

モード 2:

モード 3:

まとめ

この演習では、ジオメトリを修正して、問題のあるモードが、曲面のエネルギーがピークになる部分から外れるようにしました。エンド キャップとブラケットの厚さを増やすことで、これを実行しました。