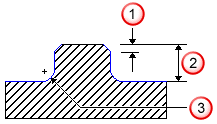

凸台特征可以去除凸台曲线和毛坯边界之间的所有材料。

|

|

|

要在一个曲面上创建多个凸台,请使用多条曲线仅创建一个凸台特征。这样可以防止刀具路径互相重叠,并使您可以指定要保留不加工的材料。任何凸台曲线都不应相交或互相包含。在零件中的同一高度构建多个凸台时,应将所有凸台曲线包含在同一个凸台特征中。

凸台特征可以去除材料直到毛坯边界,包括您可能已在凸台肩部高度上方放置的其他任何特征。要限制由凸台特征铣削掉的区域,请使用毛坯曲线或设置总毛坯属性。

如果使用残留模型,则会将刀具路径修剪到毛坯以防止气侵。

FeatureCAM 按照以下常规过程创建凸台特征:

- 对曲线执行分析,并使用刀具直径和长度作为选择标准,确定要使用的刀具。

- 对于刀具直径,FeatureCAM 将分析用于定义凸台的曲线,并选择可以在不过切的情况下切削凸台的最大刀具。(请参见圆弧半径的刀具 %)。

- 对于刀具长度,FeatureCAM 将选取刀槽长到能够切削到凸台高度底部的刀具。

- 如果未找到满足标准的刀具,则将会显示错误并且不会生成 NC 代码。

系统会自动为粗加工和精加工路径选择端铣刀,但您可以修调自动选择的刀具,以指定面铣刀。

- 使用可自定义的进给/转速数据库选择进给和转速。进给和转速根据毛坯材料确定。

- 基于凸台的高度,可能以多个 Z 下切步距执行粗加工路径。

粗加工的重要方面如下:

- 到达深度 — 刀具必须到达深度,这可以通过 Z 轴之字形操作(这是默认设置,受“最大斜向角度”影响)、下切或预钻(请参见“预钻直径”和“预钻点”)完成。

- 垂直步距 — 粗加工路径可以具有切削深度不超过刀具半径 100%(请参见“粗加工切削深度”和“粗加工路径 Z 增量”)的垂直步距。

- 水平行距 — 当跨过特征时,FeatureCAM 使刀具侧向移动刀具直径的一定百分比(使用“粗加工路径 %”控制)。

- 精加工余量 — 粗加工路径包含“精加工余量”属性,用于控制要为精加工路径留下多少材料。默认值为 0.02。

- 执行精加工路径。默认情况下,不对底部进行精加工。粗加工刀具可以去除 Z 方向上的所有材料。这由“精加工底部”控制,启用此选项可使用平头端铣刀精加工特征的底部,直到任何底部半径(如果存在)的开始处。

有关精加工的重要方面如下所述:

- 刀具选择 - 执行粗加工路径后,会使用粗加工刀具来精加工凸台。“使用精加工刀具”可命令 FeatureCAM 选择单独的精加工刀具(除非您修调特征,否则将具有相同特征)。

- 斜向切入 — 精加工路径沿着等于刀具直径一定百分比(请参见“斜向直径”)的圆弧斜向切入材料。

- 精加工路径和重叠 - 刀具绕凸台移动由“精加工路径”设置的次数,并与开始点重叠由“精加工重叠”控制的量。

- 斜向切出 — 使用与斜向切入大小相同的另一个圆弧,使刀具从经过精加工的壁离开。

- 退刀 — 从毛坯区域和设置中移除刀具以用于下一个操作。

创建多高度凸台特征或在型腔特征中创建具有不同高度的岛的步骤:

- 为凸台或岛创建曲线,并在 Z 方向上将其平移到适当的位置。

- 使用此曲线作为凸台曲线或型腔的岛曲线。

另请参见:

平倒角

平倒角

高度

高度

底部半径

底部半径