您可以使用“铣削特征属性”对话框的“辅助”选项卡来编辑铣削特征的加工选项。

B 轴夹具位置 - 这适用于 B 轴车/铣特征。

精加工前平倒角 - 启用该选项可在精加工操作之前执行平倒角操作。

去毛刺倒角半径 — 输入半径,以按指定的半径自动修圆特征的尖锐外部拐角。特征的形状不会更改,但刀具路径会修改以反映修圆。

等于切削深度 — 启用此选项可使每个 Z 下切步距的深度相等。

进给修调 % - 输入 FeatureCAM 生成的进给率的缩放系数。小于 100 的值可减小计算的进给率。大于 100 的值可增加进给率。

最大主轴 RPM — 输入要使用的最大主轴转速(以 RPM 为单位)。

最小拐角半径 — 输入半径,以按指定的半径自动修圆特征的内部拐角。特征的形状不会更改,但刀具路径会修改以反映修圆。

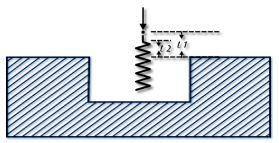

下切间隙 — 输入高于刀具进给时所执行操作的距离。您可以在“下切”选项卡上为精加工操作修调此值。

在下图中标记为 L1。

对于深钻孔,钻将退刀到啄孔之间的这一距离。对于铣削特征,默认情况下将使用相同的值进行粗加工和精加工。因此,刀具将从特征的顶部进给到底面,然后再进行切削。若要使刀具向下进给到特征,请将操作的“下切间隙”设置为负值,但需确保该值高于特征的底面。

若要快进到深度,可以使用负“下切间隙”或者选择“相对下切”。

下切速率修调 % - 该选项为初始下切到用于铣削操作的材料期间使用的进给率提供缩放值。

退刀到下切间隙 - 启用该选项可以在切削后退刀到下切间隙,而不是更高的 Z 快进平面。

主轴 RPM 修调 % - 输入 FeatureCAM 生成的速率的缩放系数。小于 100 的值可减小速率,而大于 100 的值可增加速率。

样条公差 - 如果将轮廓定义为样条,将使用圆弧和直线来近似生成。输入近似的公差值。公差越小,轮廓越光顺。

子夹具 ID - 该选项使您可以为每个特征使用单独的夹具偏移,其对应于 XBUILD 中的 <SUBFIXTURE> 保留字。例如,如果“夹具 ID”为 54,您输入的“子夹具 ID”为 1,则输出为 54.1。

对于阵列,在“子夹具 ID 开始”和“子夹具 ID 增量”中分别输入值。例如,如果“夹具 ID”为 54,您输入的“子夹具 ID 开始”为 1 且“子夹具 ID 增量”为 1,则输出为 54.1、54.2、54.3 等。

子夹具 ID 增量 - 请参见子夹具 ID。

子夹具 ID 开始 - 请参见子夹具 ID。

圆弧半径的刀具 % - 该选项控制自动选择的刀具的尺寸。

Z 快进平面 — 输入在 Z 轴方向上高于零件的最小安全距离。

在执行快进移动以离开某个特征之前,刀具退到为该特征设置的“Z 快进平面”。如果下一个特征具有不同的“Z 快进平面”设置,则快进移至下一个特征会更改 Z 高度,即更改 Z 坐标。这样,当刀具到达下一个特征处时,实际位于的是该下一特征的 Z 快进平面处。

该值相对于当前用户坐标系中毛坯的顶部。与“下切间隙”进行比较。