钻孔参考

“制造”>“铣削”或“车削”>“钻孔”![]()

钻孔是用于在工件中创建孔的常用加工任务。此功能通常会触发 CNC 控制器固定循环。这些循环包含用于特定孔加工任务的常见运动。通常有用于基本钻孔、深孔钻孔、深镗孔、镗孔和攻螺纹的固定循环。最终代码中的固定循环输出取决于后处理器和机床的功能。

以下是您可以通过此刀具路径执行的钻孔运动的类型:

- 钻孔 - 通过快速退刀进行 G81 样式钻孔。

- 深镗孔 - 停留在底部并快速退刀进行 G82 样式钻孔。

- 断屑 - 在啄钻之间使用啄钻和部分退刀来断屑。

- 深钻孔 - 在啄钻之间使用啄钻和完整退刀进行深钻孔。

- 导引深钻孔 - 深钻孔 - 进行深钻孔,利用精确直径生成一个的圆形孔。适合于加工各种材料的深直孔。

- 攻螺纹 - 攻螺纹 (G84/G74)。同步主轴速度和进给。

- **攻螺纹同时断屑 - 攻螺纹同时断屑。

- 穿透 - 可以在穿透孔之前减少进给量并降低速度。

- 铰削 - 铰削同时退刀。

- 镗孔 - 镗孔切削,并在底部停留,然后退刀。

- 停止镗孔 - 镗孔切削(G86 样式),并且主轴停在底部,然后快速退刀。

- 精镗孔 - 转移离开孔侧,进行精镗孔切削。

- 后部镗孔 - 从后部进行镗孔加工。

- 圆形挖槽铣削 - 圆形挖槽铣削。

- 镗铣 - 镗铣。

- 螺纹铣削 - 螺纹铣削。

- 探头 - 用于使用探头刀具测量零件上的要素,或者使用机床中的宏定义 WCS。需要在后处理器中进行特殊处理,具体取决于使用的机床。

需要有关这些固定循环的更多信息?

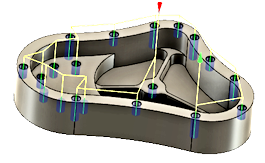

可以直接从零件形状的特征选择这些圆的输入形状,并且与其他 2D 操作一样,也可以从草图(例如:圆弧的圆心)选择输入形状。

当使用实体模型时,使用钻孔的最简单的方式是选择孔的圆柱面。此操作会为每个孔自动设置正确的毛坯高度和深度。钻孔会识别具有不同起始高度和深度的孔,以创建单一钻孔操作。请注意,在圆柱面中时,提供“选择相同直径”选项。这样可让您轻松、自动选择任何相似孔。

有关详细信息,请观看点钻孔视频。

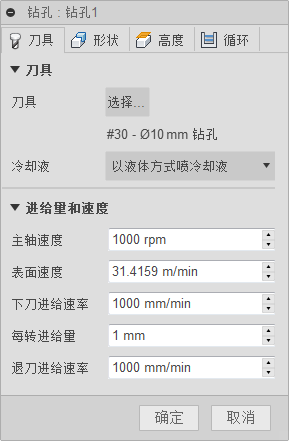

“刀具”选项卡设置

“刀具”选项卡设置

冷却液

选择用于机床的冷却液的类型。并非所有类型均适用于所有机床后处理器。

进给量和速度

主轴和进给速率切削参数。

- 主轴速度 - 主轴的旋转速度,以每分钟转数 (RPM) 表示

- 曲面速度 - 材料移过刀具切削边的速度(SFM 或米/分钟)

- 下刀进给速率 - 下刀进入毛坯时的钻孔进给速率

- 每转进给量 - 以每转进给量表示的下刀进给速率

- 退刀进给速率 - 退刀时使用的进给量,但不使用快速移动 (G0)

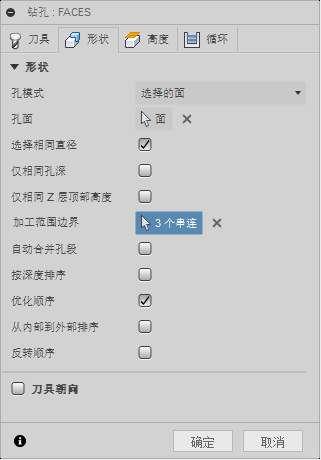

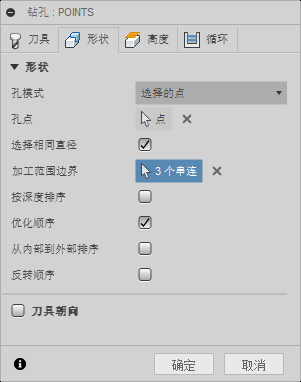

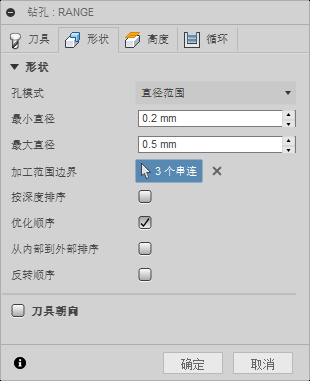

“形状”选项卡设置

“形状”选项卡设置

|

|

|

请观看此简短动画,了解有关孔选择过滤器的概述。

选择模式

指定哪些选择类型将用于查找钻孔位置。

选定的面 - 用于基于模型的特征选择,例如圆柱体或孔倒角。选择该选项后,将提供其他信息,如起始高度和孔深度。“选定的面”是用于拾取钻孔位置的首选方法,因为它会保持与模型特征的关联性,并且在模型更改时会更新钻孔操作。

选定的点 - 用于基于形状的孔选择,例如孔边或草图形状。它仅返回孔的 XY 位置和 Z 起始高度。

直径范围 - 基于孔的最小/最大尺寸范围,自动地进行选择。

操作中的剩余孔 - 这是基于操作的选择。创建回退操作,以自动选择由于碰撞避让而无法完成主钻孔操作的孔。使用此选项可创建次要操作,这些操作通常使用较长的刀具到达主要操作遇到碰撞的区域。

注意:主要操作必须启用“刀刃、轴和夹头”碰撞检查,并将“轴和夹头模式”设置为碰撞时失败,回退操作才能正常工作。选定的面 - 圆柱体 选定的面 - 倒角

选定的点 - 孔边 选定的点 - 草图点 选定的点 - 草图圆

孔面

包含选择用于钻孔的面的数量。用于基于模型的特征选择。使用“X”清除当前选择的所有项目。

孔点

包含选择用于钻孔的点或边曲线的数量。用于基于形状的孔选择。使用“X”清除当前选择的所有项目。

直径范围

打开用于创建最小和最大范围选择的参数集。不再需要从模型中实际选择特征。系统将基于指定的最小直径和最大直径值评估模型。使用该范围来包含或排除孔尺寸。如果零件使用表示不同加工工艺的尺寸进行造型,则该功能很有用。

示例:选择所有直径为 0.250 - 0.2501 的孔来执行钻孔,选择所有直径为 0.2505 - 0.2506 的孔来执行铰孔。

- 最小范围 - 设置要从模型中选择的最小直径的范围。

- 最大范围 - 设置要从模型中选择的最大直径的范围。

选择相同直径

选择与当前选定特征具有相同直径的所有孔。

单项选择将查找所有匹配的孔。使用该选项将与模型相关联。如果稍后添加具有相同直径的其他孔,则重新生成操作会在钻孔循环中自动包含添加的孔。

示例:如果激活此选项,然后选择一个 6 mm 孔和一个 12 mm 孔,则将自动选择零件上的每个 6 mm 和 12 mm 孔。

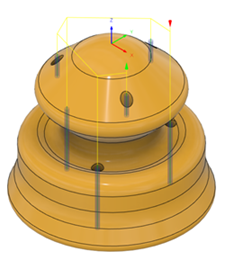

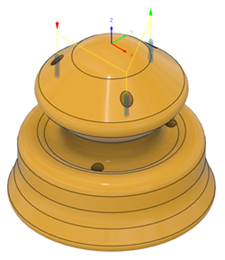

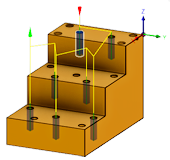

仅相同孔深

选中该选项可选择从顶部到底部距离与当前选定特征相同的所有孔。

示例:您可以使用该选项来区分不同深度的 6 mm 螺纹孔和 6 mm 钻孔。

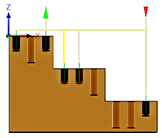

| 选择了短型 6 mm 孔 - ISO 视图 | 选择了短型 6 mm 孔 - 前视图 |

|

|

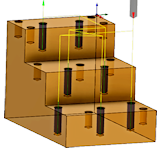

| 选择了长型 6 mm 孔 - ISO 视图 | 选择了长型 6 mm 孔 - 前视图 |

|

|

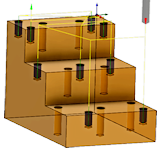

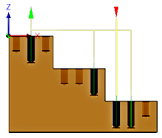

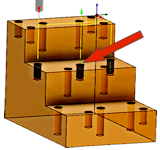

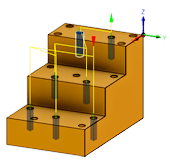

仅相同 Z 层顶部高度

选中该选项可选择 Z 层顶部高度与当前选定特征相同的所有孔。

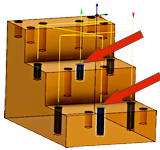

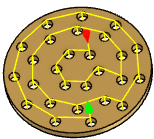

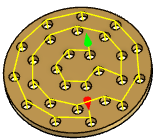

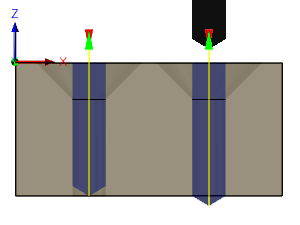

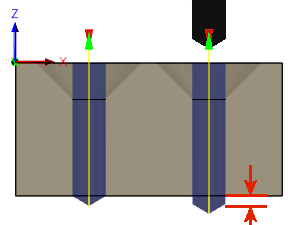

可以使用该选项将加工限制到一个 Z 层。下面的红色箭头指示选定的特征。

| 所有短型孔,位于中间层高度 | 所有短型孔,位于中间层高度 所有长型孔,位于下层高度。 |

|

|

检查遮挡

取消选中由于当前刀具朝向而无法钻取的具有相同直径的任何孔。

例如,如果孔位于零件的下侧并且钻头无法到达,则将不会钻该孔。

|

|

| 已取消选中 | 已选中 |

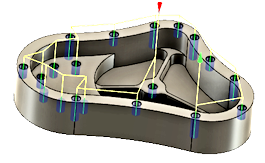

加工范围边界

将此选项与“选择相同直径”和“直径范围”结合使用以包含加工范围区域内的类似项目。选择任何边或草图边界以包含钻孔位置。使用多个边界或嵌套边界以包含或排除孔组。刀具路径将位于选定边界内,除非嵌套了边界。您可以相互嵌套几个边界。

在下面的示例中,选定的边界将以蓝色显示。

|

1) 草图边界 2) 包含内部的孔 3) 嵌套的边界 4) 排除内部区域 |

5) 草图边界 (2) 6) 仅选择边缘区域 7) 草图边界 (3) 8) 排除边缘区域 |

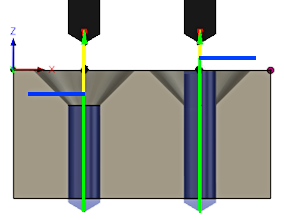

自动合并孔段

选中该选项可合并多个孔段。当启用该选项时,将包含所有孔段以确定钻孔的起始高度。所选的钻孔有深镗孔时,使用此选项。这将强制起始高度位于深镗孔顶部,而不是钻孔顶部。

示例:如果首先已对孔执行了点钻或深镗孔操作,则您可能希望从高于该加工区域一段间隙的位置处开始钻孔。启用“自动合并”将从高于最高孔段的位置开始钻孔。

|

左侧孔:“自动合并”已禁用 右侧孔:“自动合并”已启用 蓝线表示钻孔的起始高度。 |

按深度排序

将顺序从最高更改为最低,或者从最低更改为最高。取消选中该选项后,顺序将从最高 Z 层处的孔开始,然后逐渐下移。选中该选项将反转顺序。

| 禁用。 第一个孔位于最高 Z 层 |

已启用。 第一个孔位于最低 Z 层 |

|

|

排序

指定排序用于加工的孔的方式。

|

1) 对选定内容排序 2) 优化顺序 3) 由内到外 4) 按 X 运动排序 5) 按 Y 运动排序 |

反转顺序

选中该选项可更改已排序刀具路径的顺序。

| 禁用 | 启用 |

|

|

刀具朝向

如果加工平面与“设置”中的刀具平面不同,允许您重新定义加工平面,并且允许您更改工件坐标系原点(WCS - XYZ 零)。“刀具朝向”可设置工作 XY 加工平面,并允许您倾斜主轴线(Z 轴)。这可用于为第 4 个轴建立索引并定位第 5 个轴。也称为 3+2 轴位置。

“朝向”下拉菜单提供了以下选项来设置 X、Y 和 Z 空间坐标轴的轴朝向:

- 设置 WCS 朝向 - 使用当前设置的工件坐标系 (WCS) 来确定刀具朝向。

- 模型朝向 - 使用当前零件的坐标系 (WCS) 来确定刀具朝向。

- 选择 Z 轴/平面和 X 轴 - 选择一个面或边来定义 Z 轴,并选择另一个面或边来定义 X 轴。Z 轴和 X 轴可以翻转 180 度。

- 选择 Z 轴/平面和 Y 轴 - 选择一个面或边来定义 Z 轴,并选择另一个面或边来定义 Y 轴。Z 轴和 Y 轴可以翻转 180 度。

- 选择 X 轴和 Y 轴 - 选择一个面或边来定义 X 轴,并选择另一个面或边来定义 Y 轴。X 轴和 Y 轴可以翻转 180 度。

- 选择坐标系 - 基于模型中定义的用户坐标系设置此操作的特定刀具朝向。这将使用现有坐标系的原点和朝向。如果您的模型不包含适用于您的操作的点和平面,则使用该选项。

通过“原点”下拉菜单,您可以移动工件坐标系原点(WCS - XYZ 零点)。它提供了以下选项来定位原点:

- 设置 WCS 原点 - 使用当前设置的工件坐标系 (WCS) 原点来确定刀具原点。

- 模型原点 - 使用当前零件的坐标系 (WCS) 原点作为刀具原点。

- 选择的点 - 选择顶点或边来确定空间坐标轴原点。

- 毛坯边界盒点 - 在毛坯边界盒上选择一点来确定空间坐标轴原点。

- 模型盒点 - 在模型边界盒上选择一点作为空间坐标轴原点。

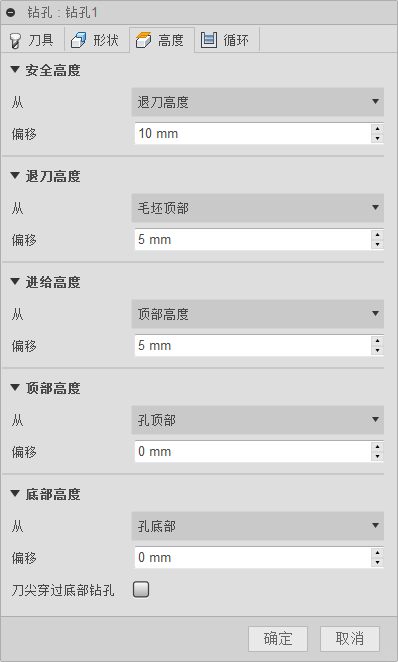

“高度”选项卡设置

“高度”选项卡设置

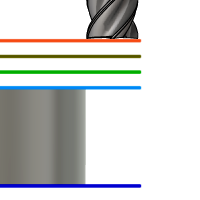

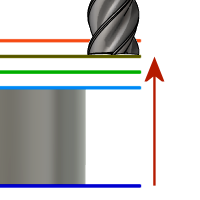

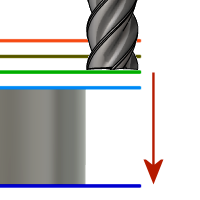

安全高度

“安全高度”是刀具沿其路径快速移动到刀具路径起点的第一高度。

安全高度

- 退刀高度:相对于“退刀高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

安全高度偏移

“安全高度偏移”将会应用,并且是相对于在上述下拉列表中选择的安全高度。

退刀高度

“退刀高度”用于设置在进入下一个切削加工路径之前刀具向上移动的高度。“退刀高度”应设置为高于“进给高度”和“顶部高度”。“退刀高度”与后续偏移一起使用来确立高度。

退刀高度

- 安全高度:相对于“安全高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

退刀高度偏移

“退刀高度偏移”将会应用,并且是相对于在上述下拉列表中选择的退刀高度。

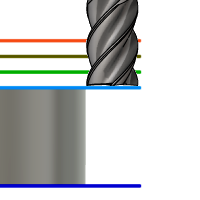

进给高度

“进给高度”用于设置刀具在更改进给/下刀速率以进入零件之前快速移动的高度。应在“顶部”之上设置“进给高度”。钻孔操作将使用该高度作为初始进给高度和退刀啄钻高度。“进给高度”与后续偏移一起使用来确立高度。

进给高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 已禁用:禁用“进给高度”会导致刀具快速下降到导入位置。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

进给高度偏移

“进给高度偏移”将会应用,并且是相对于在上述下拉列表中选择的进给高度。

顶部高度

“顶部高度”用于设置描述切削顶部的高度。应在“底部”之上设置“顶部高度”。“顶部高度”与后续偏移一起使用来确立高度。

顶部高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

顶部偏移

“顶部偏移”将会应用,并且是相对于在上述下拉列表中选择的顶部高度。

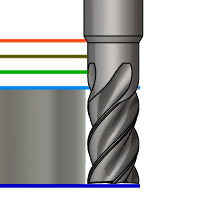

底部高度

“底部高度”可确定刀具下降到毛坯的最终加工高度/深度和最低深度。需要在“顶部”之下设置“底部高度”。“底部高度”与后续偏移一起使用来确立高度。

底部高度

底部高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

- 到倒角宽度:允许刀具充分钻孔,以使倒角与输入参数相匹配。输入参数不应超过刀具的倒角宽度。计算的高度偏移取决于刀具的参数(直径、刀尖直径和刀尖角度)以及孔的直径。可接受的选项包括圆柱面、圆或圆弧。

- 到倒角直径:新孔的直径应等于输入参数。因此,输入参数不应超过刀具的直径。计算的高度偏移取决于刀具的参数,而与选择的孔无关。可接受的选项包括圆柱面、圆或圆弧。

底部偏移

“底部偏移”将会应用,并且是相对于在上述下拉列表中选择的底部高度。

刀尖穿过底部钻孔

启用该选项时,刀尖将钻穿孔底。它会将钻口定位到孔底的完整直径。它还允许刀具使用“穿透深度”完全钻通底部或越过底部。

|

左侧孔:深度为到刀尖(取消选中) 右侧孔:深度为到钻口(选中) |

穿透深度

指定为确保刀尖整齐地穿过零件,刀口需要钻穿孔底多长距离。

|

左侧孔:穿透 0.0 英寸 右侧孔:穿透 0.06 英寸 |

重要说明:穿透可能导致刀具切入零件下面的夹具或材料。

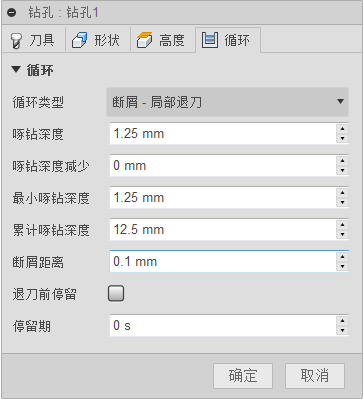

“循环”选项卡设置

“循环”选项卡设置

循环类型

循环类型是钻孔循环的类型。Fusion 提供了许多预定义(固定)钻孔循环。

选择钻孔循环决定了可为钻孔操作指定的参数。

- 钻孔 - 快速退刀 - 进给到编程深度并快速退刀。用于中心钻孔、点钻和深度在刀具直径三倍以下的孔。

- 深镗孔 - 停留并快速退刀 - 进给到编程深度、停留指定时间并快速退刀。用于为螺杆在浅平面间隙上创建平底。停留改进了孔底面上的精加工。

- 断屑 - 局部退刀 - 适用于深度超过刀具直径三倍或四倍的孔。使用多个啄钻,以定期退刀来断屑和/或让冷却液进入孔。这也称为啄钻。

- 深钻孔 - 完整退刀 - 与断屑类似,但刀具完全退出孔以清除切屑和/或用冷却液充满孔。这也称为啄钻。

- 穿透 - 可以在穿透孔之前减少进给量并降低速度。

- 导引深钻孔 - 深钻孔 - 标准枪钻具有一个有效的切削边。此独特的刀头形状不同于传统的麻花钻。在钻孔时,导向块会磨光孔,从而使孔保持笔直。该活动会生成一个具有精确直径且非常圆的孔,也可以通过多种材料生成深的直孔。

- 攻螺纹 - 攻螺纹是在孔中切削螺纹以拧上螺杆的过程。使用与螺杆类似的多点刀具,在圆孔中攻右侧或左侧螺纹。

- 左侧攻螺纹 - 为左侧螺杆创建螺纹孔。攻螺纹进入孔时按逆时针方向旋转,反转以退出孔。

- 右侧攻螺纹 - 为右侧螺杆创建螺纹孔。攻螺纹进入孔时按顺时针方向旋转,反转以退出孔。

- 攻螺纹 (断屑) - 通过多次进给和退刀,每次深一点,直到达到最终深度,来创建螺纹孔。

- 铰削 - 退刀 - 进给,并在到达最终深度后立即退刀。这是一个精确孔精加工操作。

- 镗孔 - 停留并退刀 - 与铰削类似,但包括底部深度处的停留。

- 停止镗孔 - 停止并快速退刀 - 向深处进给,停止主轴旋转并快速退刀。此操作在退刀期间沿壁拖动镗孔镶件。

- 精镗孔 - 偏移量 - 与停止镗孔类似,但它在执行退刀移动前,会定向镶件的刀尖,并进行移动,使其远离镗孔壁。

- 后部镗孔 - 向孔内部深处移动,然后停止,而反转深镗孔刀具则固定。然后,主轴启动,刀具进给,以对零件背面进行深镗孔加工。

- 圆形挖槽铣削 - 此选项可用于在控件上启动自定义固定循环,以进行圆形挖槽。

- 镗铣 - 此选项可用于在控件上启动自定义固定循环,以进行螺旋镗铣。

- 螺纹铣削 - 此选项可用于在控件上启动自定义固定循环,以进行螺纹铣削。

- 自定义 - 用于使用探头刀具测量零件上的要素,或者使用机床中的宏定义 WCS。需要在后处理器中进行特殊处理,具体取决于使用的机床。在“设置”下拉列表下,查看更高级的探测功能。

啄钻深度

设置第一次啄钻移动的深度,该次移动将从材料中切入和切出以清除和断开切屑。

啄钻深度减小

每次啄钻减小的啄钻深度。

最小啄钻深度

允许的最小啄钻深度。

累计啄钻深度

指定强制完整退刀的啄钻深度。

断屑距离

通过断屑操作,钻会在进入孔之后回退指定距离以防止切屑粘合。

退刀前停留

允许在啄钻退刀之前停留,以除去切屑。这样可大幅提高刀具的提升能力,具体取决于所加工的材料。

停留期

“停留期”是停留时间(以秒为单位)。通过指定停留时间,可让所有轴运动停止指定时间,同时让主轴继续以指定 rpm 旋转。这可用于确保在从孔中退刀之前清除切屑,并且通常会提高孔的精加工质量。

通常,1/4 秒到 1 秒的停留时间就足够了。例如,在该字段中指定 0.25 或 1/4 将会停留 1/4 秒。

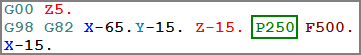

当后处理钻孔循环时,可以将停留时间指定为钻孔循环参数之一(通常为 P),并且在大多数情况下是以毫秒 (ms) 为单位的输出。

G82 中 250 毫秒的停留时间

当使用扩展的周期发布时,停留时间将输出为常规停留命令 (G4)。

若要计算可确保至少完成一次完整旋转的最短停留时间,请使用 60 除以主轴速度得到的值。例如,在 RPM 为 350 时,最短停留时间应为 60/350 = 0.171s(可以四舍五入为 0.2s)。