Eine Rolle wird von einer Faserplatzierungsmaschine zum Anwenden von Garnen auf eine Oberfläche verwendet. Sie können verschiedene Typen von Rollen mit eigenen Eigenschaften und Parametern erstellen. Passen Sie die Parameter der in Ihrer Fertigungsumgebung verwendeten Ausstattung an. Die meisten Parameter werden im Dialogfeld Rolle dargestellt, das beim Hinzufügen oder Bearbeiten einer Rolle geöffnet wird. Einige dieser Abbildungen werden hier aufgeführt.

Beim Eingeben von Werten im Dialogfeld Rolle werden Standard-Maßeinheiten wie mm, in, ft (Länge) und N, lbf (Kraft) akzeptiert. Diese werden automatisch in die Standardeinheiten des aktuellen Dokuments konvertiert.

Komprimierbare Rolle

Eine komprimierbare Rolle ist eine Rolle mit einem Segment, die ihre maximale Verdichtungskraft über die gesamte Rolle verteilt. Sie besteht aus Festkörpermaterial wie Silikon und ist normalerweise biegbar, sodass sie beim Drücken gegen eine Oberfläche komprimiert wird.

Bearbeiten Sie Parameter für segmentierte Rollen im Dialogfeld Rolle.

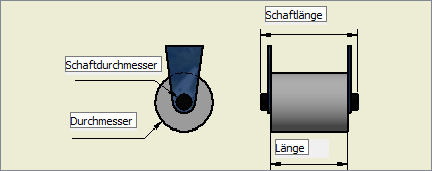

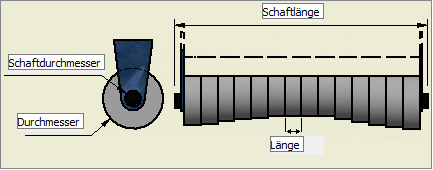

- Durchmesser

- Der Durchmesser der Rolle.

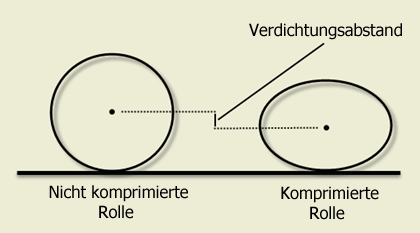

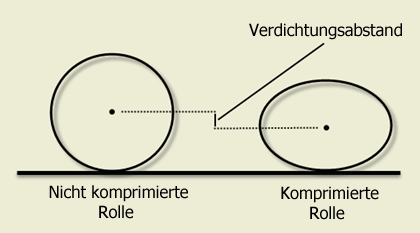

- Verdichtungsabstand

- Der maximale Abstand, um den der Mittelpunkt der Rolle verschoben werden kann, wenn sie gegen eine Oberfläche komprimiert wird.

Es ist wichtig, die Position des Mittelpunkts der Rolle zu kennen, da sich dieser auf die Normalenvektoren der NC-Punkte auswirkt und Situationen mit mangelhafter Verdichtung beseitigt. Die gesamte Rotation der Normalenvektoren erfolgt um den Mittelpunkt der Rolle. Der Verdichtungsabstand ist auch wichtig für Rotationen zur Kollisionsvermeidung.

- Länge der Welle

- Die Länge der Welle, auf der die Rolle befestigt ist. Diese sollte länger sein als die Rolle selbst.

- Wellendurchmesser

- Der Durchmesser der Welle.

- Verdichtungskraft

- Die erforderliche Kraft in Newton (N), um die Rolle auf ihren maximalen Verdichtungsabstand zu komprimieren. Die Kraft wird über den Maschinenkopf auf die Rolle angewendet. Sie können Beträge nach Wunsch in Pfund-Kraft eingeben (z. B. "100lbf"), diese werden in Newton umgewandelt.

- Länge

- Die Länge der Rolle.

Mechanische Rolle

Eine mechanisches Rolle ist eine aus mehreren Segmenten bestehende Rolle, die es Ihnen ermöglicht, unterschiedliche Verdichtungskräfte und -abstände für jedes Segment zu verwenden. Jedes Segment ist mit einer Feder angebracht.

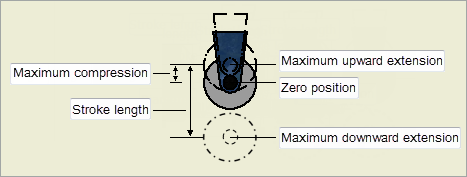

Wenn eine mechanische Rolle auf einer Oberfläche ruht, betrachten Sie ihre Startposition als Null-Position. Durch die Feder kann sie aus der Null-Position nach oben in die Maschine geschoben werden, während sie über eine hervorgehobene Oberfläche bewegt wird, beispielsweise um 2 Zoll. Dies ist die maximale Komprimierung. Sie kann auch aus der Null-Position nach unten erweitert werden, wenn sie gegen eine abgesenkte Oberfläche bewegt wird (z. B. 3 Zoll aus der Null-Position nach unten). Der Gesamtabstand zwischen der äußersten Erweiterung nach unten und der maximalen Komprimierung nach oben wird als Hublänge bezeichnet. Beispielsweise ergeben 2 + 3 Zoll eine Hublänge von 5 Zoll.

Bearbeiten Sie allgemeine mechanische Rolleneigenschaften im Abschnitt Geometrie im Dialogfeld Rolle. Bearbeiten Sie Segmentwerte in der Tabelle Segmente im Dialogfeld Rolle.

- Durchmesser

- Der Durchmesser der Rolle.

- Länge

- Die Länge des Segments.

- Hublänge

- Der Abstand zwischen der maximalen Erweiterung nach oben und der maximalen Erweiterung nach unten.

- Maximale Komprimierung

- Der Abstand zwischen der maximalen Erweiterung nach oben und der Null-Position. Dies ist das Maximum, um das die Rolle nach oben in den Maschinenkopf gedrückt werden kann.

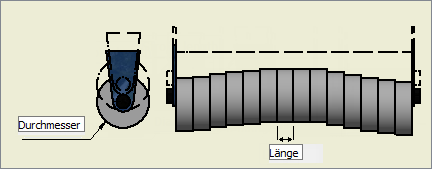

Segmentierte Rolle

Eine segmentierte Rolle besteht aus mehreren komprimierbaren Rollen auf einer Welle.

Jedes Segment kann die eigene Kraft auf die Oberfläche anwenden. Dies ist besonders praktisch bei großen konvexen oder konkaven Oberflächen, wo die externen Segmente bei der Anwendung nach unten (konvexe Oberfläche) oder oben (konkave Oberfläche) positioniert werden. Stellen Sie sich beispielsweise das Anwenden von Material auf einen Flugzeugrumpf (eine konvexe Oberfläche) in eine Richtung parallel zur Achse des Rumpfzylinders vor. Sie können weichere Segmente in der Mitte der Rolle verwenden, die leichter am Scheitelpunkt der Oberfläche komprimiert werden können. Härtere Segmente könnten sich in Richtung der Kanten befinden, wo der Abstand der Oberfläche zur Rollenachse größer ist. Die Verwendung der breiten Anwendungsoberfläche einer segmentierten Rolle ist effizienter, da weniger Durchläufe über die Oberfläche erforderlich sind.

Bearbeiten Sie allgemeine Parameter segmentierter Rollen im Abschnitt Geometrie im Dialogfeld Rolle.

- Durchmesser

- Der Durchmesser der Segmente.

- Verdichtungsabstand

- Der maximale Abstand, um den der Mittelpunkt eines Segments verschoben werden kann, wenn es gegen eine Oberfläche komprimiert wird.

Es ist wichtig, die Position des Mittelpunkts der Rolle zu kennen, da sich dieser auf die Normalenvektoren der NC-Punkte auswirkt und Situationen mit mangelhafter Verdichtung beseitigt. Die gesamte Rotation der Normalenvektoren erfolgt um den Mittelpunkt der Rolle. Der Verdichtungsabstand ist auch wichtig für Rotationen zur Kollisionsvermeidung.

- Länge der Welle

- Die Länge der Welle, auf der die Segmente befestigt sind. Dies sollte länger als die Gesamtlänge der Segmente.

- Wellendurchmesser

- Der Durchmesser der Welle.

Bearbeiten Sie in der Tabelle Segmente im Dialogfeld Rollen die Werte für jedes Segment der Rolle.

- Länge

- Die Länge eines Segments.

- Verdichtungskraft

- Die erforderliche Kraft in Newton (N), um das Segment auf seinen maximalen Verdichtungsabstand zu komprimieren. Die Kraft wird über den Maschinenkopf auf die Rolle angewendet. Sie können Beträge nach Wunsch in Pfund-Kraft eingeben (z. B. "100lbf"), diese werden in Newton umgewandelt. Die Summe der Verdichtungskraft aller Segmente sollte gleich der Verdichtungskraft insgesamt sein, die zum Verdichten der Rolle auf den gewünschten Verdichtungsabstand erforderlich ist. Die Summe der Segmentlängen muss kleiner sein als die Wellenlänge insgesamt.