Génération d’une opération d’inspection de surface pour un alignement de pièce en direct

Cette fonctionnalité fait partie d'une extension. Les extensions sont une manière flexible d’accéder à des fonctionnalités supplémentaires dans Fusion. En savoir plus.

Après avoir spécifié le type de transformation que Fusion utilise pour calculer l’alignement de la pièce, générez une opération d’inspection de la surface pour spécifier quels points palper sur la surface de la pièce. Les résultats de l’inspection sont utilisés pour calculer l’alignement de la pièce et mettre à jour le système d’axes de travail (SCG) sur le contrôleur de machine pour les opérations restantes dans la posage.

Dans l’environnement contextuel Alignement de la pièce en direct, cliquez sur Inspecter la surface

.

.La boîte de dialogue Inspecter s’affiche.

Dans l’onglet Outil, cliquez sur Sélectionner pour choisir un palpeur. Si vous n’avez pas créé de palpeur à utiliser, rendez-vous dans le volet gauche de la boîte de dialogue, sélectionnez la bibliothèqueFusion et faites votre choix dans le dossier Palpeurs.

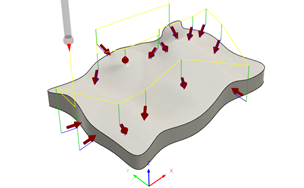

Dans l’onglet Géométrie, assurez-vous que l’option Positions est active, puis, dans la zone de dessin, cliquez sur le modèle pour indiquer les points à inspecter par le palpeur.

Conseil : essayez de garantir la répartition des points sur la pièce pour verrouiller les axes de translation et de rotation.Entrez des valeurs pour la tolérance supérieure et la tolérance inférieure pour indiquer une bande de tolérance.

Étapes facultatives :

Pour compenser l’épaisseur de surface, entrez une valeur de décalage de surface positive ou négative.

Conseil : l’application d’un décalage de surface est utile lorsque le modèle n’est pas représentatif de la pièce qui est palpée. Par exemple, lorsque le modèle correspond à la pièce usinée finale et non à la forme de départ.Pour changer la distance à laquelle le palpeur commence à approcher un point à la vitesse d’avance de mesure, changez la valeur Approche.

Pour arrêter la machine CNC et afficher un message sur le contrôleur, quand un point n’est pas dans les limites de tolérance, dans l’onglet Actions, cochez la case Hors de la position.

Conseil : modifiez les paramètres Tolérance supplémentaire pour l’alarme inférieure et Tolérance supplémentaire pour l’alarme supérieure dans la boîte de dialogue Comparer et modifier pour ajuster les seuils de déclenchement d’alarme pour les points hors tolérance. Pour ouvrir la boîte de dialogue, dans le navigateur, cliquez avec le bouton droit de la souris sur l’opération d’inspection de surface et choisissez Comparer et modifier.

Cliquez sur OK.

L’opération est générée.

Maintenant, post-traitez toutes les opérations pour créer un code CN, que vous pouvez ensuite transférer sur le contrôleur de la machine-outil. Quand vous exécutez le code CN, importez les résultats d’inspection en temps réel en utilisant la connexion en direct entre Fusion et la machine CNC.