[負荷制御]のリファレンス

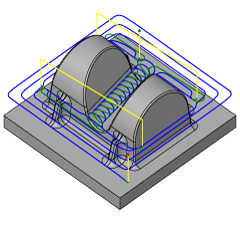

広い範囲のマテリアルを効率的に除去する高速加工(HSM)法です。

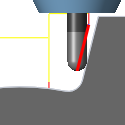

[製造] > [ミル] > [3D] > [負荷制御] ![]()

これは加工サイクルのすべてのステージにおいて最大工具負荷が保証される唯一の方法であり、破損の危険なく工具の側面で深く切削することが可能になります。

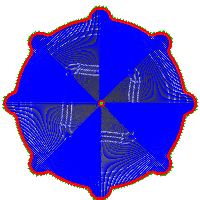

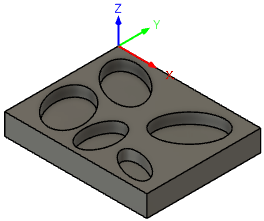

この加工法は最初にパーツを通して一連の一定 Z レイヤーを作り、次に下から上へ向かうステージでそれらを除去します。非常に深く切り取りできるため、各ステージでの最初の切込みピッチは、工具の有効な切削長さにする必要があります。工具の使用効率を最大限するために、中間レイヤーの除去は次により緩い斜面のレイヤに進みます。

この加工法は、パーツの仕上げ形状に向かって外側から内側に加工するときに最大の効果を得るために元のストックの形状を使用しているため、コアの加工に非常に効果的です。

負荷制御は、取残し加工の場合にも非常に効果的に使用することができます。取残し加工では、以前に大きい工具で材料の大部分が除去されていても、細部へのアクセスにはより小さい工具が必要になります。前のツールパスを選択した場合、この加工法は選択した加工処理後のストックの状態を考慮して、まだ未加工の領域に加工を制限します。

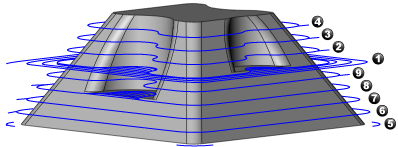

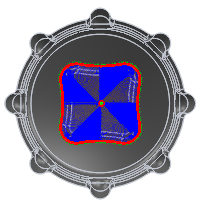

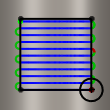

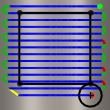

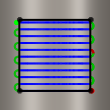

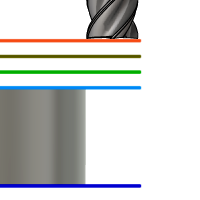

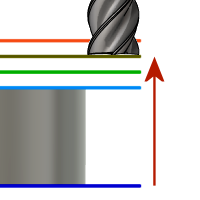

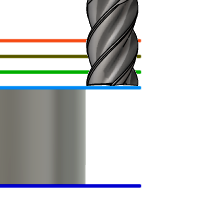

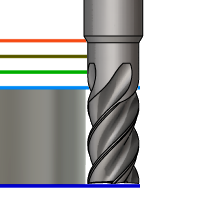

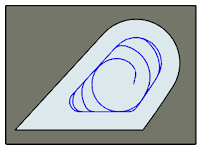

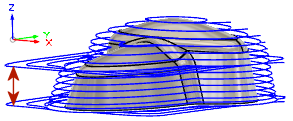

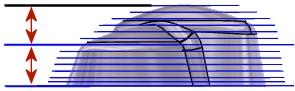

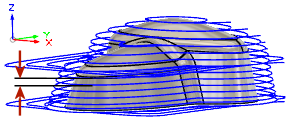

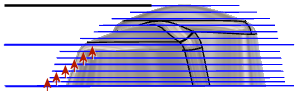

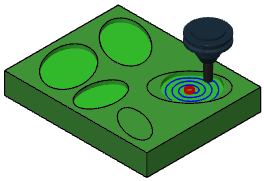

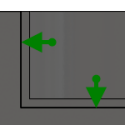

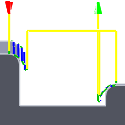

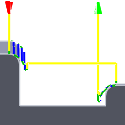

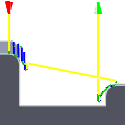

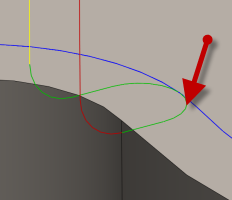

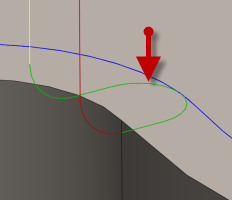

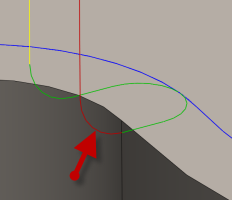

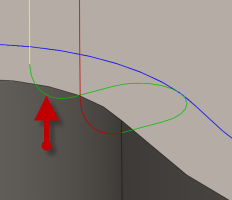

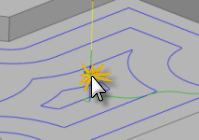

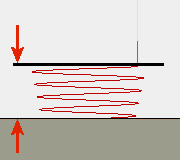

*[負荷制御]ツールパスの退避レベル。番号は、Z レベルが加工される順序を示します。*

切削条件のためのガイドライン

鋼鉄

切り取りの深さは、工具の刃長と同じにすることができます。工具の直径の最大 20% を横方向ステップで使用することができます。

硬化鋼

切り取りの深さは最大で工具の刃長まで可能であり、横方向ステップは工具の直径の 5% に制限する必要があります。

アルミ

切り取りの深さは工具の直径の 1.5 から 2 倍にすることをお勧めします(ただし、刃長以下にします)。工具直径の 30% の横方向ステップが推奨されますが、場合によっては工具直径の 50% まで可能です。

これらの値は粗取りに適したカッター向けです。マルチ刃カッターは、上記の横方向ステップの半分またはより少なく設定する必要があります。

[工具]タブの設定

[工具]タブの設定

工具

[選択]を押して工具ライブラリにアクセスします。工具の選択の詳細については、工具ライブラリの参照ドキュメントを参照してください。

クーラント

マシン ツールで使用される冷媒の種類を選択します。種類によってはマシンのポスト プロセッサと組み合わせられない場合があります。

送りおよび速度

スピンドルおよび送り速度の切削パラメータ。

- 主軸回転速度: 回転/分(RPM)で表す主軸の回転速度

- 周速度: 工具の切削エッジを材料が通過する速度(SFM または m/min)

- ランプ主軸回転速度: ランプ移動実行時の主軸の回転速度

- 切削送り速度: 通常の切削移動に使用される送り速度。単位はインチ/分または mm/分

- 1 刃あたりの送り: 1 刃あたりの送り(FPT)として表される切削送り速度

- 進入送り速度: 切削動作への進入時に使用される送りです。

- 退出送り速度: 切削動作からの退出時に使用される送りです

- ランプ送り速度: ストックにらせんランプを行うときに使用する送りです

- 切込み送り速度: ストックに切り込むときに使用する送りです

- 回転あたりの送り: 回転あたりの送りとして表される切込み送り速度

軸とホルダー

有効にすると、衝突処理のためのコントロールが追加されます。衝突検出は工具の軸とホルダー両方に対して実行することができ、個別のクリアランスを指定することができます。加工方法に応じて、複数のモードから選択します。

この機能により、実行する必要がある計算の数が増加します。これは、非常に大規模なプロジェクトでのシステム パフォーマンスに影響する可能性があります。

軸とホルダーのモード

| 無効 | 引き離し | |

|

|

|

| 軸とホルダーの衝突は計算しません。 | 軸やホルダー間の安全な距離を維持するために、ツールパスをワークピースから引き離します。 | |

| トリム | 工具長を検出 | |

|

|

|

| ホルダーとの衝突を回避するために、切削の移動を少なくします。 | 軸やホルダーとワークピースとの間の指定された安全な距離を維持するために、工具の長さをホルダーの外に自動的に延長します。工具がホルダーの外までどれだけ延長されたかを示すメッセージが記録されます。 |

[衝突による失敗]: 安全な距離に違反している場合は、ツールパスの計算が中止されエラーメッセージが記録されます。

設定

- [軸を使用]: 有効にすると、ツールパス計算で選択した工具の軸を含め、衝突を回避するようにします。

- [軸クリアランス]: 工具の軸は、常にパーツからこの距離に保たれます。

- [ホルダーを使用]: 有効にすると、ツールパス計算で選択した工具のホルダーを含め、衝突を回避するようにします。

- [ホルダー クリアランス]: 工具のホルダーは、常にパーツからこの距離に保たれます。

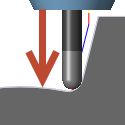

[形状]タブの設定

[形状]タブの設定

加工境界

[加工境界]はツールパスの境界を定義する方法を指定します。次のイメージは、3D 放射状ツールパスを使用して表示されています。

| シルエット | 選択 | |

|

|

境界モード:

| 境界領域 | シルエット | 選択 |

|

|

|

| WCS 工具平面図(トップ)から見たパーツの矩形状範囲によって定義 | WCS 工具平面図(トップ)から見たパーツ輪郭のシャドウ エッジによって定義 | モデルのエッジまたはスケッチ境界を選択して定義。 |

なし: セットアップで指定されたストック サイズで定義。すべての加工法で使用できるわけではありません。

工具制限境界

選択した 1 つまたは複数の境界に対する工具の位置をコントロールするには工具制限境界を使用します。

| 工具内側境界 | 工具中心の境界 | 工具外側境界 |

|

|

|

| 工具全体が境界内にとどまります。結果として、境界に含まれるサーフェス全体は加工されない場合があります。 | 境界は工具の中心を制限します。この設定では、境界の内側のサーフェス全体を加工することができます。ただし、1 つまたは複数の境界の外側の領域も加工される可能性があります。 | ツールパスは境界の内側に作成されますが、工具のエッジは境界の外側のエッジ上に移動することができます。 |

追加オフセット

追加オフセットは、選択した 1 つまたは複数の境界および工具制限境界に適用できます。工具制限境界が[内側]の場合、正の値は境界を内側へオフセットし、そうでない場合、正の値は外側へオフセットします。

[工具制限境界]を[工具中心の境界]に設定した場合の例を示します。

| 負のオフセット | オフセットなし | 正のオフセット |

|

|

|

| 工具を内側にオフセット | 工具は境界内のまま | 工具を外側にオフセット |

工具のエッジを境界にオーバーラップさせるには、工具制限境界方法に[外側]を選択して小さい正の値を指定します。

工具のエッジと境界との間を完全にあけるには、工具制限境界方法に[内側]を選択して小さい正の値を指定します。

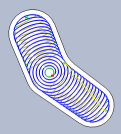

取残し加工

オンにすると、前の工具または操作で除去できなかった材料だけを除去するように操作を制限します。

REST (取残し)は REmaining STock (残りのストック)の略です。

|

機械加工する領域: 緑色のポケット 前の操作: 一部のストックが除去されない 取残し加工オフ: すべての領域が加工される 取残し加工オン: 前に切削されなかった領域が加工される |

ソース

取残し加工を計算するソースを指定します。

- 前の操作から

- ファイルから

- ボディから

- ストック設定から

Body

削り残しストックを表すボディを選択します。

ファイル

取残しファイルを指定します。

次の値より小さいストックを無視

無視する前の操作のストック量を指定します。これは、距離単位で表される正の値です。このパラメータにより、マイナーな取残しの加工を回避します。

工具方向

座標系の方向と原点のオプションの組み合わせを使用して、工具軸の方向を変更できます。

[工具方向]ドロップダウン メニューは、X、Y および Z 座標軸の方向を設定するための次のオプションを提供します。

- モデルの方向: 工具方向に現在のパーツの座標系(WCS)を使用します。

- WCS 方向設定: 工具方向に現在の設定のワーク座標系(WCS)を使用します。

- Z 軸/平面、X 軸を選択: 1 つの面またはエッジを選択して Z 軸を定義し、別の面またはエッジを選択して X 軸を定義します。Z 軸と X 軸は両方とも 180 度反転させることができます。

- Z 軸/平面、Y 軸を選択: 1 つの面またはエッジを選択して Z 軸を定義し、別の面またはエッジを選択して Y 軸を定義します。Z 軸と Y 軸は両方とも 180 度反転させることができます。

- X 軸、Y 軸を選択: 1 つの面またはエッジを選択して X 軸を定義し、別の面またはエッジを選択して Y 軸を定義します。X 軸と Y 軸は両方とも 180 度反転させることができます。

- 座標系を選択: モデル内の定義済みユーザ座標系からこの操作のための特定の工具方向を設定します。これは、既存の座標系の原点と方向の両方を使用します。操作に適した点および面がモデルに含まれていない場合はこれを使用します。**

- サーフェス法線と X 軸: 曲面サーフェスを選択すると、選択した点に垂直に Z 軸が配置され、座標系の X 軸に合わされます。X 軸は反転できます。

- サーフェス法線と Y 軸: 曲面サーフェスを選択すると、選択した点に垂直に Z 軸が配置され、座標系の Y 軸に合わされます。Y 軸は反転できます。

[X 軸を反転]、[Y 軸を反転]、[Z 軸を反転]: 軸の方向を反転します。

[X 軸]、[Y 軸]、[Z 軸]: 軸方向を表すエッジを選択します。

[回転]: マニピュレータを使用して、選択した X Y 平面を回転させます。

[傾斜]: マニピュレータを使用して、Z 工具軸を回転させます。

[ビューに位置合わせ]: 現在選択されているビューを介して XY 平面を設定します。現在のビューが、新しい平面の Z 軸を表します。

[原点]ドロップダウン メニューには、座標系の原点を配置するための次のオプションがあります。

- WCS 原点設定: 工具原点に現在のセットアップのワーク座標系(WCS)の原点を使用します。

- サーフェス点: 選択されているサーフェス点を工具方向に使用します。

- モデル原点: 工具原点に現在のパーツの座標系(WCS)の原点を使用します。

- 選択された点: 座標系の原点に頂点またはエッジを選択します。

- モデル ボックス点: 座標系の原点にモデル境界領域上の点を選択します。

- ストック ボックス点: 座標系の原点にストック境界領域上の点を選択します。

モデル

設定で定義されたモデルのジオメトリ(サーフェス/ボディ)はオーバーライドすることができます。

セットアップ モデルを含める

既定では有効になっています。操作で選択したモデルのサーフェスに加えて、セットアップで選択したモデルも含まれます。このチェックボックスをオフにすると、操作で選択したサーフェス上にのみツールパスが生成されます。

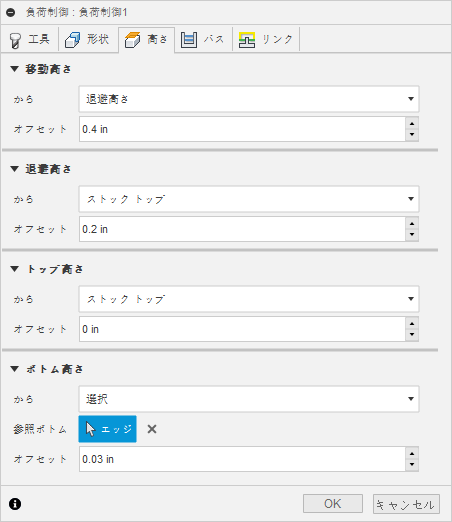

[高さ]タブの設定

[高さ]タブの設定

移動高さ

移動高さは、工具パスの始点への動線上で工具が早送りする最初の高さです。

移動高さ

- 退避高さ: *[退避高さ]*からの増分オフセットです。

- トップ高さ: **[トップ高さ]からの増分オフセットです。

- ボトム高さ: **[ボトム高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または**面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

移動高さオフセット

移動高さオフセットは、上にあるクリアランス高さのドロップダウン リストの選択内容を基準に適用されます。

退避高さ

退避高さでは、工具が次の切削パスの前に上に移動する高さを設定します。退避高さは、[送り高さ]および[トップ]より上に設定する必要があります。退避高さは、高さを設定するために後続のオフセットとともに使用されます。

退避高さ

- 移動高さ: *[移動高さ]*からの増分オフセットです。

- トップ高さ: **[トップ高さ]からの増分オフセットです。

- ボトム高さ: **[ボトム高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または**面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

退避高さオフセット

退避高さオフセットは、上にある退避高さのドロップダウン リストの選択内容を基準に適用されます。

トップ高さ

トップ高さでは、切り取りのトップを表す高さを設定します。トップ高さは、**[ボトム]より上に設定する必要があります。トップ高さは、高さを設定するために後続のオフセットとともに使用されます。

トップ高さ

- 移動高さ: *[移動高さ]*からの増分オフセットです。

- 退避高さ: **[退避高さ]からの増分オフセットです。

- ボトム高さ: **[ボトム高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または**面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

トップ オフセット

トップ オフセットは、上にあるトップ高さのドロップダウン リストの選択内容を基準に適用されます。

ボトム高さ

ボトム高さでは、最終加工の高さまたは深さ、および工具がストック内に下降する最小深度を指定します。ボトム高さは、**[トップ]より下に設定する必要があります。ボトム高さは、高さを設定するために後続のオフセットとともに使用されます。

ボトム高さ

- 移動高さ: *[移動高さ]*からの増分オフセットです。

- 退避高さ: **[退避高さ]からの増分オフセットです。

- トップ高さ: **[トップ高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または**面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

ボトム オフセット

ボトム オフセットは、上にあるボトム高さのドロップダウン リストの選択内容を基準に適用されます。

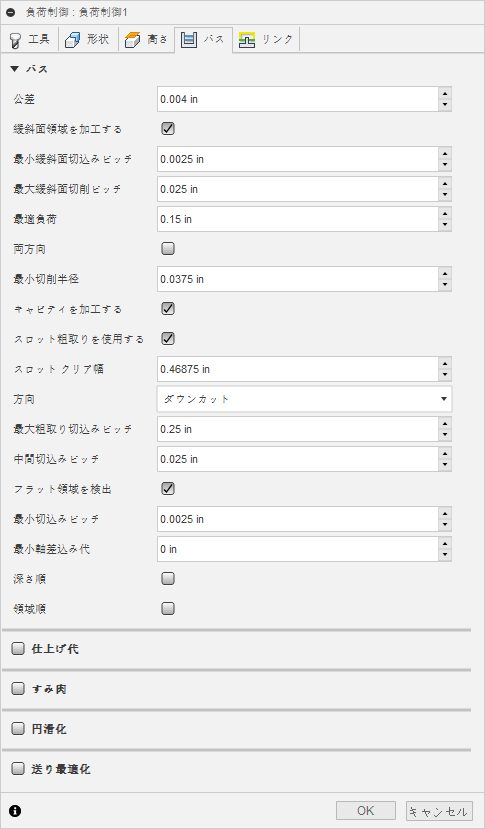

[パス]タブの設定

[パス]タブの設定

許容差

加工許容差は、ツールパスの生成および図形三角パッチに使用される許容差の合計です。合計許容差を取得するために、その他のフィルタリングの許容差をこの許容差に加算する必要があります。

|

|

| 緩い許容差 .100 | 厳しい許容差 .001 |

工作機械の輪郭動作は、線分 G1 および円弧 G2、G3 コマンドを使用してコントロールされます。これに対応するには、線形化することにより Fusion をスプラインおよびサーフェス ツールパスに近づけ、多数の短い線分セグメントを作成して目的の形状に近似させます。ツールパスを目的の形状にどの程度正確に一致させられるかは使用する線分の数に大きく依存します。より多くの線分を作成することによりスプラインまたはサーフェスの呼び形状により近似したツールパスになります。

データ枯渇

非常に厳しい許容差を常に使用することは魅力的ですが、ツールパス計算時間が長くなる、G コード ファイルが大きくなる、線分移動が非常に短くなるなどのデメリットもあります。Fusion の計算は非常に高速で、最近のほとんどの制御機には少なくとも 1 MB の RAM があるため、最初の 2 つはさほど大きな問題ではありません。しかし、短い線の移動が高速の送り速度と組み合わされると、データ枯渇として知られる現象が発生することがあります。

データ枯渇は制御機がデータを処理しきれなくなった場合に発生します。CNC 制御機が 1 秒あたりに処理できるコード(ブロック)の行数は有限です。古いコンピュータ上では 40 ブロック/秒と少なく、HAAS オートメーション コントロールのような新しいコンピュータ上では 1,000 ブロック/秒以上です。短い線分移動と高い送り速度では、制御機が処理することができる以上の処理速度を強制することができます。そのような場合は、それぞれの移動した後にコンピュータは一時停止し、制御機からの次のサーボ コマンドのために待機する必要があります。

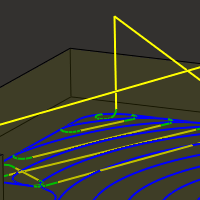

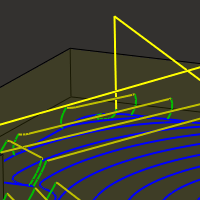

緩斜面領域を加工する

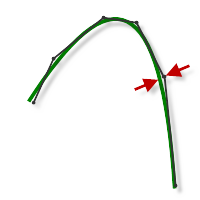

緩斜面領域で追加の Z レベルを切削する必要があることを指定します。次の 2 つのイメージは、3D 輪郭を使用して示しています。

| 無効 | 有効 | |

![[緩斜面領域を加工する]の図 - 無効](../images/diagram/ref-mach-shallow-area-disabled.png) |

![[緩斜面領域を加工する]の図 - 有効](../images/diagram/ref-mach-shallow-area-enabled.png) |

最小緩斜面切込みピッチ

このパラメータは、追加の Z レベル間の最小許容緩斜面切込みピッチをコントロールします。このパラメータは、最大緩斜面切削ピッチよりも優先されます。

最大緩斜面切削ピッチ

このパラメータは追加の Z レベルを挿入する必要のある領域を検出するために使用される切削ピッチをコントロールします。標準切込みピッチの結果がこの値よりも大きい切削ピッチとなる場合、切削ピッチまたは最小切込みピッチに達するまで追加レベルが挿入されます。

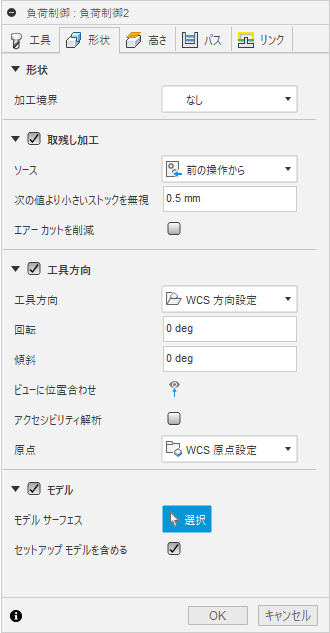

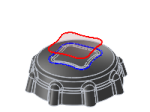

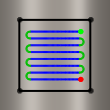

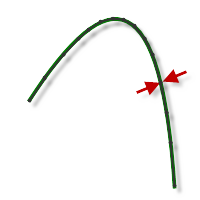

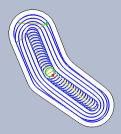

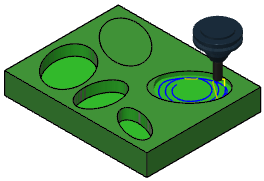

最適負荷

負荷制御ツールパスで維持する必要がある最大差し込み量。これは、切削ピッチの量と考えることができますが、負荷制御高速加工では工具の過負荷を削減する切削ピッチは変動します。

従来のポケット ツールパスでは工具の過負荷が生じる可能性があります。負荷制御では材料の除去が 40% 速くなり、安心してより深くまで切削できます。負荷制御高速加工(HSM)では、工具の差し込みでカッターを破損するようなスパイクが発生することはありません。

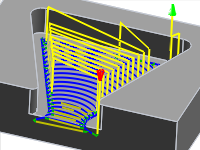

|

|

|

| 負荷制御 HSM | 負荷制御高速加工 - 除去ツールパス | 従来のポケット - 除去ツールパス |

最小切削半径

シャープ コーナーに生成する最小ツールパス半径を定義します。[最小切削半径]は、すべての内側のシャープ コーナーにブレンドを作成します。

工具をシャープ コーナー、または半径と工具半径が等しいコーナーに使用すると、チャタリングが発生し、サーフェス仕上げが歪む可能性があります。

|

|

|

| ゼロに設定: ツールパスがすべての内側のシャープ コーナーに適用されます。 | 0.07 インチに設定: すべてのシャープ コーナーのツールパスに半径 0.070 のブレンドを設定します。 |

キャビティを加工する

有効にすると、加工法で、加工のためにポケット キャビティに傾斜がつくようになります。

無効な場合は、外側から内側にのみ加工され、ポケットは加工されないままになります。

| 有効 | 無効 | |

![[キャビティを加工する]の図 - 有効](../images/diagram/ref-machine-cavities-enabled.png) |

![[キャビティを加工する]の図 - 無効](../images/diagram/ref-machine-cavities-disabled.png) |

|

| キャビティが加工されます。 | キャビティが無視されます。 |

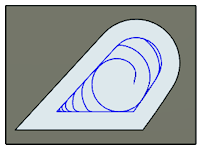

スロット粗取りを使用

ポケット加工をスロットの真ん中から始めてからスパイラル動作で壁に向かう設定を有効化します。この機能は、一部のポケットのコーナーでのリンク動作の軽減に使用されます。

| 有効 | 無効 | |

|

|

スロット クリア幅

スパイラル モーションでポケット壁に向けて加工する前のポケットの真ん中に沿った初期のスロット幅です。

スロット クリア幅

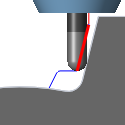

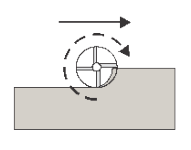

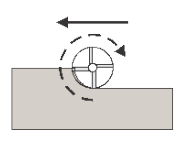

方向

[方向]オプションは、Fusion でダウンカットまたはアップカットのどちらを維持するよう試みる必要があるかをコントロールできます。形状によっては、ツールパス全体でダウンカットまたはアップカットを維持できないことがあります。

|

|

|

| 1 - ダウンカット 2 - アップカット 3 - 両方向 |

ダウンカット | アップカット |

最大粗取り切込みピッチ

Z レベル間の最大切込みピッチに距離を指定します。最大切込みピッチは、残りのストックや仕上げパスの切込み量を差し引いた全深さに適用されます。

|

|

- 最終パスは最大切込みピッチよりも小さい場合があります。

- 仕上げ切込みピッチなしで表示されます。

中間切込みピッチ

粗いステップを滑らかにするために使用される、より細かい中間ステップを指定します。これらの小さなステップが大きな最大粗取り切込みピッチの間で使用され、パーツが滑らかになり、最終的なサイズに近づきます。中間切込みピッチ(Fine Stepdown)という名前に反して、これは実際には工具軸方向の上への移動です。

|

|

| 微細ステップ距離 | パーツの輪郭に沿って上に移動する微細ステップ |

フラット領域を検出

有効の場合、加工法は平坦な領域とピークの高さの検出を試み、これらのレベルで加工します。最小差込み代を入力できます。

無効の場合、加工法は正確に指定した切込みピッチで加工します。

[最小切込みピッチ]: 平坦領域で作成できる最小許容切込みピッチです。

[最小軸差込み代]: 中間ステップ中に少なくとも 1 つの刃が常に当たるようにすることで、チャタリングを防止し、工具の摩耗を減らすことができます。

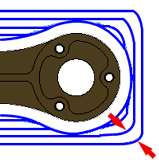

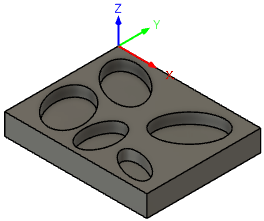

深さ順

有効にすると、複数の輪郭またはキャビティの切削の順番が Z レベルを基準に決められます。

|

|

|

| 複数のキャビティ選択が あるモデル |

Z レベル順のすべての キャビティの切削 |

領域順

有効にすると、次に進む前に、各輪郭またはキャビティのすべての深さ切削が完了します。

|

|

|

| 複数のキャビティ選択が あるモデル |

次に進む前に最初の輪郭 またはキャビティを完了 |

仕上げ代

正のストック値を指定すると、その後の粗取りまたは仕上げ操作用に材料が残ります。粗取り操作では、通常、正確な仕上げ切削用に少量の材料を残します。

負のストック値を指定すると、パーツのサーフェスまたは境界を越えて材料が除去されます。多くの場合、このテクニックは、スパーク ギャップを可能にする溶接棒加工において、またはパーツの許容差要件を満たすために使用されます。

ゼロ ストック量(0.0)値では、選択した形状までの余分な材料がすべて除去されます。

| 正 | ストックなし | 負 |

|

|

|

径方向(壁)の仕上げ代

[径方向の仕上げ代]パラメータは、径方向(工具軸に対して直角)、すなわち工具の横に残す材料の量をコントロールします。

軸方向(床)の仕上げ代

[軸方向の仕上げ代]パラメータは、軸方向(Z 軸に沿った方向)、つまり工具のボトムに残す材料の量をコントロールします。

| 径方向 - 壁ストック | 径方向と軸方向 | 軸方向 - 床ストック |

|

|

|

正確に垂直ではないサーフェスについては、Fusion が軸(床)と径方向(壁)仕上げ代の値の間を補間するため、これらのサーフェス上の径方向に残されるストックは、サーフェスの勾配および軸方向の仕上げ代の値によっては指定した値と異なる可能性があります。

放射状仕上げ代を変更すると、軸方向の仕上げ代を手動で入力しない限り軸方向の仕上げ代に同じ量が自動的に設定されます。

ボール状カッターまたは放射状カッターを使用する場合、負の軸方向のストックは、選択した工具のコーナー半径以下でなければなりません。

フィレット

フィレット半径を入力するようにします。

フィレット半径

フィレット半径を指定します。

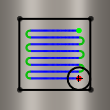

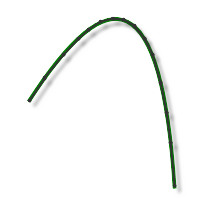

円滑化

指定されたフィルタリング許容差内で可能な余分点を削除し円弧をフィッティングさせることで、ツールパスを円滑化します。

|

|

| 円滑化をオフ | 円滑化をオン |

円滑化は精度を犠牲にすることなくコードサイズを減らすために使用されます。円滑化は、同一直線上の線を 1 本の線分と接線円弧で置換することにより、曲線領域内の複数の線分に置換します。

円滑化の効果は劇的である場合があります。G コード ファイル サイズが 50% 以上減少する可能性があります。マシンがより速くスムーズに実行され、サーフェス仕上げが改善されます。コードの削減量はツールパスが円滑化に適しているかによって異なります。平行パスなどの主に主平面にあるツールパス(XY、XZ、YZ)は、フィルタが良く機能します。3D スキャロップなどを行わないものは削減量が少なくなります。

円滑化トレランス

円滑化フィルタの許容差を指定します。

円滑化は、トレランス(オリジナルの線形化パスが生成される精度)が円滑化(線分円弧継手)のトレランスと等しいか大きい場合に最適に機能します。

送り最適化

コーナーで送りが減速するように指定します。

[最大方向変更]: 送り速度を減速する前の最大角度変更を指定します。

[短縮された送り半径]: 送りが減速する前の最小半径を指定します。

[短縮された送り距離]: コーナー前での送り減速の距離を指定します。

[減速された送り速度]: コーナーで使用する減速された送り速度を指定します。

[内側コーナーのみ]: 内側のコーナーの送り速度のみを減速することができます。

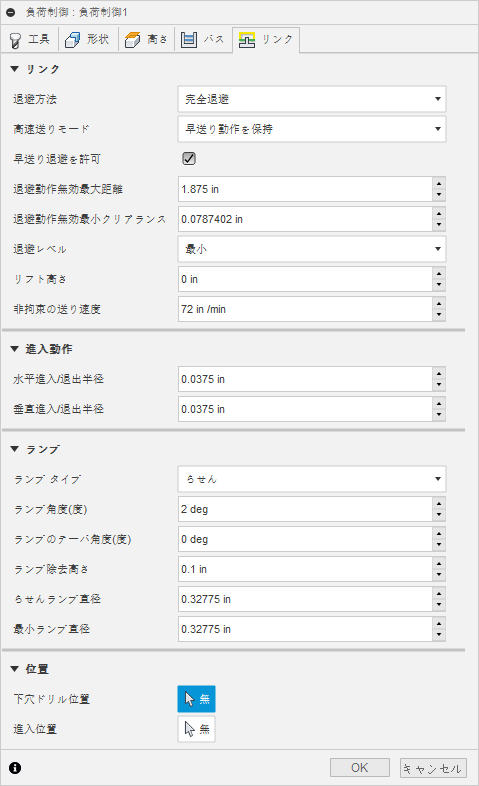

[リンク]タブの設定

[リンク]タブの設定

退避方法

切削パス間で移動する方法をコントロールします。次のイメージはフロー加工法を使用して表示されています。

[完全退避]: 次のパスの始点上に移動する前に、工具をパスの終端で退避高さまで完全に退避させます。

[最小退避]: 工具がワークピースをクリアする最低の高さプラス任意の指定した安全距離までまっすぐ上に移動します。

[最短パス]: 工具はパス間の直線の最短可能距離を移動します。

| 完全退避 | 最小退避 | 最短パス |

|

|

|

線形化早送り動作をサポートしない CNC 工作機では、ポスト プロセッサはすべての G0 動作を高速送り G1 動作に変換するように変更することができます。ポスト プロセッサを変更する方法の詳細や手順については、テクニカル サポートに連絡します。

高速送りモード

早送り動作を真に高速(G0)として出力する場合、および高速送り動作(G1)として出力する場合を指定します。

- 早送り動作を保持: すべての早送り動作を保持します。

- 軸方向と径方向早送り動作を保持: 水平(径方向)もしくは垂直(軸方向)にのみ移動する早送り動作が、実際の早送りとして出力されます。

- 軸方向早送り動作を保持: 垂直方向の早送り動作のみを保持します。

- 径方向早送り動作を保持: 水平方向の早送り動作のみを保持します。

- 単一軸の早送り動作を保持: 1 つの軸(X、Y、または Z)の早送り動作のみを保持します。

- 高速送り速度を保持: 早送り動作(G0)の代わりに(高速送り動作) G01 として早送り動作を出力します。

このパラメータは、通常は「ドッグレッグ」動作を高速で実行するマシンへの高速の衝突を回避するように設定されます。

高速送り速度

G0 の代わりに G1 として早送り動作の出力に使用する送り速度です。

急速な短縮を許可

有効にすると、退避が早送り動作(G0)として実行されます。退出送り速度での退避を強制的に無効にします。

最大停止距離

退避動作に許容される最大距離を指定します。

|

|

|

| 退避動作無効最大距離 1 インチ | 退避動作無効最大距離 2 インチ |

退避動作無効最小クリアランス

退避動作に使用される最小放射状移動を指定します。

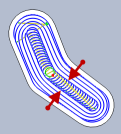

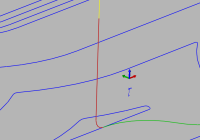

退避レベル

障害物の周囲を移動するときに退避を実行するのではなく、この設定を使用して退避のタイミングをコントロールします。CNC 工作機で退避を実行するときに高速送りと比較して動作が遅い場合、通常、負荷制御加工法の退避レベルを上げます。このような場合、*[退避レベル]ドロップダウン メニューでレベル値を大きくします。*[最小]を 0% に設定し、[ほとんど]**を 100% に設定した場合、値は 10% ずつ増加します。

関連: 退避レベルを上げると、計算時間が大幅に長くなる可能性がある点に留意してください。

リフト高さ

移動の再配置中のリフト距離を指定します。

|

|

|

| リフト高さ 0 | リフト高さ .1 インチ |

非拘束の送り速度

材料の差込み代に工具がなく、退避もされない場合の移動に使用する送り速度を指定します。

進入と移動

これらのパラメータは、ツールパス切削への進入方法と退出方法をコントロールします。これは、円運動と、場合によっては直線運動の組み合わせから構成されます。

水平進入動作および水平退出動作

| 水平進入半径 | 水平退出半径 | |

|

|

|

| ツールパスへの進入を円滑化するための半径です。 | ツールパスからの退出を円滑化するための半径です。 |

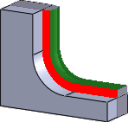

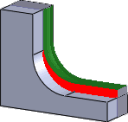

垂直進入半径および垂直退出半径

| 垂直進入半径 | 垂直退出半径 | |

|

|

|

| ツールパスへの進入を円滑化するための垂直円弧の半径です。 | ツールパスからの退出を円滑化するための垂直円弧の半径です。 |

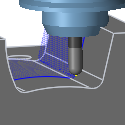

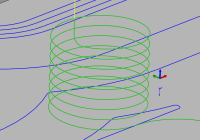

ランプ タイプ

カッターが各深さ切削の部分に進入する方法を指定します。

| 下穴ドリル | 切込み | らせん |

|

|

|

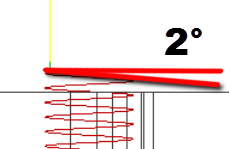

ランプ角度(度)

切削時のらせんの最大ランプ角度を指定します。

ランプのテーパ角度

パーツへの円錐形のらせん進入を作成します。チップのクリアランスに最適です。

最大ランプ切込みピッチ

ランプ プロファイル上の 1 回転あたりの最大切込みピッチを指定します。このパラメータは、ランプ時に全幅切削を行う場合に拘束する工具の負荷を可能にします。

ランプ除去高さ

らせんがランプ移動を開始するストックから上の高さです。

らせんランプ直径

キャビティへのらせん進入で使用する最大直径です。

最適な値にすると、工具はその中心をオーバーラップしますが、キャビティへの進入で最大らせんのボアが作成されます。この目的は最適なチップ排出です。値が工具の直径よりも大きい場合、らせんの中心にボスを立てたままにできます。

|

|

|

| 1.8 x 直径の値 | 0.8 x 直径の値 |

最小ランプ直径

許容される最小のらせんランプ直径です。

この値は、システムが使用可能なポケットまたはチャネルに適合する範囲を計算できるように、常に[らせんランプ直径]よりも小さくする必要があります。直径を小さくすると、チップ排出の削減とジャーク マシン モーションの作成が可能ですが、工具が破損する場合があります。

下穴ドリル位置

刃物が材料に進入するクリアランスを確保するために、穴がドリル加工されている点を選択します。

進入位置

工具の進入位置付近の図形を選択します。