アクティビティ 3: 初期解析の結果と次のステップを確認する

このアクティビティの内容

- パーツが充填される可能性を決定する

- ヒケがデザイン仕様を満たしているかどうかを判定する

- パーツが反対側のアセンブリ パーツと接続できるほど平坦である可能性が高いかどうかを確認する

- 充填アニメーションの結果をアニメーション表示して、充填パターンのバランスが良好かどうかを確認する

- 射出圧力が成形機の射出圧力能力の 50% を超えないことを確認する

- 提案された[次のステップ]を確認し、試行する 2 つを選択する

|

|

| 生け垣トリマ モデルの既定の設定 | 充填パターンを示すアニメーション |

前提条件

- アクティビティ 2 を完了していること。

手順

ガイド付き結果の[充填]タブを使用して、パーツの充填の容易さ、および問題が発生する可能性のある箇所を確認します。

[結果]タブで、

([表示]パネル > [ガイド付き結果])をクリックして、[ガイド付き結果]を開きます。

([表示]パネル > [ガイド付き結果])をクリックして、[ガイド付き結果]を開きます。[充填]タブで充填サマリーを確認すると、現在のモデル デザインおよび設定条件ではモデルの 0.089% が充填されない可能性が高いことが確認できます。

モデルを回転して、充填の可能性の低いリブがあることに注目します。

注: ガイド付き結果の[充填]結果は、標準の[充填確実性]結果と同じですが、ガイド付き結果によってデータが解釈される点が異なります。

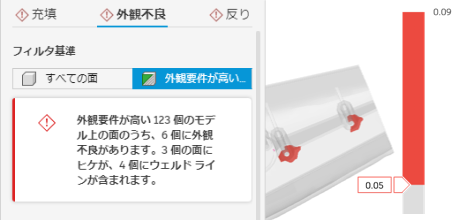

ガイド付き結果の[外観不良]タブを使用して、ヒケ深さがデザインの許容値 0.05 mm を満たしているかどうかを確認します。

[結果]タブの

[ガイド付き結果]で、[外観不良]タブを選択します。

[ガイド付き結果]で、[外観不良]タブを選択します。[外観不良]タブで、0.05 mm に達するまで凡例の許容値スライダを移動します。

モデルを回転させて、ヒケ深さがデザイン仕様を超えている領域が 5 つあることを確認します。

注: ガイド付き結果の[外観不良]結果は、標準の[ヒケ]結果および[ウェルド ライン]結果と同じですが、ガイド付き結果によってデータが解釈される点が異なります。ガイド付き結果では、同じモデルに重ね合わせた 2 つの結果を表示したり、 [表示]アイコンをクリックして 1 つまたは他の結果を非表示にしたりできます。

[表示]アイコンをクリックして 1 つまたは他の結果を非表示にしたりできます。

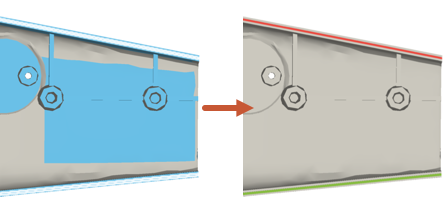

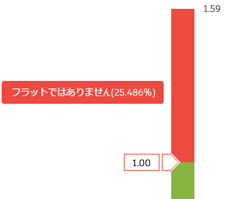

ガイド付き結果の[反り]タブを使用して、デザインの許容値が面外 1 mm である場合に、これらのスタディ設定パラメータを使用して、生け垣トリマ モデルが反対側のアセンブリ パーツに接続できるほど平坦である可能性が高いかどうかを確認します。

[結果]タブの

[ガイド付き結果]で、[反り]タブを選択します。

[ガイド付き結果]で、[反り]タブを選択します。[反り]タブで、凡例の上にある結果セレクタを使用して、[平面度]結果に切り替えます。

注: 結果を切り替えると、結果サマリー情報が反り情報から平面度情報に変更されます。

注: 結果を切り替えると、結果サマリー情報が反り情報から平面度情報に変更されます。モデルを回転して、下側が自分の方を向くようにします。

キャンバスで、青いリムにカーソルを合わせてすべてのリムが白に変わったら、クリックして選択します。

注: 選択可能なすべての平坦面が青色でハイライト表示されます。[平面度]ダイアログで、[面の平面度を表示]をオフにして、結果をより明確に確認します。

凡例の許容値スライダを 1 mm に移動します。

リムの 25% 以上が赤色で表示されています。これは、25% 以上が面外のデザインの許容差を超えていることを示し、アセンブリの 2 つのパーツを接続することは困難である可能性があります。

[平面度]ダイアログで、[閉じる]をクリックして[反り]結果に戻ります。

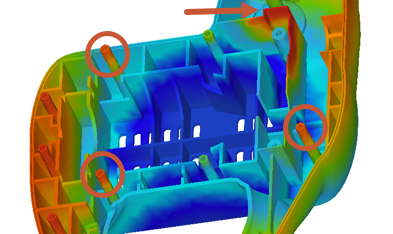

[充填アニメーション]結果をアニメーション表示して充填パターンを確認し、樹脂がバランスの取れた方法でパーツを充填することが困難な領域を特定します。

[結果]タブで、

([表示]パネル > [結果])をクリックして、標準の結果ブラウザを表示します。

([表示]パネル > [結果])をクリックして、標準の結果ブラウザを表示します。結果ブラウザで、[充填アニメーション]結果を選択します。

キャンバスの下部にある

[再生]をクリックします。

[再生]をクリックします。パーツがどのように充填されるかを確認します。樹脂が中心からパーツの両端に向かって移動するとき、末端まで充填されないフィーチャが中心にあります。一部のフィーチャ(円で囲まれたフィーチャ)において、これは流路が長いことによって部分的に説明できます。リブなどのその他のフィーチャにおいては、この領域の充填に問題が発生する可能性があります。

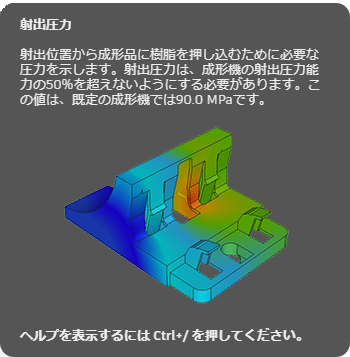

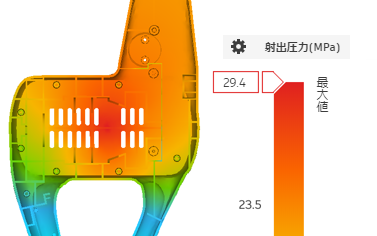

射出圧力をチェックして、平均(既定)成形機において成形機の射出圧力能力の 50% を超えていないことを確認します。

結果ブラウザで、[射出圧力]結果にカーソルを合わせてツールチップを表示します。

平均成形機の射出圧力能力は 90.0 MPa です。成形機の能力が分かっている場合は、代わりにその値を使用できます。

ツールチップを読み終えたら、[射出圧力]結果を選択します。

最大射出圧力は 29 MPa で、成形機の射出圧力能力の 50% を大きく下回っています。

注: 射出圧力は、スタディのログでも、 (\[表示]パネル > \[成形プロセス\])をクリックし、[概要]タブから[テーブル]タブに切り替えることで確認できます。

(\[表示]パネル > \[成形プロセス\])をクリックし、[概要]タブから[テーブル]タブに切り替えることで確認できます。

提案される[次のステップ]を確認し、結果に最も大きな違いが生じる可能性が高い、実行可能な 2 つの変更を特定します。

[結果]タブで、

([表示]パネル > [ガイド付き結果])をクリックして、[ガイド付き結果]に戻ります。

([表示]パネル > [ガイド付き結果])をクリックして、[ガイド付き結果]に戻ります。ガイド付き結果の[反り]タブで、[次のステップ]をすべて確認します。

モデルの編集に関する提案が 2 つ、プロセス設定の編集に関する提案が 2 つ、射出位置の移動に関する提案が 1 つあります。

ガイド付き結果で、[外観不良]タブに切り替えて、これらの結果を改善するための提案を確認します。

外観不良を低減する最適な方法は、モデルを修正して射出位置を移動することです。

ガイド付き結果で、[充填]タブに切り替えて、パーツ充填の可能性を高めるための提案を確認します。

ここでの提案は、薄肉部の厚さを増し、射出位置を移動して、射出時間を短くすることです。

他のデザイン課題と同様に、結果を改善するための解決策はいくつかあります。次のアクティビティでは、スタディをクローン化して射出位置を移動し、シミュレーション モデルをクローン化して、元のデザイン モデルを修正せずに問題のリブの厚さを増やします。

[結果]タブで、

[結果を終了]をクリックして[設定]タブに戻ります。

[結果を終了]をクリックして[設定]タブに戻ります。

アクティビティ 3 のサマリー

このアクティビティの内容

- パーツが充填される可能性を決定しました。

- ヒケがデザイン仕様を満たしているかどうかを判定しました。

- パーツが反対側のアセンブリ パーツと接続できるほど平坦である可能性が高いかどうかを確認しました。

- 充填アニメーションの結果をアニメーション表示して、充填パターンのバランスが良好かどうかを確認しました。

- 射出圧力が成形機の射出圧力能力の 50% を超えないことを確認しました。

- 提案された[次のステップ]を確認し、試行する 2 つを選択しました。