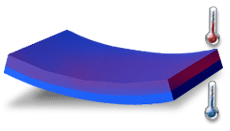

Verzug entsteht durch verschiedene Eigenspannungen des Materials, die durch ein unterschiedliches Schwinden verursacht werden.

Formteile mit Verzug sind häufig weder funktionsfähig noch optisch akzeptabel.

Ursachen

- Ungleichmäßiges Abkühlen Temperaturunterschiede von einer Seite des Werkzeugs zur anderen können dazu führen, dass einzelne Schichten unterschiedlich abkühlen und schwinden, so dass Eigenspannungen entstehen.

- Ungleichmäßige Schwindung Diese kann verursacht werden durch:

- Materialabweichungen, wie beispielsweise unterschiedliche Eigenschaften, unterschiedlicher Feuchtegehalt, uneinheitliche Schmelze und Pigmentierung;

- Abweichungen bei den Verarbeitungsbedingungen, wie beispielsweise ungleichmäßiges Verdichten oder unterschiedliche Werkzeug- und Schmelzetemperaturen;

- Veränderungen an der Maschine, wie beispielsweise eine defekte Rückstromsperre oder ein instabiler Regler.

Abhilfe

-

Reduzieren Sie die uneinheitliche Schwindung auf ein Minimum.

-

Minimieren Sie Ausrichtungseffekte. Platzieren Sie die Anschnitte so, dass ein unidirektionaler Schmelzefluss entsteht, und modifizieren Sie die Formteildicke.

-

Ändern Sie die Geometrie des Formteils. Nehmen Sie Elemente wie Verstärkungsrippen in das Design auf. Ändern Sie die Formteilkonstruktion, um dickwandige Bereiche zu vermeiden und die Dicke aller Elemente, die sich mit der Hauptoberfläche schneiden, zu reduzieren.

-

Verwenden Sie dünnwandige Bereiche mit Rippen. Erhöhen Sie die Dicke nur in solchen Wandbereichen, bei denen es aus statischen Gründen erforderlich ist und die durch andere Methoden nicht verstärkt werden können.

-

Wählen Sie ein anderes Material aus. Teilkristalline Materialien weisen naturgemäß eine höhere Schwindung auf und neigen daher eher zu Verzug.

Beim Spritzgießprozess kann durch die Lösung eines Problems oftmals ein anderes entstehen. Jede Option muss daher im Hinblick auf alle relevanten Aspekte der technischen Werkzeugdaten betrachtet werden.