解析にいずれかのタイプの接触(サーフェス間接触、接触要素、結合要素、衝突平面など)を使用する場合は、「接触が含まれる解析の実行」も参照してください。

非線形解析のログ ファイルと収束プロット

メカニカル イベント シミュレーション(MES)をはじめ、その他の非線形解析では、モデルが収束するかどうかや、モデルがどの程度容易に収束するかが主要な問題となります。反復の開始後、収束挙動を監視すると、解析を停止して一部のパラメータを変更する必要があるかどうかを判断するのに役立ちます。

このページでは、ログ ファイルに記述され、収束履歴で構成される列について説明します。また、収束履歴はグラフィカルに表示することもできます。解析ウィンドウの[解析情報]ドロップダウン リストでは、次の 2 つのオプションを選択できます。

- [収束プロットを表示]

- [ログを表示]

収束履歴は、解析の反復中にログ ファイルに蓄積されます。収束履歴で構成される各列は次のとおりです(表 1 を参照)。

- 時間: 解析中の反復に対応するイベント内における瞬間的な時間です。

- パーセンテージ: 現在の時間ステップが収束した時点における解析の完了率です。

- DT: 現在の時間ステップのサイズ。解析中、収束が困難な場合は、時間ステップのサイズを縮小する(すなわち出力間隔を大きくする)ことができます。初期の時間サイズは DT = 1/(出力間隔)です。

- L: 時間ステップのレベル。解析は、L = 1、DT = 1/(出力間隔)というレベルで開始されます。L が 1 増加すると、時間ステップの DT は小さくなります(下の表を参照)。L が 1 減少すると、時間ステップの DT は大きくなります。L が 19 になると、プロセッサでは解析は収束しないと判断されます。また、AutoTM の上限値に達したというメッセージが表示されます。

- 反復回数: 現在の時間ステップの反復回数。反復回数が、[解析パラメーター] > [高度] > [平衡]タブの[反復回数の最大値]で指定した値に達すると、時間ステップのサイズは縮小します。

- 残差: 2 つの反復の間の残差ノルム。残差が収束許容誤差、[変位許容誤差]、および[力許容誤差]よりも小さい場合、時間ステップは既に収束しています。行末の文字 c は、収束したステップを表しています。残差が発散する場合は、使用される時間増分が小さくなります(L が増加し、DT が減少します)。[解析パラメーター] > [高度] > [平衡]タブで指定した収束許容誤差が解析中に自動で変更されるようにする場合は、[解析パラメーター] > [高度] > [時間ステップ]タブの[収束許容誤差の緩和を有効化]オプションを使用します。時間ステップが収束する場合、使用されている収束許容誤差が比較的大きいときは、c の代わりに cr という文字が行末に表示されます。 注: 時間ステップが収束するためには、いくつかの条件を満たしていることが必要です。残差の後に表示される文字 c は、平衡ループが収束することを表します。この c が出力されると、他の収束条件についても確認が行われます。この時ログ ファイルの内容から、解が収束した後に時間ステップ サイズが縮小したと判断できる場合があります。このような場合、ログ ファイルには、接触くい込みが原因で時間ステップ サイズが縮小したなど、収束が不十分な理由を示唆するメッセージが表示されます。

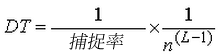

特に、現在の時間ステップ サイズ DT は、時間ステップ レベル L と次のような関係にあります。

ただし、n は[解析パラメーター] > [高度] > [時間ステップ]タブの[時間ステップ変更因子]に入力した値です。[時間ステップ変更因子]の既定値は 2 です。時間ステップ サイズをより早く縮小する(モデルが収束を開始した場合はより早く拡大する)ためには、[時間ステップ変更因子]をより大きな値に設定します。

| 行番号 | [時間] | パーセンテージ | DT | L | 反復回数 | 残差 |

|---|---|---|---|---|---|---|

| 01 | 0.000000 | 0.00 | 0.050000 | 1 | 0 | 0.0000E+00 |

| 02 | 0.050000 | 2.50 | 0.050000 | 1 | 1 | 6.3147E-01 |

| 03 | 0.050000 | 2.50 | 0.050000 | 1 | 2 | 2.5240E-02 |

| 04 | 0.050000 | 2.50 | 0.050000 | 1 | 3 | 4.8034E-04 |

| 05 | 0.050000 | 2.50 | 0.050000 | 1 | 4 | 1.3060E-05c |

| 06 | 0.100000 | 5.00 | 0.050000 | 1 | 1 | 1.0000E+00 |

| 07 | 0.075000 | 3.75 | 0.025000 | 2 | 1 | 1.5186E-01 |

| 08 | 0.075000 | 3.75 | 0.025000 | 2 | 2 | 5.0903E-03 |

| 09 | 0.100000 | 3.75 | 0.025000 | 2 | 3 | 1.5940E-05c |

| 10 | 0.100000 | 5.00 | 0.025000 | 2 | 1 | 1.2368E-01 |

| 11 | 0.100000 | 5.00 | 0.025000 | 2 | 2 | 3.1349E-03 |

| 12 | 0.100000 | 5.00 | 0.025000 | 2 | 3 | 4.5975E-06c |

| 13 | 0.125000 | 6.25 | 0.025000 | 2 | 1 | 1.4627E-01 |

| 14 | 0.125000 | 6.25 | 0.025000 | 2 | 2 | 1.2403E-03 |

| 15 | 0.125000 | 6.25 | 0.025000 | 2 | 3 | 4.7008E-06c |

| 16 | 0.150000 | 7.50 | 0.025000 | 2 | 1 | 1.8106E-01 |

| 17 | 0.150000 | 7.50 | 0.025000 | 2 | 2 | 1.3597E-04 |

| 18 | 0.150000 | 7.50 | 0.025000 | 2 | 3 | 4.9347E-07c |

| 19 | 0.200000 | 10.00 | 0.050000 | 1 | 1 | 3.1410E-01 |

| 20 | 0.200000 | 10.00 | 0.050000 | 1 | 2 | 5.4314E-03 |

| 21 | 0.200000 | 10.00 | 0.050000 | 1 | 3 | 2.5865E-04 |

| 22 | 0.200000 | 10.00 | 0.050000 | 1 | 4 | 1.1274E-04 |

| 23 | 0.200000 | 10.00 | 0.050000 | 1 | 5 | 2.7762E-05c |

|

表 1: MES/非線形応力ログ ファイルのサンプル

(一番左側の行番号の列は、解析ログ ファイルの一部ではありません。この行番号は、以降で説明がしやすいよう、便宜的に追加してあります。) |

||||||

上記の説明に従えば、サンプル ログ ファイルの内容は次のように解釈できます。

- 最初の時間ステップ(キャプチャ レート = 20 ステップ/秒、DT = 0.05、時間 = 0.05 秒)では、収束するのに 4 回の反復が必要です(行 05 では残差 = 1.306E-5 となっている。この値は、デフォルトの収束許容誤差 1E-4 よりも小さい)。

- 2 番目の時間ステップでは、解が発散したことがプロセッサにより検出されています(行 06 では残差 = 1E+0)。したがって、この場合は時間ステップ サイズが縮小されます(行 07 では、DT = 0.025 秒、L = 2)。

- 時間が 0.075 秒となった 2 番目の時間ステップでは、収束するのに 3 回の反復が必要です(行 09)。この時間はキャプチャ レートの増分には等しくないため、([解析パラメーター] > [出力] > [全時間ステップの出力結果]オプションがオンでない限り)この収束解は出力されません。

- 3 番目の時間ステップ(時間 = 0.1)では、収束するのに 3 回の反復が必要です(行 12)。この時間は出力間隔の増分になっているため、この収束解は出力されます。これらの結果は、モデルの解析を続行中でも結果環境で確認できます。

- 反復は L = 2 で続行され、時間 = 0.125 秒で収束するには 3 回の反復が必要です(行 15)。

- 反復は L = 2 で続行され、時間 = 0.15 秒で収束するには 3 回の反復が必要です(行 18)。モデルが非常によく収束されたので、プロセッサは次の時間ステップ(行 19)のために、時間ステップ(L=1 に戻る)を増加することを試みます。実際このモデルは、5 回の反復により L = 1 で収束することができます(行 23)。

Riks 解析

Riks 解析のログ ファイルは、既に説明した MES および非線形応力ログ ファイルとほぼ同じものです。異なるのは、出力される列として荷重レベル列が追加されている点です(表 2 を参照)。荷重レベルは、モデル内のすべての節点力および節点モーメントに対する乗数です。

| 行番号 | [時間] | パーセンテージ | DT | L | 反復回数 | 残差 | 荷重レベル |

|---|---|---|---|---|---|---|---|

| 01 | 0.000000 | 0.00 | 1.000000 | 1 | 0 | 0.0000E+00 | |

| 02 | 1.000000 | 0.20 | 1.000000 | 1 | 1 | 1.0000E+00 | 1.0000E+00 |

| 03 | 1.000000 | 0.20 | 1.000000 | 1 | 2 | 4.0357E-03 | 1.0000E+00 |

| 04 | 1.000000 | 0.20 | 1.000000 | 1 | 3 | 1.0000E-04 | 1.0000E+00c |

| 05 | 2.000000 | 0.40 | 1.000000 | 1 | 1 | 1.0000E+00 | 2.0000E+00 |

| 06 | 2.000000 | 0.40 | 1.000000 | 1 | 2 | 4.1056E-03 | 2.0000E+00 |

| 07 | 2.000000 | 0.40 | 1.000000 | 1 | 3 | 1.0000E-04 | 2.0000E+00c |

| 08 | 3.000000 | 0.60 | 1.000000 | 1 | 1 | 1.0000E+00 | 3.0000E+00 |

(途中省略) |

|||||||

| 09 | 30.000000 | 6.00 | 1.000000 | 1 | 3 | 1.0000E-04 | 3.0000E+01c |

| 10 | 31.000000 | 6.20 | 1.000000 | 1 | 1 | 1.0000E+00 | 3.1000E+01 |

| 11 | 31.000000 | 6.20 | 1.000000 | 1 | 2 | 8.0425E-03 | 3.1000E+01 |

| 12 | 31.000000 | 6.20 | 1.000000 | 1 | 3 | 1.0000E-04 | 3.1000E+01c |

| 13 | 32.000000 | 6.40 | 1.000000 | 1 | 1 | 1.0000E+00 | 3.2000E+01 |

| 14 | 32.000000 | 6.40 | 1.000000 | 1 | 2 | 8.3103E-03 | 3.2000E+01 |

| 15 | 32.000000 | 6.40 | 1.000000 | 1 | 3 | 1.0000E-04 | 3.2000E+01c |

| 16 | 33.000000 | 6.60 | 1.000000 | 1 | 1 | 1.0000E+00 | 3.2693E+01 |

| 17 | 33.000000 | 6.60 | 1.000000 | 1 | 2 | 1.0976E-04 1 | 3.2689E+01 |

| 18 | 33.000000 | 6.60 | 1.000000 | 1 | 3 | 1.0000E-04 | 3.2689E+01c |

| 19 | 34.000000 | 6.80 | 1.000000 | 1 | 1 | 1.0000E+00 | 3.3373E+01 |

| 20 | 34.000000 | 6.80 | 1.000000 | 1 | 2 | 1.1202E-04 | 3.3369E+01 |

| 21 | 34.000000 | 6.80 | 1.000000 | 1 | 3 | 1.0000E-04 | 3.3369E+01c |

| 22 | 35.000000 | 7.00 | 1.000000 | 1 | 1 | 1.0000E+00 | 3.4046E+01 |

| 23 | 35.000000 | 7.00 | 1.000000 | 1 | 2 | 1.1427E-04 | 3.4041E+01 |

| 24 | 35.000000 | 7.00 | 1.000000 | 1 | 3 | 1.0000E-04 | 3.4041E+01c |

|

表 2: Riks 解析ログ ファイルのサンプル

(一番左側の行番号の列は、解析ログ ファイルの一部ではありません。この行番号は、以降で説明がしやすいよう、便宜的に追加してあります。) |

|||||||

このサンプルでは、[初期の荷重要素増分]にユーザが入力した値 1 に基づいて、初期では、荷重係数が各収束時間ステップ(行 04、07、09、および 12)の後で増加します。次の時間ステップも 3 回の反復(行 15)で収束します。ただし、その次の収束ステップ(行 18)では、荷重レベルは 0.689 (= 32.689-32.000)に増加します。以降の収束ステップでは、荷重レベルの変化率が減少し続けています(行 21 および 24 での増分はそれぞれ 0.680 および 0.672)。モデルが座屈やスナップ スルーを対象としている場合は、荷重レベルが 0 まで減少することや負の数になることもあります。

非線形解析の一般的なエラー メッセージ

解析の実行中、プロセッサからエラー メッセージや警告メッセージが表示される場合があります。ここでは、プロセッサにより表示される一般的なメッセージをすべて列挙し、各メッセージについて簡単に説明します。

- エラー(1)

- ユーザに対して解析が正常に終了しなかったことを警告する汎用エラーです。問題点の具体的な内容を特定するため、この時点より前に記録されたログ ファイル内の情報を調べます。

- エラー: パーツ内にビーム断面が定義されていません。No = P セクション ID = L

- 原因: パーツ P の中で断面タイプとして[一般]が割り当てられたビーム要素が、レイヤ番号 L で描画されました。[一般]という断面タイプがサポートできるのはレイヤ 1 のみです。

- 対処: 対象となったパーツ内のラインをすべてレイヤ 1 に変更します。([選択] > [選択] > [パーツ]を使用して、ツリー表示または表示領域からパーツを選択して右クリックし、[サブエンティティを選択] > [ライン]を選択します。右クリック操作から[属性変更]を選択すれば、レイヤ番号を 1 に変更できます)。

- エラー: 結果ベースの荷重曲線でゼロ除算が発生しました。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。ルックアップ値の式を評価中にゼロ除算が発生したことを示しています。式が正しいかどうかを確認し、分母が 0 にならないようにすることが可能な場合は式を調整します。

- エラー: 結果ベースの荷重曲線の関数で空の括弧が検出されました。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。ルックアップ値の式の構文に、丸括弧( )の配置に関する問題があることを示しています。式が正しいかどうかを確認し、それを修正します。

- エラー: 数学エラーです。acos(x)では |x| は 1 以下であることが必要です。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。数学的な関数の引数の値が、許容される範囲にないことを示しています。x の値は -1 ~ 1 の範囲に含まれている必要があります。

- エラー: 数学エラーです。asin(x)では |x| は 1 以下であることが必要です。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。数学的な関数の引数の値が、許容される範囲にないことを示しています。x の値は -1 ~ 1 の範囲に含まれている必要があります。

- エラー: 数学エラーです。0**0 は定義されていない結果です。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。ルックアップ値の式の中で、定義されていない式が評価されたことを示しています。

- エラー: 数学エラーです。log(x)では x の値は正であることが必要です。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。数学的な関数の引数の値が、許容される範囲にないことを示しています。

- エラー: 数学エラーです。log10(x)では x の値は正であることが必要です。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。数学的な関数の引数の値が、許容される範囲にないことを示しています。

- エラー: 数学エラーです。sqrt(x)では x の値は正であることが必要です。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。数学的な関数の引数の値が、許容される範囲にないことを示しています。

- エラー: 負の有効間隔が検出されました。間隔の番号 N

- 原因: 強制変位の消滅時間が生成時間と同じかそれより前に設定されています。この問題は、有効範囲番号 N に割り当てられた変位に対して起こります。

- 対処: FEA エディタで強制変位を編集し、[アクティブな範囲]フィールドの[データ]ボタンをクリックします。(アクティブな範囲のスプレッドシートはすべての強制変位で共有されるため、どの強制変位を修正したのかを考慮する必要はありません。)[インデックス]の行は、すべての強制変位の有効範囲に対応しています。エラー メッセージに明示されている行について、消滅時間が生成時間よりも後になるようにそれぞれの時間を変更します。また、すべての強制変位に対して定義された有効範囲のそれぞれに対応する行が[インデックス]に存在することを確認します。

- エラー: 結果ベースの荷重曲線は強制変位をサポートしていません。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。強制変位およびアクチュエータ要素を結果ベースの荷重曲線に割り当てることはできません。強制変位およびアクチュエータ要素は、時間ベースの荷重曲線に割り当てる必要があります。

- エラー: 非線形パーツでは断面タイプ 1 を使用することはできません。

- 上記の「エラー: パーツ内にビーム断面が定義されていません。」を参照してください。

- エラー: 断面タイプは 2 ~ 7·の範囲にあることが必要です。要素グループ番号 = P、セクション ID = L

- 上記の「エラー: パーツ内にビーム断面が定義されていません。」を参照してください。

- エラー: 結果ベースの荷重曲線の関数で、正しく対になっていない括弧が検出されました。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。ルックアップ値の式の構文に、丸括弧( )の配置に関する問題があることを示しています。式が正しいかどうかを確認し、それを修正します。

- エラー: 結果ベースの荷重曲線の関数で不明の入力が検出されました。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。ルックアップ値の式の中に、認識できない文字列が含まれていることを示しています。式を確認し、上記の使用可能な演算子および関数の表と照合してください。

- エラー: 結果ベースの荷重曲線の関数で不明の演算子が検出されました。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。ルックアップ値の式の中に、認識できない文字列が含まれていることを示しています。式を確認し、上記の使用可能な演算子および関数の表と照合してください。

- エラー: 結果ベースの荷重曲線で不明の変数が検出されました。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。ルックアップ値の式の中に、認識できない文字列が含まれていることを示しています。式の中に使用する各変数は、変数スプレッドシート内で定義されていることが必要です。式が正しいかどうかを確認し、必要に応じてそれを修正します。

- エラー: 線形要素のパーツと非線形要素のパーツを両方含むモデルには適合しないモードを使用してください。

- 原因: さまざまな入力が行われると、プロセッサでは 1 つのパーツが線形と非線形のどちらか一方として扱われるようになる場合があります。(こうした状況が起こりうる設定には、圧力荷重、[要素定義]ダイアログの[解析タイプ]で指定する[微小変形]または[大変形]、材料モデルなどが該当します。)このエラー メッセージは、線形のパーツと非線形のパーツが混在しているためにプロセッサでモデルを解くことができないということを示しています。

- 対処: 問題を解決する手順は次のとおりです。

-

- すべてのパーツに対する[解析タイプ]を、[微小変形]と[大変形]のどちらかに統一して設定します([要素定義]の[一般]タブ)。

- [解析タイプ]の設定はそのままにして、すべてのパーツに対する[適合性]を[強制的]に変更します([要素定義]の[高度]タブ)。

- 正の値でない対角成分があります。

- 原因: 剛性マトリックスの対角成分に 0 が含まれています。このようなマトリックスは解くことができず、モデルの設定に問題があることを示唆しています。

- 対処: 非線形静的応力解析の場合は、モデル内の各サブアセンブリがすべての方向に対して拘束されていることを確認します。接触モデルの場合は、パーツが接触しないような反復に安定性を与えるため、人工的なバネを追加する必要があります。(理論上パーツは接触しますが、平衡反復ではパーツが接触しないような状況に達する場合があります。)MES 解析の場合は、各サブアセンブリが質量を持つ(並進剛性を与える)こと、および回転軸の周りの質量慣性モーメントを持つ(回転剛性を与える)ことを確認します。最後に材料特性(FEA エディタおよび解析要約ファイルの両方)がすべて入力されたことを確認します。

- 注意: パーツ N に対して[剛体回転移動]が選択されたため、反復方法がライン サーチを用いない完全ニュートン法に変更されました。

- ビーム要素パーツで[剛体回転移動]オプションをオンにした場合、プロセッサでは反復解析法としてラインサーチを用いない完全ニュートン法を使用する必要があります。この注意は、[剛体回転移動]オプションがオンなったことに伴って、プロセッサがこのソルバーに切り替わったことを示しています。この切り替えが行われれば、それ以外に対処は必要ありません。「解析の設定と実行」>「非線形」>「要素のタイプおよびパラメータ」にある「高度なビーム要素パラメータ」を参照してください。

- 自動時間ステップの上限。

- 原因: この解析では、時間ステップ サイズが 1/18(L = 19)に縮小したものの、収束しませんでした。時間ステップが非常に小さいため、このモデルには安定性に関して何らかの問題がある可能性があります。

- 対処: 時間ステップ・レベル L を 1 から直接 19 へ変更すると、モデルの剛性が不足します。剛性についての問題を引き起こす主な原因は次のとおりです。

-

- 非線形静的解析においてモデルが静的に安定でない。

- 完全なメカニカル イベント シミュレーション(MES)解析において、パーツに質量がなく静的に安定でない。(質量または剛性がないパーツは、どのような力を受けても無限の距離を移動することができる。)

- モデルにガスケット要素が含まれている場合は、そのガスケットの上面および底面が定義されているかどうかを確認します。(「解析の設定と実行」>「非線形」>「要素のタイプおよびパラメータ」>「 3D ガスケット要素」の「3D ガスケット要素を使用する基本手順」を参照。)

- モデルがいったん収束したにもかかわらず時間ステップ レベル L が 19 に下がった場合、そのモデルは不安定になったか、またはその剛性が過度に大きくなった可能性があります。たとえば、鉄筋コンクリート材料モデルを使用している場合であれば、コンクリート断面が完全に破壊した可能性があります。破壊の状態は結果環境で確認します。また、たわみの影響で、モデルが安定状態から不安定状態に変化した可能性もあります(スナップスルーや座屈など)。

- サーフェス間接触がある場合、接触の剛性が過度に大きいと、接触の瞬間に時間ステップ サイズが縮小(L の値が増加)します。つまり、接触前に 0 だった剛性が接触直後の大きな値に変化する際、プロセッサにより時間ステップ サイズが縮小されます。

- 解析が緩やかに収束する場合、そのモデルにブリック要素が含まれていれば、オプションとして粗いブリック メッシュを使用できるほか、そのメッシュを 4 面体メッシュに変更することもできます。(どちらのオプションを使用する場合も、モデルのメッシュを作成し直す必要があります。)その目的は、収束性が向上するように要素の形状を修正することにあります。そのため、特定のパーツに限ってメッシュの質を上げれば十分な場合もあります。問題がある程度深刻なときは、要素にひずみがあるという内容の警告が生成されることもありますが、その場合も、「メッシュ作成の概要」>「CAD ソリッド モデルをメッシュ化する」>「モデル メッシュ設定」>「ソリッド」>「ヤコビ行列式の非正値エラーまたはひずみのある要素」ページに記載されている手順に従えば、メッシュの質を確認し改善することができます。このページに記載されているソリッド メッシュの統計は、変形されていない形状に関するものです。解析中に変形を行うと、ひずみが大きくなることがあります。

- 停止: 非線形パーツの数が多すぎます。

- 原因: さまざまな入力が行われると、プロセッサでは 1 つのパーツが線形と非線形のどちらか一方として扱われるようになる場合があります。(こうした状況が起こりうる設定には、圧力荷重、[要素定義]ダイアログの[解析タイプ]で指定する[微小変形]または[大変形]、材料モデルなどが該当します。)このエラー メッセージは、線形のパーツと非線形のパーツが混在しているためにプロセッサでモデルを解くことができないということを示しています。

- 対処: 問題を解決する手順は次のとおりです。

-

- すべてのパーツに対する[解析タイプ]を、[微小変形]と[大変形]のどちらかに統一して設定します([要素定義]の[一般]タブ)。

- [解析タイプ]の設定はそのままにして、すべてのパーツに対する[適合性]を[強制的]に変更します([要素定義]の[高度]タブ)。

- 停止: 材料特性として入力された温度範囲に含まれない温度が検出されました。

- 検出温度 = T

- 範囲内(Tmin Tmax)の温度にする必要があります。

- 原因: あるパーツの材料モデルで、温度に依存する材料特性を使用するよう設定されていますが、計算温度 T が、材料特性として入力された温度範囲(Tmin から Tmax)に含まれていません。プロセッサでは材料特性の補外は行われないため、この場合解析は続行できません。

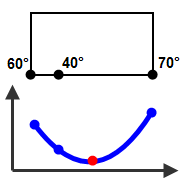

- 対処: 中間節点を使用している場合などは、計算温度 T とユーザが入力した温度との関係性を特定することが難しく、そこにこのエラーの難点があります。これは FEA の計算方法に由来するものです。計算温度 T は積分点における温度であり、理論的な理由から、これらの温度はほとんどの場合、各節点における温度の範囲には含まれません。たとえば、角の節点、オフセット中間節点、および反対側の角の節点における温度がそれぞれ 60、40、および 70 のとき、積分点の温度が 35 となるような場合があります。これは、材料特性として入力された範囲に含まれていない温度です。モデル内での対処方法は次のとおりです。

-

- すべての節点(中間節点が使用されている場合はそれも含む)で温度が定義されていること、およびそれらが妥当であることを確認します。

- 内部的に計算された温度が妥当とみなされるよう、入力した温度の範囲外にまで材料特性を拡張します。材料特性を拡張し解析を再実行すると、最初の実行時にレポートされた問題点が解消されることがあります。ただしこの場合、別の要素の内部温度が想定していた範囲から大幅に逸脱し、別の計算温度 T について同じメッセージが表示されることもあります。

温度曲線(青色の点)の補間によって、ユーザが定義したどの温度よりも低い最小温度(赤色の点)が算出されます。

- 停止: 指定されたコンクリート強度からコンクリート材料定数(C0、A1、A2、A3)を特定できません。入力内容を確認し、材料定数を直接指定してください。要素グループ番号 = X

- 原因: 鉄筋コンクリート材料に対して入力された材料特性を使用して破壊パラメータ(C0、A1、A2、A3)を計算したものの、これらのパラメータに関する方程式の解を見つけることができませんでした。(このエラー メッセージにはパーツ番号またはグループ番号が表示されます。)

- 対処: これらのパラメータは材料特性の[強さ]タブで入力された強度に基づいて計算されるので、それらの強度が正しく入力されていることを確認します。

- 正しく入力されていない場合でも、パラメータの内容がわかっていれば、プロセッサが計算を実行する前に、([高度]タブで)それらのパラメータを材料特性として直接入力することができます。これらの定数をテスト データから導出する手順については、「解析の設定と実行」>「非線形」>「材料特性」>「鉄筋コンクリート材料特性」の「鉄筋コンクリートに関する理論的な解説」を参照してください。パラメータの内容がわからない場合でも、自ら計算してみることによって、プロセッサでそれらを計算できない理由が明らかになることがあります。可能ならば、問題のある入力内容を特定してください。

- tttt により時間ステップ・サイズが縮小しました。

- 平衡反復が収束する場合は、それを示すため残差の数値の後に文字 c が表示されます。それ以降は、その他の条件についても確認が行われ、収束するかどうかの判断がなされます。その他の条件のいずれかに合致しない要因がある場合は、それが初めて検出された時点で、原因(tttt)を明示したこのメッセージが表示されます(「接触くい込みにより時間ステップ・サイズが縮小しました。」など)。

- 警告: 結果ベースの荷重曲線の条件がデータベースで指定されていません。

- 結果ベースの荷重に関するエラーです(下記ヒントを参照)。[解析パラメーター]の条件テキストには、未定義のルックアップ値が含まれています。その条件が正しいかどうかを確認し、それを修正するか、または条件テキストに使用されている変数を定義します。ただし、条件テキストは入力しなくてもかまいません。

- 警告: ひずみのある要素 N が整合性を維持したままパーツ P に含まれています。

- 要素の行列式が 0 を下回るほど要素のひずみが大きい場合には、解を見つけることはできません。この場合、解析は終了します。ただし、中間の反復でこの警告が発生しながらも、それ以降の反復では正常な状態に戻るという場合もあります。また、時間ステップが収束する最後の反復で要素にひずみが制限され、処理が正常に完了する場合もあります。この警告メッセージは、「番号 P のパーツに含まれる番号 N の要素にひずみがあった。解析を続行するため、その剛性を調整して解を取得した。」ということを通知するものです。

- 注:

-

- 過剰な要素のひずみを処理する既定の方法は、時間ステップを削減することです。このエラーは、[歪んだ要素がある場合、時間ステップは減少されます]オプションが無効の場合に発生します。このオプションは、[解析パラメータ...詳細]ダイアログ ボックスの[時間ステップ]タブにあります。

- 表示される警告の数は、時間ステップごと(反復ごとではない)に上限を設定することができます。この設定によっては、時間ステップが収束した最後の反復で警告が発生したかどうかに関する情報がログ ファイルに表示されない場合もあります。詳細については、「出力ファイルを制御する」を参照してください。

- 警告: 滑車(パーツ #:n)の可動節点がその滑車に接触しました。

- 警告: 滑車(パーツ #:n)の可動節点がその滑車に接触しました。

- 原因: 滑車要素 n の節点(たるみまたは駆動部)が大きく移動し、現在滑車に接触しています。この節点が滑車の方向へさらに移動すると仮定した場合、数学的にはそれを表現できても、その数式は現実に起こりえない現象を表していることになります。つまり、滑車要素に接続されているその要素が、滑車そのものを貫通することになります。

- 対処: 滑車を定義し直し、端の節点をさらに遠くへ移動します。

- 警告: 材料の硬化係数が見つかりません。ID = n

- 原因:パーツ n に 塑性材料が設定されているが、ひずみ硬化係数の計算に必要なデータがその材料特性から消失しました。

- 対処: パーツ n の材料特性を編集し、消失したデータを入力します。「解析の設定と実行」>「非線形」>「材料特性」>「フォンミーゼス材料特性」を参照してください。

- 警告: 節点の座標が、グローバルに定義された下限壁の座標より小さくなっています。

- モデル内に衝突平面が存在し、かつ警告の対象となる節点がその衝突平面の下に位置することを示しています。対象の節点番号を結果環境で検索したうえで([照会] > [結果] > [指定])、この警告の重大度が高い場合は、衝突平面またはモデルの位置を修正します。ビーム要素の k 節点などのように、その節点が運動に対してそれほど重要性を持たなければ、この警告の重大度は低いとみなすことができます。

- 警告: 正の値でない主伸張が検出されました。

- このメッセージは、超弾性材料モデルで負の主伸張が検出されたこと、および要素の整合性を維持するために主伸張の値が 1 に設定されることを示しています。ひずみが大きいために要素のヤコビアンが負の値になると、主伸張も負の値を取ります。

- 警告: 解析で(一般)接触要素を使用する場合は、<非線形材料によるMES解析> が推奨されます。

- 原因: 解析タイプが[非線形材料による静解析]に設定され、かつ[接触]または[一般接触]という要素タイプが含まれています。このような組み合わせの場合、収束が遅くなることがあります。

- 対処: まずモデルのすべてのパーツが、接触要素を使用しなくても静的に安定であることを確認します。各反復に対して必ず接触要素が使用されるとは限らないため、それぞれの反復ではモデルが静的に安定でない場合もあります。このような場合、解析は停止または収束速度が低下することになります。モデルを安定にするため、必要に応じて境界条件や弱いバネ要素を追加します。

- 次に、解析タイプを[メカニカル イベント シミュレーション(MES)]に切り替えます。これにより、収束性が改善される場合があります。MES では、パーツの慣性が計算されるため、それらのパーツは 1 つの時間ステップで無限に移動することはできません(パーツに質量がある場合)。

- 警告: 解析で(一般)接触要素を使用する場合は、解析法として <ラインサーチを用いる完全ニュートン法> が推奨されます。

- 原因: 解析に[接触]または[一般接触]という要素タイプが含まれ、かつ[非線形反復解析法]が[ラインサーチを用いる完全ニュートン法]に設定されています。このような状況では、収束が遅くなることがあります。

- 対処: [解析パラメーター] > [高度] > [平衡] > [非線形反復解析法]を[自動]または[ラインサーチを用いる完全ニュートン法]に変更します。[自動]に設定した場合は、プロセッサにより最適な解析法が選択されます。