尽管该软件可自动化许多与面面接触相关的参数,但是某些模型仍将受益于用户进行的调整。此页面总结了许多在涉及接触时可缩短机械运动仿真和非线性应力模型运行时间的提示。

适当网格

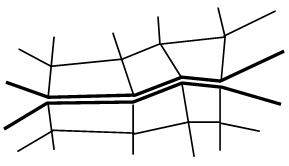

若要执行精确的接触分析,强烈建议您使用适度平滑的接触表面及其上的均匀网格。此外,由于表面网格对齐可能影响整个分析的性能,因此为提高收敛速度,应该在每个相邻接触表面上谨慎执行表面网格划分。在线性接触中,两个表面上的网格应该彼此完全匹配,如图 1 (a) 中所示。但在 MES 中,完全匹配的网格可能会导致严重的接触颤动。如果发生这种颤动,必然会大大降低收敛速度(延长运行时间)。为了避免或者至少最小化此类问题,当接触表面之间所需的相对运动较小时,建议网格应将一个表面上的节点放置在另一个表面上的节点中间,如图 1 (b) 所示。

例外:如果使用“点对点”接触类型,则网格必须匹配。但是,“点对点”不基于节点的相对运动。(有关详细信息,请参见页面“面面接触” 下的选项。)

对于 CAD 模型上的网格,请使用页面“模型网格设置” 下的模型中描述的“防止部件匹配”选项。

|

| (a) 在线性应力中,网格必须匹配才能适当接触 |

|

| (b) 在 MES 中,如果使用面对面或点对点接触,尤其是在相对运动较小时,网格不应匹配。 |

| 图 1:适用于接触分析的适当网格 |

迭代方案

处理器提供六种用于控制迭代求解过程的非线性求解方案(在“设置” “模型设置”

“模型设置” “参数”

“参数” “高级”

“高级”  “平衡”选项卡中):修正的牛顿-拉弗森法、完全的牛顿-拉弗森法、组合的牛顿-拉弗森法、采用线性搜索的修正牛顿-拉弗森法、使用线性搜索的完全牛顿-拉弗森法和采用线性搜索的组合牛顿-拉弗森法。很难说哪一种方法最好。但是,若要接触分析以最少数量的迭代完成收敛,强烈建议您采取使用或不使用线性搜索的完全牛顿-拉弗森法。

“平衡”选项卡中):修正的牛顿-拉弗森法、完全的牛顿-拉弗森法、组合的牛顿-拉弗森法、采用线性搜索的修正牛顿-拉弗森法、使用线性搜索的完全牛顿-拉弗森法和采用线性搜索的组合牛顿-拉弗森法。很难说哪一种方法最好。但是,若要接触分析以最少数量的迭代完成收敛,强烈建议您采取使用或不使用线性搜索的完全牛顿-拉弗森法。

使用约束稳定模型

尽管让部件四处自由飞行并互相接触切合实际,但是可以通过局部抑制部件来改善某些模型。例如,穿过轭和连接叉的销实际上可自由转动,但它通常不会转动,这是因为没有力带动销转动。在这种情况下,如果施加约束防止销转动,则可减少销尝试转动可能引起的接触颤动(与相邻单元之间的接触发生颤动)。同样,销的轴向运动可以忽略不计,因此防止轴向运动的约束可以缩短运行时间。

收敛速度

请在模型执行过程中仔细观察“残差”值(分析日志的最后一列)。如果求解器看似在不必要地缩减时间步长(尽管残差在减少,并且解似乎逐渐趋于收敛),请将“递减触发器: 收敛速度”设置从“自动”更改为“取消”。此设置位于“设置” “模型设置”

“模型设置” “参数”

“参数” “高级”

“高级” “时间步”选项卡下。同样,如果解逐渐趋于收敛,但是由于达到指定的最大迭代次数(默认值 = 15)而缩减时间步,请尝试增加迭代次数。与拆分时间步、然后重头开始迭代过程相比,允许更多迭代效果更好。此设置位于“分析: 参数: 高级”对话框的“平衡”选项卡下。

“时间步”选项卡下。同样,如果解逐渐趋于收敛,但是由于达到指定的最大迭代次数(默认值 = 15)而缩减时间步,请尝试增加迭代次数。与拆分时间步、然后重头开始迭代过程相比,允许更多迭代效果更好。此设置位于“分析: 参数: 高级”对话框的“平衡”选项卡下。

自动或手动设置

接触分析中最难的一步是确定正确的接触参数。当用户选择“自动”接触参数设置时,处理器将根据初始接触表面几何体、网格和材料常数计算适当的值。但是,在实体发生大变形之后,此默认值可能无效。如果预计接触部件会发生大变形,用户应该在开始分析之前考虑以下各项并确定适当的值。

接触刚度

根据经验,需要使用相当于柔软材料 1/10 模量的接触刚度。如果非常柔软的材料与坚硬材料(例如,泡沫与金属)接触,则 1/10 法则和刚度计算方程可能无法提供正确的值,并导致严重的接触颤动或大渗透。除非经过几次迭代找到正确的刚度值,否则即便使用自适应接触刚度方案,收敛性必然也较差。在这种情况下,用户需要通过使用相同材料与载荷条件的简单二维接触模型探索一些测试案例。只需测试几个接触刚度,即可从比柔软材料的杨氏模量相对较小的数字按系数 10 增加(或减少)刚度,直至找到不允许大渗透的最小值为止。完成第一个测试后,直接计算一下迭代次数,以检查收敛速度。如果整体收敛不佳、但无大渗透,则刚度值可能过大,因而需要予以缩减并再次执行测试。

有关详细信息,请参见高级控制页面上的“常规选项卡”部分。

接触类型

面面接触包含三个接触级别。每个级别均考虑到了所检测接触对象的更多细节。根据部件的预期运动和形状,用户可以选择与使用自动设置相比求解速度更快的接触类型。接触类型概括如下:

- 点对点:仅节点可以互相接触。否则,一个实体上的节点能够穿过另一个实体的表面。

- 点对面:次要部件上的节点可与主要部件的表面接触。但是,主要部件上的节点能够穿过次要部件的表面。(可以将此视为单向接触检测。)

- 面对面:次要部件上的节点可与主要部件的表面接触,反之亦然。因此,这是最全面的接触检测级别,但是需要执行更多计算。

在计算接触参数时,假定变形相对较小(自适应接触刚度和接触组更新除外)。当接触表面发生大位移或大变形(例如,即使在局部区域中,应变也超过 50%)时,计算接触参数(主表面和目标表面、接触类型和接触延伸面积)时所用的基本假设可能不再有效。用户可能需要提前考虑变形形状,然后选择参数。

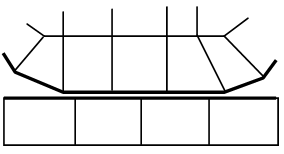

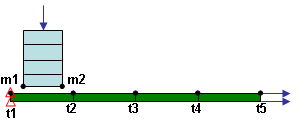

图 2 显示了自动设置可能失败的情况。考虑到初始几何体,点对面接触似乎是正确的选择,因为主表面(第一个部件/表面)上的分段远远大于目标表面(第二个部件/表面)上的分段。但是,在目标部件变形之后,目标表面的分段大小会超过主表面。这将导致分段 m1-m2 无法检测到任何目标节点,并且不能接触和渗透目标表面。在这种情况下,强烈建议您使用面面接触。

有关详细信息,请参见选项页面。

|

| (a) 基于原始几何体,点对面接触类型是可以接受的(点是目标节点,t1-t5 与主节点的表面 m1-m2 接触)。 |

|

| (b) 变形之后,目标表面上的节点 (t1-t5) 不与主表面 (m1-m2) 接触。由于发生变形,因此需要面面接触类型。 |

| 图 2:因大变形而无法自动选择的接触类型 |

延伸接触面

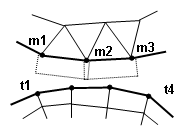

关于延伸接触面,如果初始接触表面是平的或者曲率较低,则计算延伸接触面积的自动设置将产生幅度较小的延伸。部件变形时,接触区域可能会打开,这会使重影区域或孔处于接触状态,但与目标节点不接触。请参见图 3。

|

| (a) 基于原始几何体,将“延伸接触单元侧面”设置为主表面 (m1-m2-m3) 上的某个值。(接触表面如虚线所示。) |

|

| (b) 在主表面 (m1-m2-m3) 变形并生成较大的曲率后,延伸接触面过小而不能防止目标表面上的节点卡在 (t3) 接触面之间的重影区域。 |

| 图 3:而大变形而自动选择的延伸接触面 |

如果接触表面具有多条锐边且大幅度滑动,则“延伸接触单元侧面”值对收敛起着非常重要的作用。有关详细信息,请参见高级控制页面上的“几何选项卡”部分。