Einführung

Automobilschalldämpfer für den Straßenverkehr sind Schwingungen aufgrund der Belastung der Straße ausgesetzt. Das Testen unter realen Bedingungen ist allerdings sehr zeitaufwändig und teuer. Simulation ist ein wirksames Werkzeug, um die Reaktion eines Produkts auf die veröffentlichten Schwingungen der Straße unter Belastung zu untersuchen. Sie sind ein überaus wichtiger Bestandteil des Konstruktionsprozesses zur Bewertung von Entwurfsvarianten und Identifizierung von Entwurfsvarianten, die für einen physischen Test in Frage kommen.

In dieser Übung richten wir eine Normalmodi- oder Modalanalyse ein. Wir vergleichen die Modi mit der bekannten Erregung der Straße mitolfe von MIL-STD-810G. In den weiteren Übungen nehmen wir Verbesserungen an der Konstruktion vor, um die Empfindlichkeit für hochenergetische Frequenzen zu verringern.

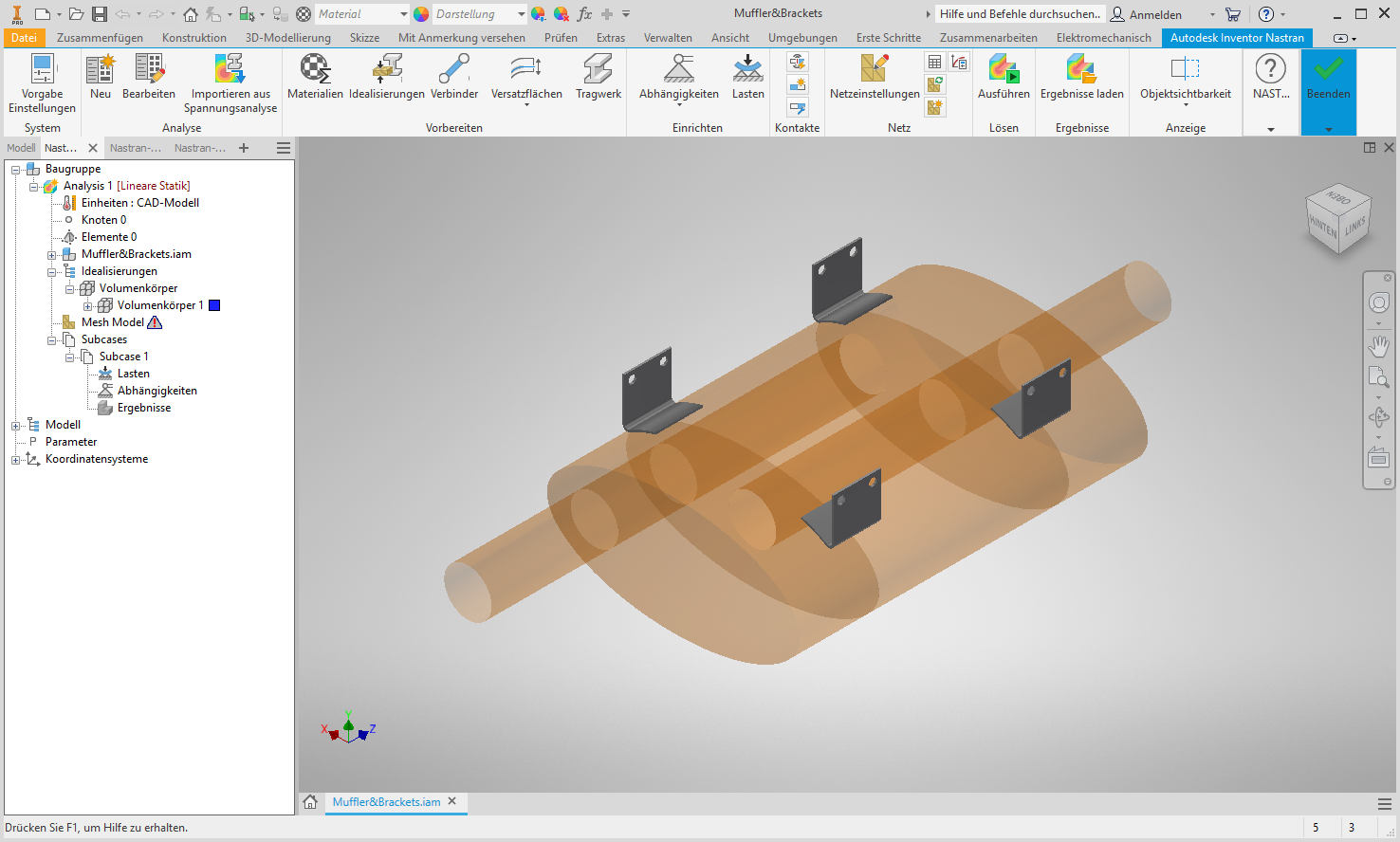

1. Öffnen Sie das Modell und starten Sie die Autodesk Inventor Nastran-Umgebung

Starten Sie Autodesk Inventor und öffnen Sie Muffler&Brackets.iam aus dem Unterordner Teil 22 – Schalldämpfer im Ordner Übungen. (Erste Schritte > Starten > Öffnen)

Klicken Sie in der Multifunktionsleiste auf Umgebungen und Autodesk Inventor Nastran.

Folgendes sollte angezeigt werden:

- Klicken Sie in der Analysestruktur mit der rechten Maustaste auf .

- Klicken Sie im Dialogfeld Analyse auf die Registerkarte Modellzustand.

- Ändern der Detailgenauigkeit in zwei Befestigungsteile.

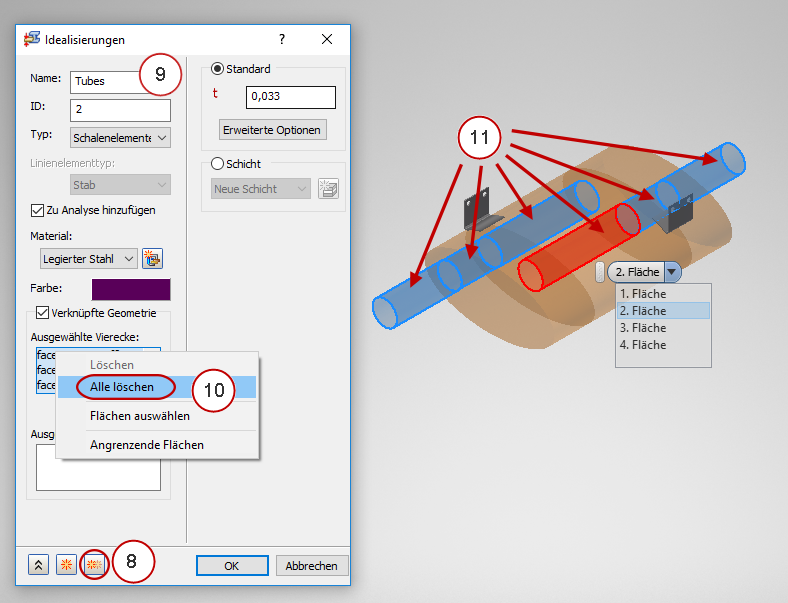

Erweitern Sie in der Modellstruktur die Idealisierungen. Wenn Idealisierungen bereits definiert sind, z. B. die untenstehenden Körper 1 und 2, klicken Sie mit der rechten Maustaste auf , um sicherzustellen, dass keine unerwünschten Materialien in der Analyse berücksichtigt werden.

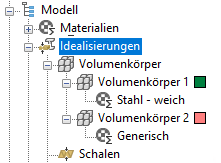

2. Definieren Sie die physikalischen Eigenschaften

- Klicken Sie in der Multifunktionsleiste auf Idealisierungen.

- Setzen Sie den Typ auf Schalenelemente.

- Ändern Sie den Namen in Outer Shell.

- Geben Sie eine Dicke t von 0,033 an.

- Klicken Sie auf das Symbol Neues Material. Klicken Sie im Dialogfeld "Material" auf Material auswählen. Erweitern Sie die Inventor Material Library und wählen Sie Legierter Stahl. Klicken Sie auf OK und OK, um beide Materialdialogfelder zu schließen.

- Aktivieren Sie das Kontrollkästchen Verknüpfte Geometrie.

- Wählen Sie die drei Flächen aus, die die äußere Wand des Schalldämpfers bilden.

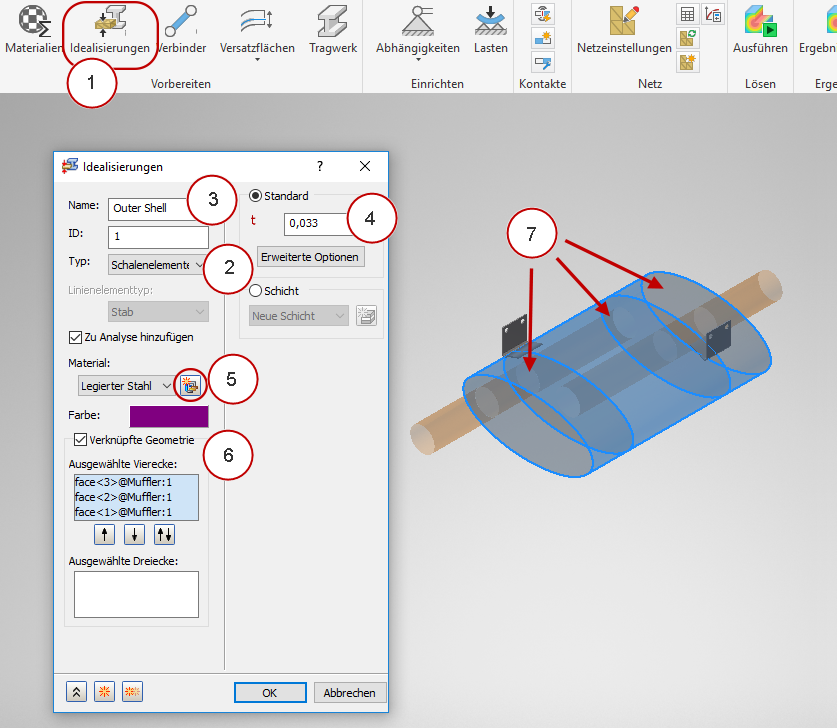

- Anstatt des Dialogfeld zu schließen, duplizieren wir die Einstellungen für die Definition der nächsten physischen Eigenschaft. Klicken Sie auf das Symbol Duplikat erstellen.

- Ändern Sie den Namen in Tubes.

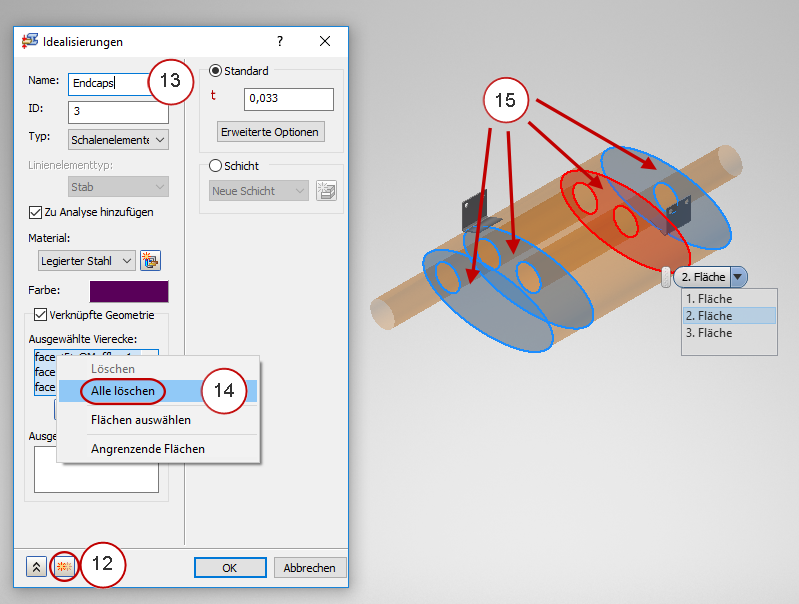

- Klicken Sie mit der rechten Maustaste in die Liste Ausgewählte Vierecke und wählen Sie Alle löschen.

- Wählen Sie die sechs zylindrischen Flächen aus, die die Rohre bilden. (Möglicherweise müssen Sie den Mauszeiger über die Fläche bewegen und das Menü erweitern, um die richtige Fläche aus der Liste auszuwählen.)

- Klicken Sie erneut auf das Symbol Duplikat erstellen.

- Ändern Sie den Namen in Endcaps.

- Klicken Sie mit der rechten Maustaste in die Liste Ausgewählte Vierecke und wählen Sie Alle löschen.

- Wählen Sie die vier ebenen Flächen aus, die die Abschlusskappen und Schotte bilden. (Möglicherweise müssen Sie den Mauszeiger über die Fläche bewegen und das Menü erweitern, um die richtige Fläche aus der Liste auszuwählen.)

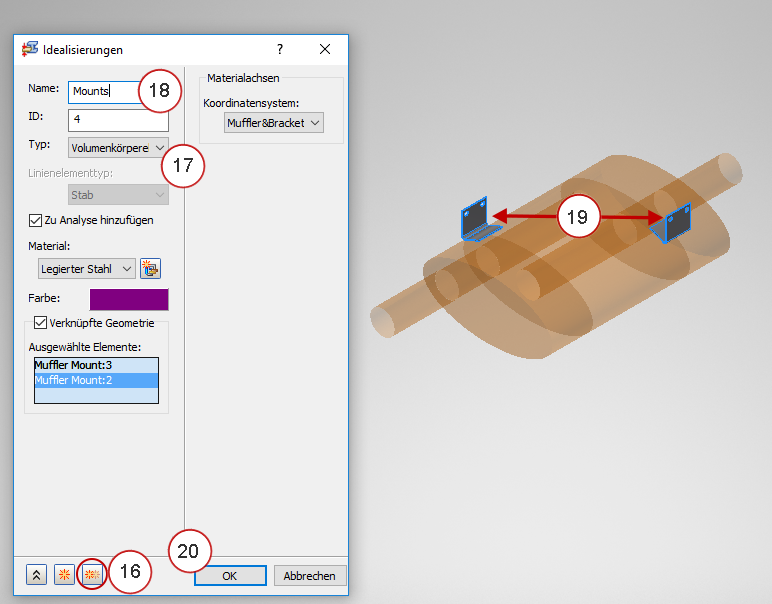

- Klicken Sie erneut auf das Symbol Duplikat erstellen.

- Legen Sie für den Typ die Option Endkappen fest.

- Ändern Sie den Namen in Mounts.

- Wählen Sie die beiden Befestigungsteile.

- Klicken Sie auf OK.

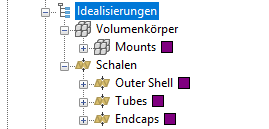

Zur Überprüfung Ihrer Arbeit sollten Sie in der Baugruppenstruktur vier Eigenschaften sehen:

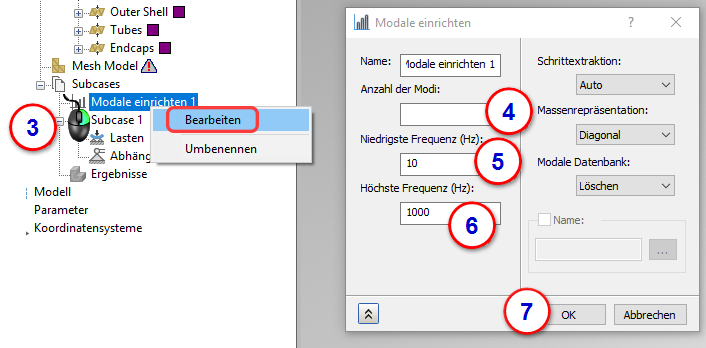

3. Ändern Sie den Analysetyp

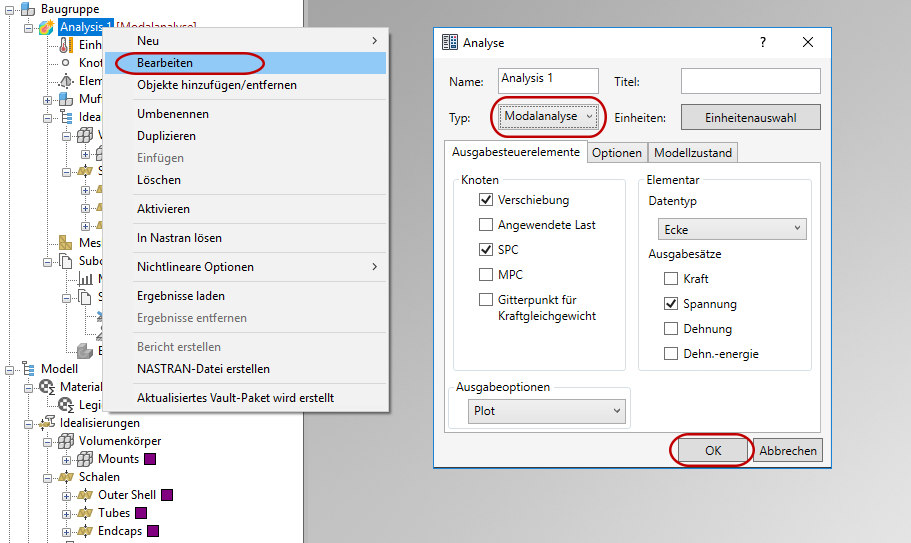

- Klicken Sie mit der rechten Maustaste auf Analyse 1 in der Baugruppenstruktur und wählen Sie Bearbeiten.

- Legen Sie den Typ auf Modalanalyse und klicken Sie auf OK.

- Klicken Sie in der Baugruppenstrukltur mit der rechten Maustaste auf Modaleinrichtung 1 und klicken Sie auf Bearbeiten.

- Löschen Sie 10 als Anzahl der Modi.

- Setzen Sie die niedrigste Frequenz auf 10.

- Setzen Sie die höchste Frequenz auf 1000.

- Klicken Sie auf OK.

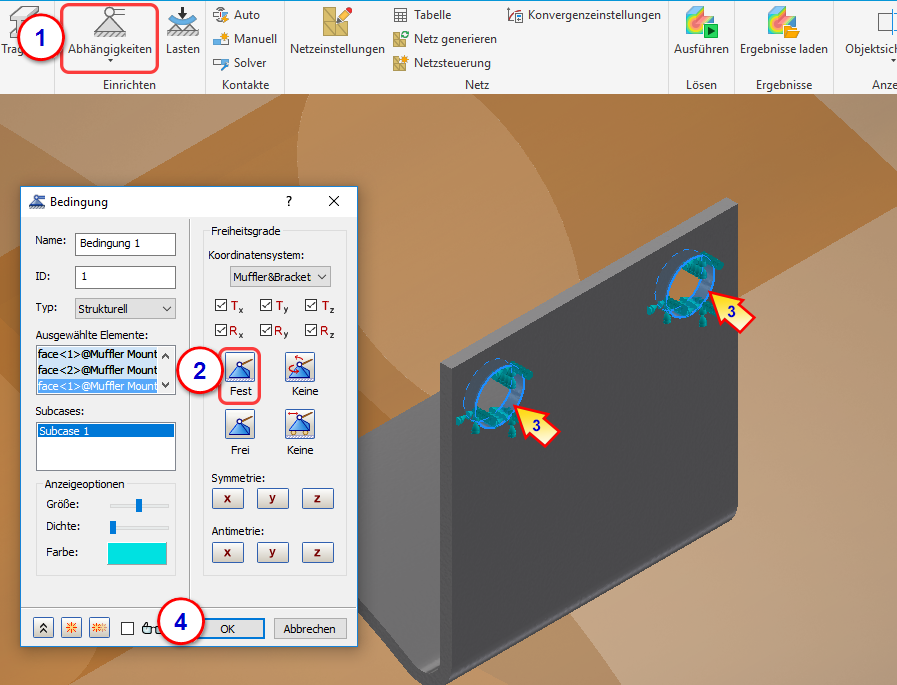

4. Erstellen Sie eine Abhängigkeit für die Befestigungsteile

- Klicken Sie in der Multifunktionsleiste auf Abhängigkeiten.

- Stellen Sie sicher, dass Fest ausgewählt ist.

- Wählen Sie die zwei runde Flächen jeder der beiden Befestigungsteile. Es sollte insgesamt vier Flächen geben.

- Klicken Sie auf OK.

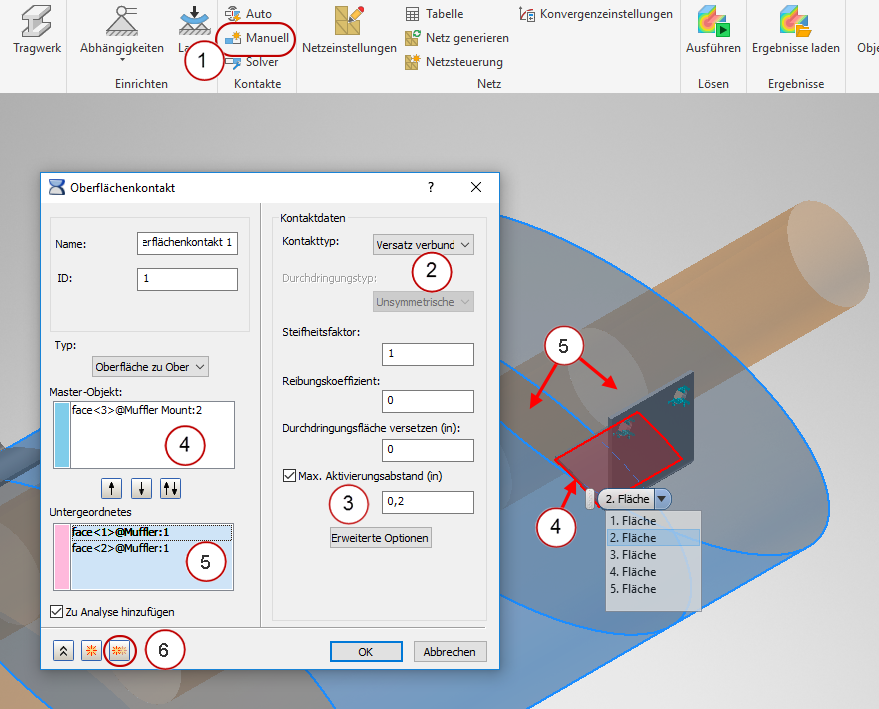

5. Definieren Sie die Kontakte

Wir verwenden einen verbundenen Versatz als Kontakt zwischen den Befestigungsteilen und der Schalldämpferschale, um sicherzugehen, dass Teile, die sich nicht berühren, miteinander verbunden sind.

- Klicken Sie in der Multifunktionsleiste in der Gruppe Kontakte auf Manuell.

- Legen Sie als Kontakttyp Offset verbunden fest.

- Geben Sie als Max. Aktivierungsabstand 0,2 ein

- Klicken Sie in das Feld Primäres Objekt und wählen Sie die untere Fläche des Befestigungsteils aus. (Möglicherweise müssen Sie mit dem Mauszeiger über die Fläche fahren und die gewünschte Fläche aus der Liste auswählen.)

- Klicken Sie in das Feld Sekundäres Objekt und wählen Sie die beiden angrenzenden Flächen des Schalldämpfers aus, die das Befestigungsteil berühren.

- Um das zweite Befestingungsteil zu definieren, klicken Sie auf Duplikat erstellen. Der erste Kontakt wird zur Analyse-Strukturansicht hinzugefügt.

- Klicken Sie mit der rechten Maustaste in das Feld Primäres Objekt und wählen Sie Alle löschen. Wählen Sie die untere Fläche des zweiten Befetigungsteils.

- Klicken Sie mit der rechten Maustaste in das Feld Sekundäres Objekt und wählen Sie Alle löschen. Wählen Sie die beiden angrenzenden Flächen des Schalldämpfers.

- Wenn der zweite Flächenkontakt erstellt ist, klicken Sie auf OK.

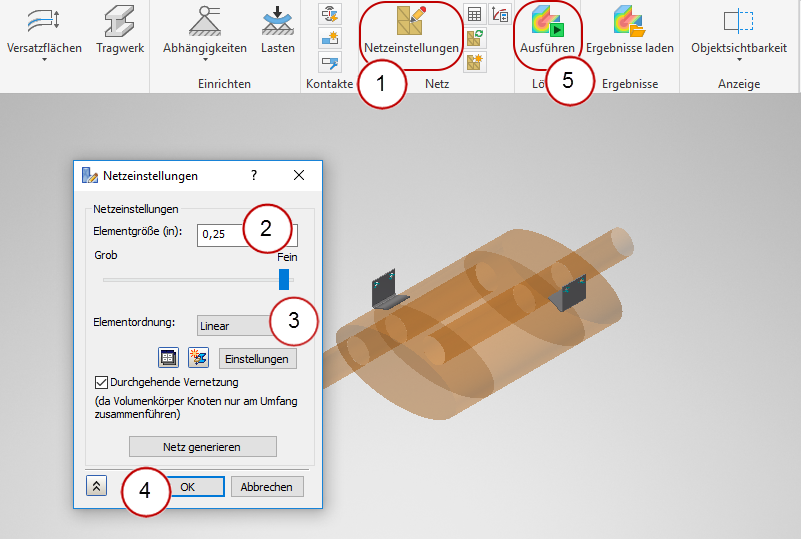

6. Vernetzen Sie das Modell und führen Sie die Analyse durch

- Wählen Sie aus der Multifunktionsleiste Netzeinstellungen.

- Legen Sie die Elementgröße auf 0.25 fest.

- Legen Sie die Elementreihenfolge auf Linear fest.

- Klicken Sie auf OK, um das Netz zu erstellen und das Dialogfeld zu schließen.

- Wählen Sie aus der Multifunktionsleiste Ausführen, um die Analyse zu starten.

7. Überprüfen Sie die Frequenzen

- Klicken Sie auf der Multifunktionsleiste auf Ergebnisoptionen oder in der Analyse-Strukturansicht mit der rechten Maustate auf .

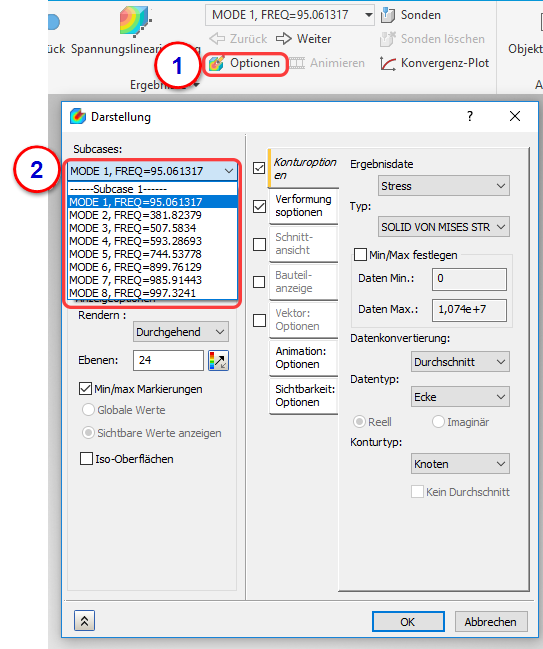

- Öffnen Sie das Menü Subcases. Die Frequenzen für die einzelnen Modi sind hier aufgeführt:

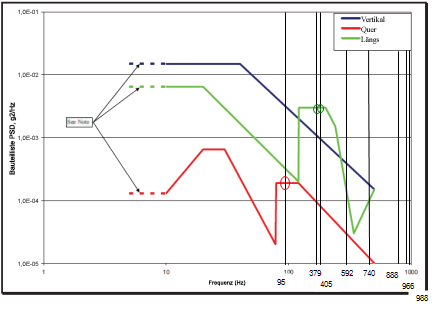

Wenn wir diese Frequenzen in der Darstellung von MIL-STD-810G überlagern, können wir die Modi erkennen und prüfen:

|

Vertikal |

Quer |

Längs |

|

|---|---|---|---|

|

95 |

nein |

ja |

nein |

|

379 |

nein |

nein |

ja |

|

405 |

nein |

nein |

ja |

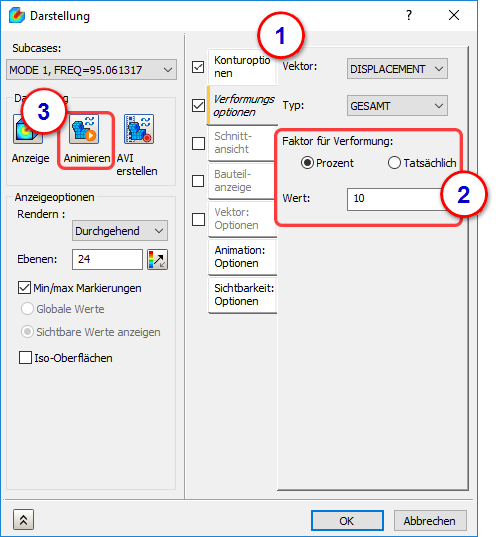

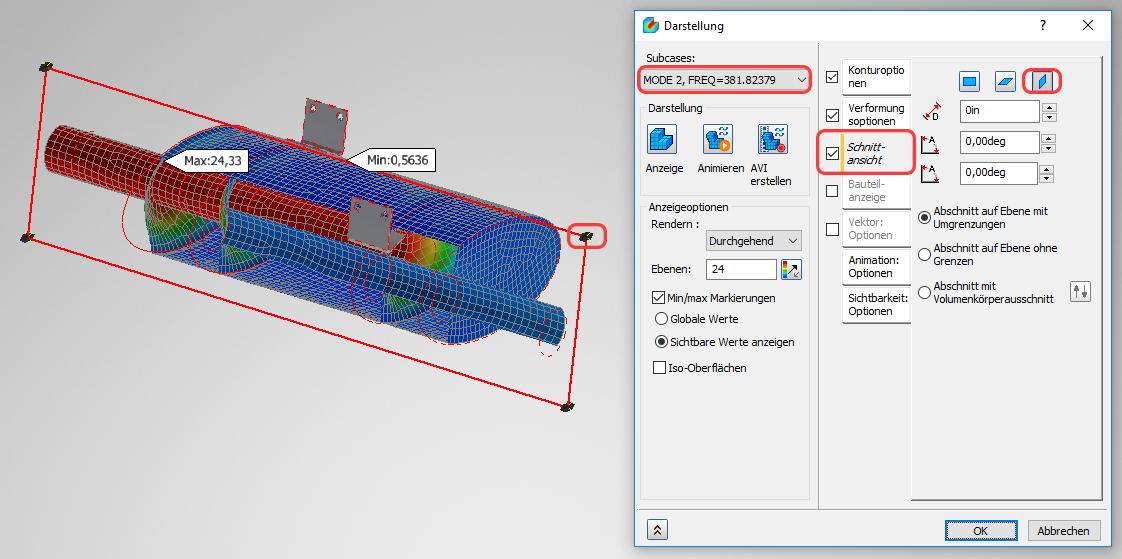

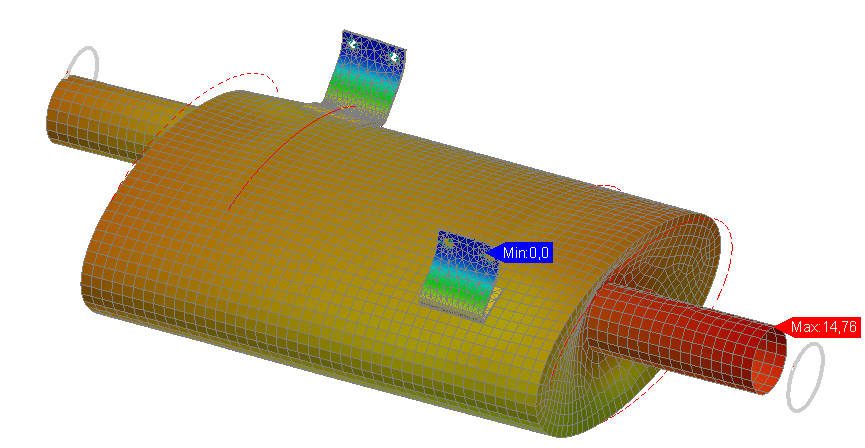

8. Überprüfen Sie die Modusformen bei den einzelnen Frequenzen

- Wählen ie auf der Registerkarte Konturoptionen Verschiebung als Ergebnis.

- Klicken Sie auf die Registerkarte Verformungsooptionen und setzen Sie den Faktor für Verformung auf 10 %.

- Klicken Sie auf Animieren und untersuchen Sie das Modell, um die Verformung zu verstehen.

- Wiederholen Sie dies für jede Modusform.

- Um die Animation zu einem beliebigen Zeitpunkt zu beenden, klicken Sie in der Analyse-Strukturansicht mit der rechten Maustaste auf Ergebnisse und deaktivieren Sie Animieren.

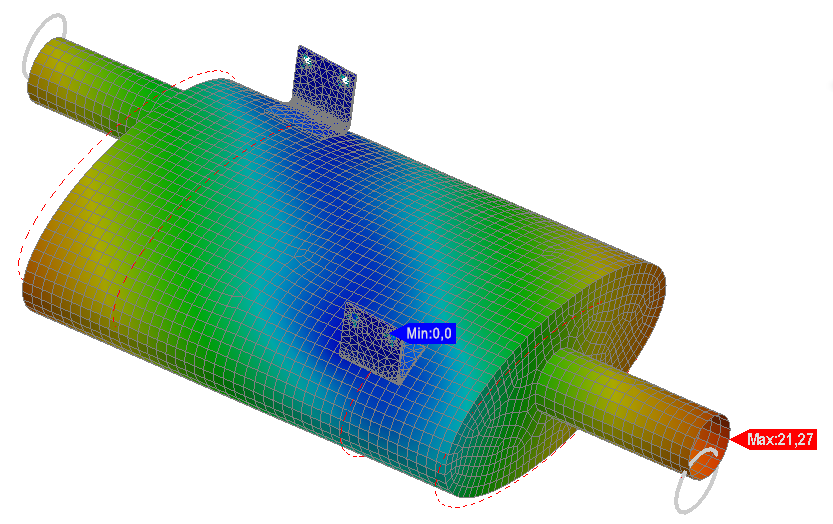

- MODUS 1: Hohe Eingangsenergie in Querrichtung. Die Rotations-Modus um die Befestigungsteile ist Größtenteils vertikal, kann jedoch auch multiaxial erregt werden.

- MODUS 2: Hohe Eingangsenergie in Längsrichtung. Die tonnenförmigen Ausbauchungen von Endplatten und Schotten sind durch die Längsschwingung eindeutig gefährdet. Um eine Schnittansicht zu verwenden, wählen Sie die Registerkarte Schnittansicht und wählen Sie die Ausrichtung. Ziehen Sie die Schnittebene mithilfe der Griffe.

- MODUS 3: Hohe Eingangsenergie in Längsrichtung. Dieser Modus ist eine Kombination aus Quer- und Längsverformung. Aufgrund der großen Energie in Längsrichtung ist das Ausfallrisiko erhöht.

Zusammenfassung

In dieser Übung haben wir eine Modalanalyse eingerichtet und ausgeführt. Zu diesem Zweck haben wir den Flächen im CAD-Modell Eigenschaften von Schalenelementen zugewiesen. Dies ist häufig einfacher, als ein Volumenkörpermodell auf Mittelflächen zu reduzieren. Außerdem haben wir gemischte Netze ausVolumenkörper- und Schalenelementen untersucht und den Kontakttyp Verbundener Versatz definiert, um sicherzustellen, dass Teile, die sich nicht berühren, miteinander verbunden sind. Schließlich haben wir uns die Nachverarbeitungsoptionen für modale Ergebnisse, einschließlich Schnittansichten, angesehen.

|

Vorheriges Thema: Modal- oder Eigenfrequenzanalyse |

Nächstes Thema: Modale Vermeidung – Übung |