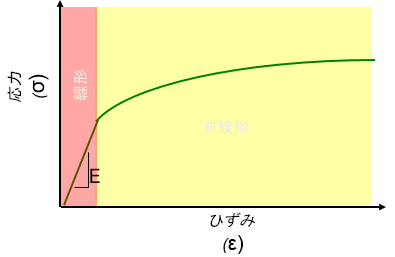

線形材料モデルでは、応力とひずみは、ヤング率(フックの法則) E の傾きを持つ線形の関係になる必要があります。

材料の非線形性は、運転時荷重における応答によって材料内のひずみレベルが応力-ひずみ曲線の合理的に線形に近似できた部分を超えたときに問題になります。多くの材料で大きなひずみに関し若干の線形性逸脱を示す曲線となるため、モデル内の他のすべての不確定要素を含め、非線形材料モデルに価値はほとんどありません。一方、多くの曲線がほぼすぐに線形から逸脱するため、線形近似で最も大雑把な傾向研究しかできません。

線形材料モデルにおける比例定数はヤング率です。これは、応力-ひずみ曲線の線形部分の傾きを表します(下図を参照)。非線形性が顕著な材料では、極めて低いひずみにのみ、このヤング率が適用できます。

一般的な工学材料の非線形材料モデルが、その応力-ひずみ曲線を指定することによって定義されます。大半の応力-ひずみ曲線が引張応答のみを表します。材料が引張りと圧縮で同じ応答を示す場合、それは対称であると言えます。引張よりも圧縮に強い鋳鉄は、応力とひずみが非対称の振る舞いをする材料の好例です。

非線形材料のタイプ

構造解析に現れる材料非線形性にはいくつかのタイプがあります。

- 非線形弾性

- 双線形弾塑性

- 多重線形塑性

- 超弾性

- 粘弾性

次に、単純化した応力-ひずみ曲線のモデルを示します。

非線形材料モデルは、荷重を削除したときにパーツがゼロひずみ状態に戻る非線形弾性として、あるいは材料の降伏強度に達した後に永久ひずみが蓄積し始まる弾塑性として定義することができます。

さらに、弾塑性の応力-ひずみ曲線は、弾性係数と可塑性係数または硬化係数のみを指定する双二次として入力できます。これは、塑性範囲の真の非線形を一連の点を使って求めることのできる多重線形の応力-ひずみ曲線として定義することもできます。

Inventor Nastran では、他の 2 つの非線形材料モデル、すなわちゴムなどの弾性材料には超弾性、クリープのような時間依存の応答には粘弾性を定義することができます。これらの非線形材料モデルを扱うには、その振る舞いが一般的な構造材料とあまり類似しないため、その現象に関するさらに詳しい知識が必要になります。

応力-ひずみ曲線

下図に示すように、ナイロン、アルミニウム、および鋳鉄は、実用範囲の 75% が非線形状態となる材料です。これらの材料の場合、Inventor Nastran などの FEA プログラムを使用して動作荷重に対する構造の応答を計算する必要があります。

金属の応力-ひずみ曲線は通常、引張試験または圧縮試験で測定されます。金属の引張試験は ASTM E8 です。これは複数のひずみ率と材料温度を考慮します。以下のグラフは、4340 鋼と 2024 アルミニウムに関する応力-ひずみ曲線です。この鋼の曲線が降伏まで一定の傾き(ヤング率)を示していることが分かります。アルミニウムの曲線は、材料の方向を変えて検査すると応力-ひずみ応答が一定しないことを示しています。この曲線は、2024-T3 の引張と圧縮の応答が異なるという点で、それが非対称であることも示しています。

これらの曲線は両方とも、多くの材料に関する参考データを掲載した公開資料の一つ、『Mil Handbook 5H』から引用しました。

Noryl (GE Plastics PPO) に関するこれらの曲線は、ASTM D638 (プラスチックの標準引張試験)を使用して計測されました。左側の曲線は、プラスチックの応力とひずみの関係が射出成形の流入方向によって変わる様子を示しています。右側の曲線は、同じ材料でも、ひずみまたは荷重、速度、温度の変化で応力-ひずみ応答が異なることを示しています。

このような簡単な例から、非線形材料の調査がすぐに極めて複雑になることが分かります。したがって、使用中または検討中の材料について最も該当する応力-ひずみデータを取得して、対象のひずみレベルに対して材料の非線形性が問題となるのかどうかを判断することをお勧めします。このレベルは初期線形材料から決めることができます。非線形材料モデルを使用する必要があると分かった場合、予想される環境に最も近いと思われる曲線を探してください。そして、必要に応じて、すべての結果を 2~3 種類の曲線にまとめて、注目する応答がこの非線形性に対してどの程度敏感かを理解してください。差が存在し、どの材料モデルが最も正しいか決められない場合、安全なほうを選択するか、試験データで解析を補強してください。

非線形材料モデルの結果を後処理する際、要素ベースで材料が降伏する様子を把握することが重要です。各要素の中には、応答と/またはひずみが計算されるガウス点があります。非線形材料の場合、Nastran は、ガウス点の応力ごとに応力-ひずみ曲線に対してテーブル参照を行ってから、すべてのガウス点の平均(中央応力)を報告し、ガウス点の値をコーナー側に外挿します。

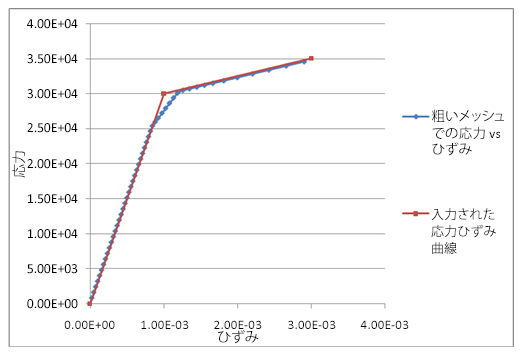

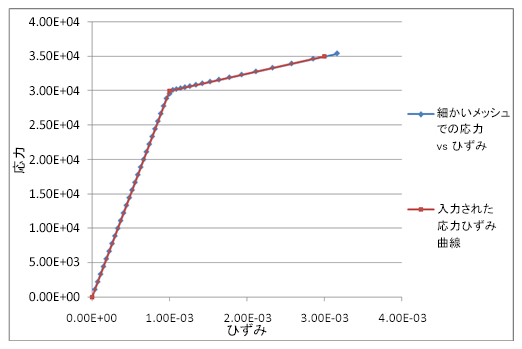

要素が純粋な軸荷重を受ける場合、すべてのガウス点が同時に降伏し、中央応力が入力の応力-ひずみ曲線と完全に一致します。曲げのケースでは、外側のガウス点がまず降伏し、続いて内側のガウス点が降伏します。これが意味するのは、入力曲線上の勾配が急激に変化しているときに平均の中央応力が入力の応力-ひずみ曲線と完全には一致しないということです。その理由は、一部のガウス点が曲線上の 1 箇所にあり、その他のガウス点が別の 1 箇所にあるためです。入力の応力-ひずみ曲線と出力応力の結果が大きく異なる場合は、メッシュを細かく分割することをお勧めします。

次に示す 2 つの図は、2 つの異なるメッシュ密度での応力-ひずみ曲線です。図を見ると、メッシュが細かいほど入力の応力-ひずみ曲線の精度が上がることが分かります。

コーナーの応力がガウス点から外挿されるため、その応力値が応力-ひずみ曲線上の応力値を超える可能性があることも意識してください。中央応力値とコーナーの応力が大きく異なる場合は、発生する降伏をより正確に表現できるように、メッシュを細かく分割することをお勧めします。

注: Autodesk Inventor Nastran のNLMATSFACT は、非線形材料解析において材料に剛性の急激な変化が起きたときに使用される安定化のための技法です。これは、ソルバーが応力-ひずみ曲線に沿って反復計算するように制御します。このパラメータは、[パラメータ]ダイアログ ボックスの[非線形ソリューション プロセッサ パラメータ]で設定することができます(事前に[高度な設定]チェックボックスをオンにする)。既定の AUTO 設定は、逸脱が検出されたら自動的に尺度係数を下げます。NLMATSFACT の値は、小さく(たとえば .01)すると安定性が向上しますが、増分ごとの反復計算がより多く必要になります。

ガイドライン

非線形材料による非線形有限要素解析を作成するときは、次に挙げるガイドラインに従ってください。

- 大きなひずみを扱う解析を実行する場合は、非線形弾性材料を使用することをお勧めします。

- 応力-歪曲線(直線領域)の勾配が材料のヤング率と一致するか確認してください。

- 応力-ひずみデータは、工学用の応力-ひずみ曲線ではなく真の応力-ひずみ曲線を採用してください。真の応力-ひずみ曲線は、標準の軸引っ張り試験中の断面積の減少(ネッキング)を考慮しています。応力-ひずみ曲線の傾きがほとんど平ら(または負の傾き)の場合、解析中に正ではない明白なエラーが発生する可能性があります。その場合は、応力-ひずみ曲線の(削除可能な)平坦な領域を削除してから同じ解析を実行してください。平坦か負の傾きを持つ応力-ひずみ曲線を使用する必要のある場合は、SOLUTIONERROR を ON に、FACTDIAG を 0 に設定することで解析を強制する方法を試してください。また、NLMATSFACT を 0.1~0.5 に設定してみてください。これらのパラメータは、[パラメータ]ダイアログ ボックスの[ソリューション プロセッサ パラメータ]で設定できます([高度な設定]チェックボックスを事前にオンにする)。

- 非線形塑性材料を使用する場合、双線形方式ではなく応力-ひずみ曲線の使用をお勧めします。双線形方式は基本的に応力-ひずみ曲線を 2 つの異なる勾配で作成します。このような弾性率の急激な変化によって、解に収束することが困難になります。

|

前のトピック: 落球衝撃の演習 |

次のトピック: たわみ試験固定具の演習 |