非線形と呼ぶことのできる振る舞いには多くの種類があります。非線形の振る舞いとは、たとえば、荷重の分布または大きさが変わる原因となる変位、荷重をかけると特性が変わる材料、および開くまたは閉じる可能性のある隙間などです。非線形の度合いは、軽い場合もあれば大きい場合もあります。

線形と非線形

線形と非線形をはっきり分けて定義することはできません。伝統的に有限要素解析には、特定のモデルに対して非線形効果が重要かどうかを決める一連の基準があります。これらの基準のいずれかが満たされる場合、実物の振る舞いを正確にシミュレートするには非線形解析が必要です。この基準は今も有効ですが、線形接触などの新機能や合成材などの新材料の出現で、完全な非線形解析を行うべきかの判断がさらに曖昧になっています。

線形の静解析では、以下の事柄を想定しています。

- 変位と回転が小さい。

- 支持が安定しない。

- 材料が線形を維持し、応力がひずみに正比例する。

- 構造が変形しても荷重(大きさ、方向、分布)は一定である。

ほとんどの問題は、線形弾性の小さな変形の範囲で荷重が掛けられているため、通常は線形と考えることができます。これらのタイプの問題では、非線形性が僅かなら結果に影響せず、線形解析と非線形解析の差は無視できるほど小さくなります。

多くの実用的な問題が線形解析を使用して解くことができる一方、次のように、内在する前提が一部またはすべて成り立たなくなる場合があります。

- 変位と回転が大きくなりすぎて、元の設定ではなく変形後のために平衡方程式を立てる必要が生まれる場合があります。回転が大きくなると、圧力荷重の方向が変わり、荷重の加わる領域に変化が生じれば圧力荷重の大きさも変わります。

- 弾性材料が可塑性を持つ場合があります。あるいは、すべての応力レベルにおいて線形応力とひずみの関係が線形ではない材料である場合があります。

- 構造体の一部が座屈または材料破損によって剛性を失う場合があります。

- 隣接するパーツが、荷重の変動によって接触領域と接触したり、あるいは接触を断ったりすることがあります。

よって、非線形の効果は、次の 3 つの主要なカテゴリに分類できます。

- 幾何(大きな変位)

- 材料(可塑性、非線形の応力-ひずみ曲線)

- 境界条件(荷重、拘束、接触相互作用)

多くの問題において、これらの非線形効果が組み合わさって現れる可能性があります。

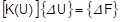

対応するFEA 方程式を次に示します。

|

線形解析 |

非線形解析 |

|---|---|

|

|

その差(F – Fi)を残留力と呼びます。 このプロセスを、F = Fi になるまで繰り返します。 |

ここで、

グローバル接線剛性の行列  は、この問題が非線形であるため、グローバル変位

は、この問題が非線形であるため、グローバル変位  の関数になります。

の関数になります。

現在のグローバル変位ベクトル  は、先行する

は、先行する  の合計です。

の合計です。

幾何学的非線形性

幾何学的非線形性は、想定した小さなひずみ量が無効になるほどパーツが変形した場合に、重要になります。大きな変位の効果は、次のようなさまざまな非線形特性から成る集合です。

- 大きなたわみ

- 応力の硬化/軟化

- スナップスルー

- 座屈

- 大きなひずみ

これらの特性について、以下のセクションで紹介および詳細な説明をします。

大きなたわみ

大きなたわみと言うとき、それはパーツの運動または回転を指しています。 たとえば、パーツが 45 度で回転またはたわむことを想定する場合、非線形解析が必要です。 実際、回転が約 10 度を超えると、線形解析で誤差が増大しはじめます。 これは、線形解析が微小変形理論を前提としているためです。

応力の硬化

応力硬化(形状的剛性とも呼ばれる)の影響は、曲げ剛性が軸方向剛性に比べ非常に小さい薄型構造物において最も顕著です。たとえば、均一な圧力荷重がかかる補強済みのドラム状の膜を考えてみましょう。この構造は、外周が固定されています。この薄い壁状の構造体は、パーツが曲げの荷重への反応から平面状の荷重への反応に移行するにつれて、顕著な応力硬化を受けます。

下の図に、補強済みのドラム状の膜に対する 2 つの解析結果を示します。左の図は、大きな変位の効果をオンにしたときの、実際の変位量を示します(変位量のピークは 0.8 インチ)。右の図は、大きな変位をオフにしたときの、変形した形状です。なお、変位量のピークが 5,000 インチを超えるため、その図では変形の縮尺を小さくしています。

応力硬化のもう一つの例は、ギターの弦を張ったときの弦の音程の変化です。ギターの弦素材のヤング率は張力を掛けても変わりませんが、システムはそれでも硬化します。

側面に 3~4 本のピンが付いた、平面外の荷重が掛かった平らなプレートも、応力硬化の一般例です。下図に示した用紙トレイの場合、線形モデルでは、パーツ表面の分布荷重が増加するにつれて比例反応が予測される一方、非線形モデルでは、応力硬化の効果により荷重が増加するにつれて変位が次第に減少することが分かります。

注:

- 応力硬化の効果は、変位自体によってではなく、大きな変位によって生じる引張応力によって引き起こされます。このモデルの実際の変位は、非線形性の度合いを明確に表すものでもなければ、伸張応力の大きさでもありません。同じ形状または荷重方向への類似の張力は、他方より顕著に少ない応力硬化となる可能性があります。

- 大きな変位の効果が関係するかどうかを判定する最適な方法は、小さな変位の結果を比較することです。したがって、この問題に対しては、まず線形解析として実行してから、次に応力硬化または大きな変位の効果を含めた非線形解析を実行します。

- 変位の効果の重要性を判定するために、簡略化されたモデルがしばしば使用されます。

- 小さな変位と大きな変位とで大きさのみが異なる場合、小さな変位の方法を使用することからの傾向が有効になります。

スナップスルーと座屈

その他の一般的な形状的に非線形な状況では、双安定系や多安定系と呼ばれることの多い、スナップスルーと座屈の問題が関係しています。スナップスルーの問題では、多くの場合、荷重が少し増えたことで大きなたわみが発生してから、別の位置で安定するまで、ほぼ直線的に振舞います。このスナップスルー点 (分岐点)を捉えることは、非常に困難な数値問題です。ユーザが座屈やスナップスルーが問題だと認識すれば、設計者は、スナップスルーをモデル化しようとすれば FEA ソルバーが失敗する場合があるという知識を利用して、このソルバー エラー自体を利用して座屈の発生しやすい荷重を判定することができます。

大きなひずみ

大きなひずみ効果は、パーツの総塑性変形量が関与するため、ほとんどいつも非線形材料モデルと連動しています。冷間圧造、ゴムシール圧縮、金属成形は、大きなひずみ反応の良例です。

材料の非線形性

「非線形材質」というトピックで説明したように、線形と非線形の材料反応の間に大きな差が表れる可能性があります。鋼以外のあらゆる材料では、応力-ひずみ曲線を確認することが、問題の非線形性を理解する最良の方法です。(線形材料モデルを使用する場合でも、非線形性を理解しておくことは、解析結果の解釈において重要です。)

次に、単純化した応力-ひずみ曲線のモデルを示します。

線形モデルからは、次の場合において、多くの材料に関し有効なデータが得られます。

- 低ひずみ時

- 傾向を比較する場合

線形解析では、降伏の開始のみ予測できます。解析の限界を超えると、応力状態の複雑さとともに相関関係が低下します。

非線形塑性解析では、破砕の開始のみ予測できます。非線形材料の効果は、材料の初期降伏が過ぎて何が起きるかを調べるときに重要になる可能性があります。

あるいは、ゴムやラスチックなどの非金属材料において、ひずみ値が低い時でも応力-ひずみ曲線が強い非線形を示す可能性があります。したがって、ひずみ範囲を通じて材料の剛性のイメージをより正確に把握することが、モデル全体の剛性を正確に予測するために重要です。

鋳鉄などの脆い材料には、損傷前の非弾性変形がほとんどありません。そのため、このような種類の材料の場合、線形解析手法はおおむね問題ありません。

しかし、大半の材料に(金属にも)一定量の延性があります。この延性により、ホットスポットが局所で降伏でき、ゆえに線形解析での予測に比べて応力が減少します。

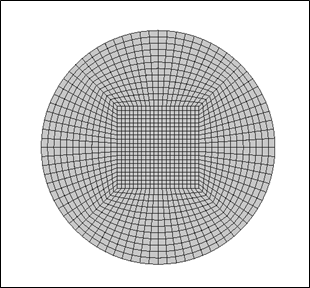

下の画像に示す金属ブラケットは、線形材料と非線形材料の間で非常に異なる応力分布を示しています。この金属の降伏応力は 50ksi です。左側の画像には、線形材料解析の結果が含まれ、降伏のはるか上に応力のピークが現れています。右側の線形材料解析では、応力の再分配により、かなり異なるコンターを示しています。非線形材料解析での塑性ひずみのピークは 1% でした。

境界条件の非線形性

モデルには、荷重、拘束、または荷重経路が解析全体で変化するときに、境界の非線形性が現れます。適用荷重の方向、分布、大きさ、または荷重経路が荷重の増加に応じて変化する場合、非線形モデルが必要になる場合があります。最も一般的な境界の非線形性は、次のとおりです。

- 接触

- 追従力

これらの特性について、以下のセクションで紹介および詳細な説明をします。

接触

接触条件では、2 つの別々のパーツ同士、または同一パーツの異なる表面同士の相互作用をモデル化します。表面接触など境界条件は、通常は非線形とみなされます。しかし最近、一部の FEA アプリケーションで接触解析を線形解析で実行する傾向が浮上しています。線形と非線形の接触解析、どちらを選ぶか悩む場合は、次の問いかけをしてください。

- モデル内に、大きな運動があるか、または前述した他の何らかの非線形効果が存在するか?

- モデル内の接触体の間で顕著な横ずれがあるか? 接触解析経路に依存性があるか(たとえばスナップフィット)?

- モデル内に詳細な接触応力が必要か?

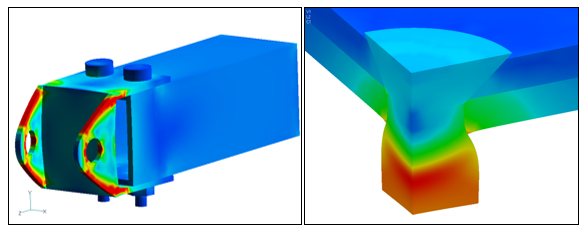

上記の 3 つの問いかけのいずれかに「はい」と答えられる場合は、最も正確な結果を得るために非線形解析を実行することが一般的に推奨されています。次の 2 つのモデルは、線形接触と非線形接触で、それをいつ使用するかの例を 2 つ示しています。左の図は荷台車の連結器のモデルです。アセンブリ内が 6 パーツで構成され、すべてのパーツが最初に接触していて変位が小さいため、線形接触解析として実行できます。右の図はリベットのモデルです。これには、大きな変位が伴うことと、非線形塑性材料モデルの必要性から、非線形解析が必要です。

『ユーザ ガイド』の「表面接触」トピックに、セッションのモデル化に関する追加情報が記載されています。

追従力

この非線形効果は単に、パーツの変形または運動に伴い力の方向が移動することを意味します。圧力荷重は、表面に対し垂直に作用するため、追従力の好例です。パーツが変形するにつれ、追従力によって荷重方向が表面に対し垂直になるように調整されます。

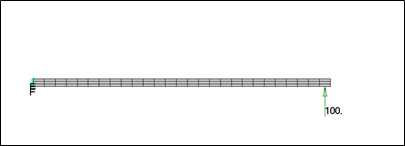

下図に示す長方形の片持ちビームには、100 psi の先端圧力荷重が掛かっており、これに対し、大きな変位の設定値をさまざまに変えて 3 種類の解析が実行されています(Inventor Nastranの LGDISP パラメータを使用)。

3 種類の解析の実行結果を次に示します。最初の画像は、大きな変位の効果がオフのときに発生する非現実的な「成長」を示しています(LGDISP=OFF)。2 番目の画像は、大きな変位の効果がオンで追従力がオフのときの結果を示しています(LGDISP=OFF)。最後の画像は、追従力を伴う大きな変位の効果を使用しており、これが最も正確です(LGDISP=ON)。

Autodesk Inventor Nastran での非線形解析のセットアップ方法に関する詳細は、『ユーザ ガイド』の「非線形」と「非線形オプション」の各トピックを参照してください。

非線形の要素タイプ

非線形の 張力のみのケーブル という要素が Inventor Nastran で使用できます。

張力のみのケーブル要素は Inventor Nastran でコネクタとして定義されています。ツリーの中で[コネクタ]を右クリックして[編集]を選択します。そして、タイプの[ケーブル]を選択します(詳細は『ユーザ ガイド』の「ケーブル コネクタ」のトピックを参照)。断面積とともに、材料が参照されている必要があります。ケーブルの初期張力か初期緩みのどちらかを指定することができます。ケーブルの初期張力に関しては、同じダイアログ ボックスで[予荷重]のタイプを[初期]に設定することができます。この設定にすると、初期張力の値が開始予荷重として扱われます。この値は、端節点の変位から生成される要素の軸方向の内部荷重に継続的に追加されます。タイプを連続に設定すると、要素の節点変位に関わらず常にケーブルの内部荷重が強制的に初期張力になります。連続の設定を使用すると、通常の非線形反復収束より遅くなる可能性があります。

ケーブル要素は線形等方性材料を参照する必要があります。ただ、これは温度依存の場合があります。要素への熱荷重と慣性負荷の両方がサポートされています。ケーブル要素には、横方向の荷重を受けるときに、少量の曲げ剛性が必要です。既定の曲げ剛性は円形断面の面積の二乗に基づきます。

一般的なガイドライン

非線形有限要素解析モデルを作成する際は、次のガイドラインを守ってください。

- まず線形静的解析として解析を実行し、その結果が期待値と合っているか確認してください。

- モデルのサイズを小さくしてください。メッシュ生成前に形状を可能な限り単純化してください(不要なフィレットや穴を削除する必要があります)。対称領域を特定し、それらの平面でモデルを切断して、対称境界条件を適用してください。対称性の使用によりモデル サイズが顕著に減少することはないものの、対称拘束は剛体の動きからモデルを安定させるうえで有用です。

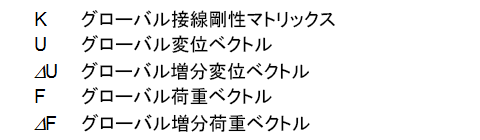

- 高品質のメッシュにしてください。要素の品質が低いと、非線形解析の収束に影響する可能性があります。形状が単純であれば、割り付けられたプレート メッシュの使用、または個体要素への 16 進メッシュの使用を検討してください。ひずみ検査を実行して、極端に歪んだ要素がないか確認してください。

- モデルの中の非線形または可塑性の振る舞いが予測される領域にのみ、非線形材料を適用してください。これにより解析速度が向上し、収束率が改善されます。

表面接触が使用されている場合、接触の発生が予期される領域が指定できるように接触領域を分割してください。表面の広範囲または全体を使用すると、接触要素が大量に生成されてしまい、解析時間が長くなります。

トラブルシューティング

非線形静解析を実行したときの問題は、以下の手順で診断してください。

- 線形静解析でモデルを実行します。実行が正常に完了したか、および結果が正しく表示されているか確認します。また、イプシロン値が小さい(< 1.0E-7)かどうか調べ、警告メッセージがあればその内容を確認します。

- 大きな変位の効果をオフにして非線形解析を準備します。[非線形解析プロセッサ パラメータ]セクション内の[パラメータ]ダイアログ ボックスで LGDISP=OFF に変更します。『ユーザ ガイド』の「パラメータ」というトピックに、指針がいくつか記載されています。モデル入力ファイルに PARAM、LGDISP、1 または ON が表示されたら、これを OFF に変更します。

- Nastran デッキで MATS1 カードをコメント アウトすることによってすべての非線形材料をオフにします。Nastran バルク データ ファイルの変更方法に関する詳細は、『ユーザ ガイド』の「Nastran ファイルを生成」というトピックを参照してください。

- 手順の 2 と 3 を行ってもモデルが実行できない場合は、非線形解析の設定画面に移動し、増分数を 1 に、出力制御を「はい」に、最大分岐数(詳細設定ボタンの下)を 1 に設定します。こうすれば、1 つの結果出力セットが入手できるはずです。それを分析すれば、モデル内の問題の診断に役立てることができます。

- 手順 2 で説明したようにモデルが実行できる場合は、大きな変位の効果をオンにしてモデルが収束するか検証します。収束する場合、非線形材料をオンにして、モデルが収束するか検証します。

- 非線形材料をオンにしてモデルが収束しなくなった場合、「非線形材料」というトピックに記載された追加情報を参照してください。

「E5001: NON-POSITIVE DEFINITE DETECTED AT GRID id COMPONENT n」というエラーが起きる場合は、以下に示す診断手順を実行して問題の発生原因を特定することをお勧めします。

- 線形静的解析でモデルを実行し、それが完了するか、および結果が正しく表示されるかを確認します。

- 線形静解析で実行に問題がなければ、非線形解析としてモデルを実行し、VIS ソルバーを使用します。[パラメータ]ダイアログ ボックスのプログラム制御命令 DECOMPMETHOD (『ユーザ ガイド』の「パラメータ」というトピックを参照)で、VIS ソルバーが選択されています。また、MAXSPARSEITER で反復回数を 500 回に変更して解析時間を短縮します。目標は、問題の診断に役立つように解析を強制することです。他のすべてのソルバーと異なり、VIS は、不適切な条件の剛性行列に対して重大なエラーを出しません。

- NLPARM カードの Nastran デッキで、反復数を 1 (フィールド 3) に変更し、最大反復回数を 1 (フィールド 7)に変更します。

- この解析を実行し、結果を確認します。これは、診断のための実行にすぎず、実際の結果としては使用できないことを念頭に置いてください。大量の変位/応力が起きた領域や節点が見つかった場合、これが致命的エラーの原因になる可能性が高いです。これは、ひどく歪んだ要素によって起きる可能性があります。

|

前のトピック: 反復実習を比較 |

次のトピック: 平坦な壁のタンクの演習に |