Z 快进平面 — 输入在 Z 轴方向上高于零件的最小安全距离。

在执行快进移动以离开某个特征之前,刀具退刀至该特征设置的“Z 快进平面”。如果下一个特征具有不同的“Z 快进平面”设置,则快进移至下一个特征会更改 Z 高度,即更改 Z 坐标。这样,当刀具到达下一个特征处时,实际位于的是该下一特征的 Z 快进平面处。

该值相对于当前用户坐标系中毛坯的顶部。与“下切间隙”进行比较。

下切间隙 — 输入高于刀具进给时所执行操作的距离。

在下图中标记为 L1。

对于深钻孔,钻将退刀到啄孔之间的这一距离。对于铣削特征,默认情况下将使用相同的值进行粗加工和精加工。因此,刀具将从特征的顶部进给到底面,然后再进行切削。若要使刀具向下进给到特征,请将操作的“下切间隙”设置为负值,但需确保该值高于特征的底面。

若要快进到深度,可以使用负“下切间隙”或者选择“相对下切”。

Z 轴斜向间隙 — 输入高于斜向开始时所执行操作的距离。“Z 轴斜向间隙”受“下切间隙”限制。

在下图中标记为 L2。

样条公差 - 如果轮廓被定义为样条,这与具有圆弧和直线的轮廓相似。该参数的值越小,轮廓越平滑。在特征识别中使用此加工属性,以确定曲面是不是一个孔。

后处理公差 - 输入创建刀具路径所用的公差。对于小零件,请减小“后处理公差”值,以创建更精确的刀具路径。

您还必须调整后处理器以输出更多位数。例如,如果将后处理公差从 0.001 调整到 0.0001,则必须在后处理器中调整数字格式,从而在 NC 代码中使用额外的小数位。减少后处理公差将创建额外的 NC 代码行,因此在应用程序需要时,您应仅针对可以使用高精度坐标的高精度 NC 机床执行此操作。

Z 轴分度间隙 - 这是高于毛坯边界圆柱的间隙距离。

去毛刺倒角半径 — 输入半径,以按指定的半径自动修圆特征的尖锐外部拐角。特征的形状不会更改,但刀具路径会修改以反映修圆。

最小拐角半径 — 输入半径,以按指定的半径自动修圆特征的内部拐角。特征的形状不会更改,但刀具路径会修改以反映修圆。

最小 快进距离 % - 输入刀具可进行快进移动的最小距离,以刀具直径的百分比表示。小于该距离的移动使用进给移动。

最小快进距离适用于 2.5D 铣削。将该值指定为刀具直径的百分比。

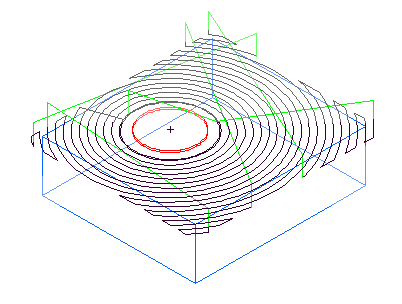

以下示例显示了值为 400% 的特征切削:

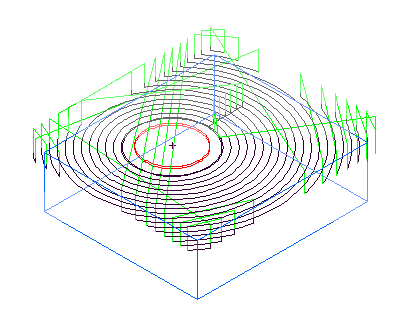

这是同一示例,但将“最小快进距离”设置为 10%,刀具在路径之间退刀并快进。

背面间隙 - 当加工后部镗孔时使用,“背面间隙”是在切削镗孔部分时,从孔底部开始的后部镗孔刀具的距离。

使用基于边缘的毛坯曲线查找 - 在某些情况下,Parasolid 内核无法正确地计算毛坯曲线。如果您在从 Parasolid 文件尝试计算毛坯曲线时遇到问题,请选择此选项。默认情况下,此选项处于取消选中状态,因为其速度较慢。

转速 % - 这是 FeatureCAM 生成的主轴转速的缩放系数。小于 100 的值可减小计算的转速率。大于 100 的值可增加进给率。

进给 % - 这是用于系统生成的进给的缩放系数。小于 100 的值可减小计算的进给率。大于 100 的值可增加进给率。

下切速率 % - 在第一次下切到材料时使用的“进给 %”属性的百分比。例如,如果“进给 %”属性为 2000 MMPM 并且将“下切速率修调 %”设为 50,则得到的初始下切进给率为 1000 MMPM。另请参见“第一下切进给 %”。

第一下切进给 % - 可以为首次下切移动(对毛坯的首次处理)指定慢于后续向深处进行 Z 下切移动的进给率。这是“下切速率 %”的百分比。

进给单位 - 可更改默认的进给率单位。在“进给单位”菜单中选择要作为 FeatureCAM 的全局进给率单位的单位:

|

使用 IPM(英寸/分钟) 使用 IPR(英寸/旋转) 使用 IPT(英寸/轮齿) |

使用 MMPM(毫米/分钟) 使用 MMPR(毫米/旋转) 使用 MMPT(毫米/轮齿) |

此全局设置将反映到本地的“新的特征”向导的“进给/转速”页面上和特征“属性”对话框的“进给/转速”选项卡中。

在操作列表中使用默认进给单位 - 如果选择该选项,则在操作列表中使用默认进给单位。

速度单位 - 选择单位以作为 FeatureCAM 的默认速度单位。

在操作列表中使用默认速度单位 - 如果选择该选项,则在操作列表中使用默认速度单位。

均衡下切速率

如果选择“均衡下切速率”,斜向移动的进给率将基于“最大斜向角度”进行缩放。输入斜向向下进刀到深度的最大角度(以度为单位)。它适用于螺旋或之字形斜向。将该值设置为 0 可导致下切。斜向角度 1 可将下切移动的进给率设置为近似于铣削进给率。角度 90

可将下切移动的进给率设置为近似于铣削进给率。角度 90 可将下切移动的进给率设置为由“下切速率修调 %”确定的值。

可将下切移动的进给率设置为由“下切速率修调 %”确定的值。

如果“均衡下切速率”处于取消选中状态,那么下切移动的进给率由“下切速率修调 %”确定,无论斜向角度如何。

“圆弧拐角进给”对话框。