当您需要凸台特征或型腔特征无法解决的自定义制造时,侧边特征可提供低级别制造控制。

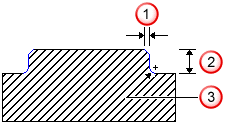

- 平倒角

- 平倒角

- 深度

- 深度

- 底部半径

- 底部半径

“边”特征非常有用:

- 边特征的外部零件边界具有特殊属性,用于控制切削的开始点和切削的区域。

- 开放曲线定义的特征具有不相交的端点。

针对侧边特征切削的区域由下列各项之一控制:

- 毛坯边界,如果未明确指定毛坯曲线,毛坯边界将自动提取。

- “毛坯曲线”,您为“边”特征提供的毛坯曲线。

- 由“总毛坯”属性指定的偏移距离。

如果将“总毛坯”属性设置为正值,则粗加工路径和精加工路径在边特征和“总毛坯”值设置的曲线偏移之间的区域中执行。要仅绕您的特征执行单个路径,请将“总毛坯”值设置为正值,并将“精加工余量”设置为 0 以关闭精加工切削。

警告: 请勿从在毛坯边界上超过刀具半径的曲线创建边特征。这些特征的制造将不可预知。要更正此问题,请将曲线移动到毛坯边界或边界的刀具半径内。

如果结合使用边特征和毛坯实体,刀具路径将被修剪到毛坯以防止空气切削。

FeatureCAM 遵循以下常规过程来创建侧边特征:

- 对曲线执行分析,并使用刀具直径和长度作为选择标准,从当前的刀具库中选择刀具。最重要的标准是直径和长度。

- 对于刀具直径,FeatureCAM 分析定义边的曲线以确定使用哪种尺寸的刀具。最小的拐角和最紧密的通道决定可以切削边但不会过切的最大型刀具(请参见圆弧半径的刀具 %)。

- 对于刀具长度,FeatureCAM 拾取其槽的长度足以切削到边底部的刀具。

- 使用您可以自定义的“进给/转速数据库”,为所有铣削选择进给和转速。进给和转速根据毛坯材料确定。

- 生成粗加工路径,或许可以通过多个 Z 步生成该路径,具体取决于“边”特征的深度。

粗加工的重要方面如下:

- 到达深度 - 刀具必须到达上午深度,这可以通过 Z 轴之字形操作(这是默认设置,受“最大斜向角度”影响)、下切或预钻(请参见“预钻直径”和“预钻点”)完成。对于开放曲线,“切入切出距离”和“切入/切出”角度控制材料上的水平进刀。

- 垂直步距 - FeatureCAM 的切削深度不超过刀具半径的 100%(请参见“粗加工切削深度”和“粗加工路径 Z 增量”)。

- 水平行距 - 当跨过特征时,FeatureCAM 是刀具侧向移动刀具直径的一定百分比(使用“粗加工路径 %”控制)。

- 精加工余量 — 粗加工路径包含“精加工余量”属性,用于控制要为精加工路径留下多少材料。默认值为 0.02。

- 生成精加工路径。默认情况下,不对底部进行精加工。粗加工刀具可以去除 Z 方向上的所有材料。这由“精加工底部”控制。

- 刀具选择 - 在粗加工路径后,粗加工刀具用于对边进行精加工。“使用精加工刀具”命令 FeatureCAM 选择单独的精加工刀具(该刀具有相同的特性,除非将其修调)。

- 斜向切入 — 精加工路径沿着等于刀具直径一定百分比(请参见“斜向直径”)的圆弧斜向切入材料。 对于开放曲线,“切入切出距离”和“切入/切出”角度控制材料上的水平进刀和退出。

- 精加工路径和重叠 - 该刀具跨过或围绕边转动由“精加工路径”设置的次数,并按照“精加工重叠”控制的量重叠开始点。

- 斜向切出 - 使用与斜向切入大小相同的另一个圆弧,使刀具从经过精加工的壁离开。

- 退刀 — 从毛坯区域和设置中移除刀具以用于下一个操作。