Referencia de limpieza adaptativa 2D

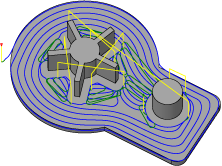

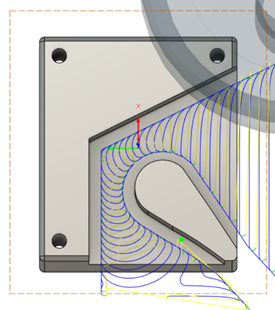

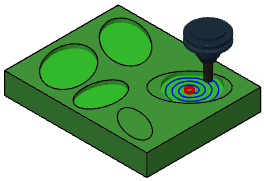

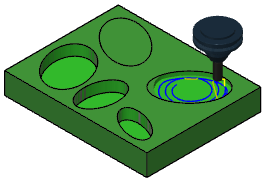

Limpieza adaptativa es una operación de desbaste mediante una trayectoria de herramienta que “fluye”. Puede limpiar una cavidad, una cajera abierta o el área en torno a un soporte para fiador. La Limpieza adaptativa elimina todo movimiento de corte convencional y cualquier cambio brusco en la dirección. El área de mecanizado se puede seleccionar desde aristas, bocetos o la cara de un sólido.

Fabricación > Fresado > 2D > Limpieza adaptativa 2D ![]()

Para obtener más información, vea el vídeo Operaciones de limpieza adaptativa en Fusion.

Parámetros de la ficha Herramienta

Parámetros de la ficha Herramienta

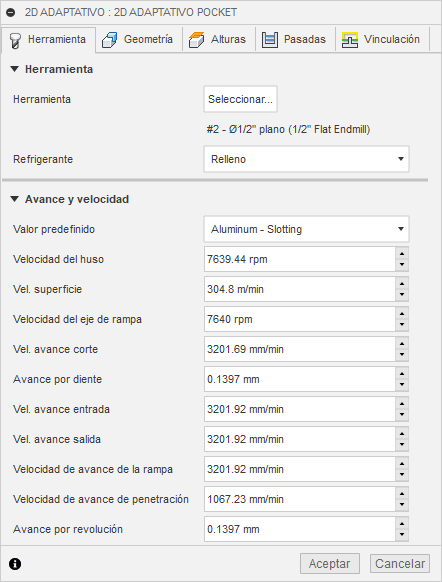

Refrigerante

Seleccione el tipo de refrigerante que se utiliza con la herramienta de mecanizado. No todos los tipos funcionan con todos los posprocesadores de máquina.

Avance y velocidad

Parámetros de corte del eje y velocidad de avance.

- Velocidad del eje: velocidad de rotación del eje expresada en rotaciones por minuto (RPM).

- Velocidad de superficie: velocidad a la que el material se desplaza más allá de la arista de corte de la herramienta (SFM o m/min).

- Velocidad del eje de rampa: velocidad de rotación del eje al realizar movimientos de rampa.

- Velocidad de avance de corte: velocidad de avance utilizada en movimientos de corte regulares. Se expresa en pulgadas/min (IPM) o mm/min.

- Avance por diente: velocidad de avance de corte expresada como avance por diente (FPT).

- Velocidad de avance de entrada: avance utilizado para la entrada en un movimiento de corte.

- Velocidad de avance de salida: avance utilizado para la salida de un movimiento de corte.

- Velocidad de avance de la rampa: avance utilizado para la realización de rampas helicoidales en el material.

- Velocidad de avance de penetración: avance utilizado para la penetración en el material.

- Avance por revolución: velocidad de avance de penetración expresada como avance por revolución.

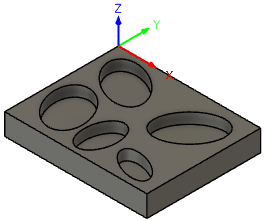

Parámetros de la ficha geometría

Parámetros de la ficha geometría

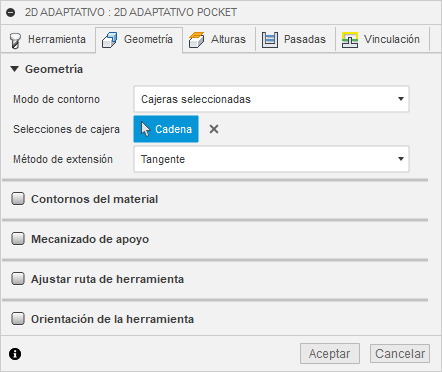

Geometría

|

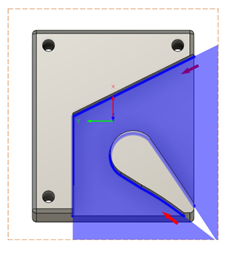

Seleccionar caras, aristas o bocetos. Puede eliminar material del interior de una cajera o del exterior de un soporte para fiador vertical.

|

Selección de cajera

Seleccione una cara, una arista o un boceto para definir el contorno de mecanizado. Utilice la selección de aristas para áreas con agujeros o cajeras dentro de las cajeras. En el caso de soportes para fiadores verticales, seleccione el contorno exterior del soporte para fiador y active la opción Contornos del material siguiente. La ruta de herramienta se calculará entre el contorno seleccionado y el área de material exterior.

|

Seleccionar caras, aristas o bocetos. Utilice la selección de aristas para áreas con agujeros o cajeras dentro de las cajeras.

|

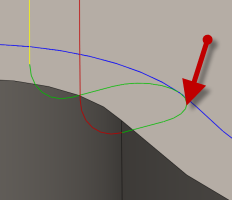

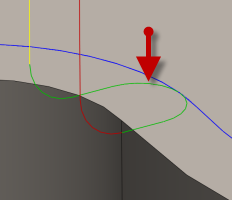

Método de extensión

Al seleccionar una cajera abierta para mecanizar, las cadenas de la selección se extienden hasta el contorno del material de una forma definida por un método de extensión para crear un contorno cerrado. El contorno cerrado es necesario para generar una ruta de herramienta. Si las cadenas se intersecan entre sí antes de alcanzar el contorno del material, no hay ningún contorno cerrado y el cálculo de la ruta de herramienta falla.

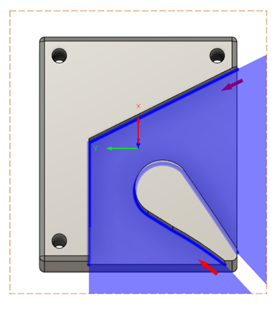

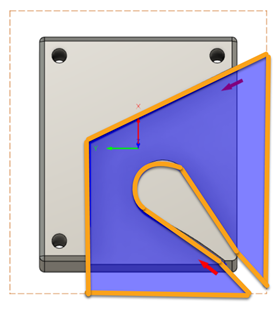

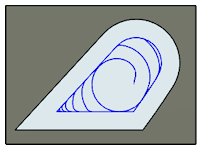

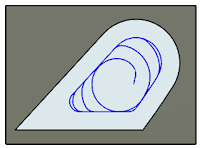

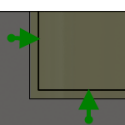

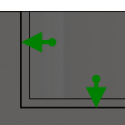

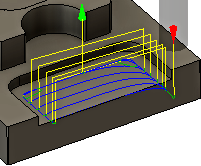

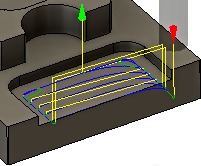

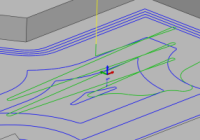

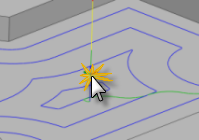

Ejemplo que muestra la generación correcta de rutas de herramienta sobre una cajera abierta utilizando un contorno cerrado:

|

|

| 1) Abrir cajera para mecanizar | 2) Selección de cadena que se extiende hasta el contorno del material |

|

|

| 3) Contorno cerrado definido | 4) Ruta de herramienta resultante generada |

Los tipos de método de extensión son:

- Tangente: alarga todas las selecciones de cadena tangencialmente.

- Contorno más cercano: alarga todas las selecciones de cadena en la dirección más cercana al cuadro delimitador del material.

- Paralela: alarga las selecciones de cadena que intersecan de forma que sean paralelas cuando alcancen el cuadro delimitador. El resto de las cadenas se extienden tangencialmente.

El método de extensión que se debe seleccionar depende de la geometría del modelo. Tangente es el método de extensión por defecto y, en los casos en que no es adecuado, Contorno más cercano es el siguiente método recomendado.

|

|

|

| Método de extensión de Tangente | Método de extensión de Contorno más cercano | Método de extensión Paralelo |

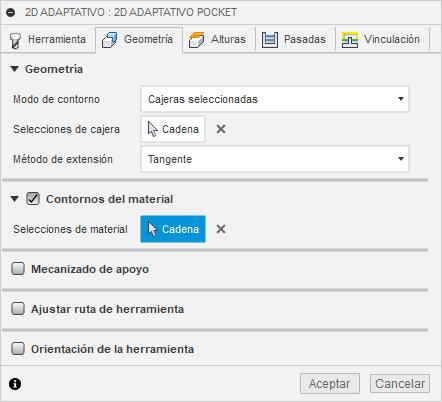

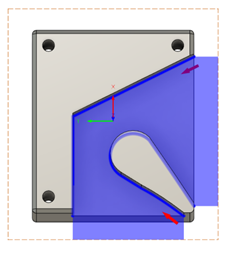

Contornos del material

Si está activada, se calcula la ruta de herramienta para considerar los contornos de material definidos o un contorno seleccionado. El contorno por defecto es el cuadro Material especificado en la Configuración. También puede seleccionar aristas del modelo o un contorno de boceto. Esto proporciona espacio libre adicional para los movimientos de entrada y salida. Puede limitar o extender el área de mecanizado. Déjela desactivada para cajeras de contorno cerrado.

Selecciones de material: seleccione un contorno cerrado para definir el área de mecanizado. No se necesita seleccionar nada para mecanizar el cuadro Material especificado en la Configuración. Si selecciona un contorno más grande que el material, se extiende el área de corte. Puede ser útil para los tamaños de material irregulares. El contorno de mecanizado seleccionado puede tener cualquier forma.

|

Seleccione aristas o bocetos para definir el contorno de corte.

Nota: No se trata de un contorno de contención, ya que la herramienta se aproximará desde fuera del área seleccionada. |

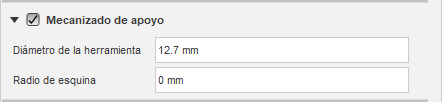

Mecanizado de apoyo

Si está activada, limita la operación para eliminar solo el material que una herramienta u operación anterior no ha podido eliminar.

Apoyo (en inglés Rest, REmaining STock: Material restante).

Requiere información adicional sobre la herramienta utilizada para cortar el contorno.

|

|

- Diámetro de la herramienta: especifique el diámetro de la herramienta que se utilizó para cortar el contorno.

- Radio de esquina: especifique el radio de esquina de la herramienta utilizada para cortar el contorno.

- Ángulo de inclinación: especifique el ángulo de inclinación de la herramienta utilizada para cortar el contorno.

- Longitud del saliente: especifique la longitud de saliente de la herramienta utilizada para cortar el contorno.

Orientación de la herramienta

Especifica cómo se determina la orientación de la herramienta mediante una combinación de opciones de origen y orientación de la tríada.

El menú desplegable Orientación proporciona las siguientes opciones para definir la orientación de los ejes X, Y, Z de la tríada:

- Configurar orientación del SCT: utiliza el sistema de coordenadas de pieza de trabajo (SCT) de la configuración actual para la orientación de la herramienta.

- Orientación del modelo: utiliza el sistema de coordenadas (SCT) de la pieza actual para la orientación de la herramienta.

- Seleccionar eje o plano Z y eje X: seleccione una cara o una arista para definir el eje Z y otra cara o arista para definir el eje X. Los ejes Z y X se pueden voltear 180 grados.

- Seleccionar eje o plano Z y eje Y: seleccione una cara o una arista para definir el eje Z y otra cara o arista para definir el eje Y. Los ejes Z e Y se pueden voltear 180 grados.

- Seleccionar ejes X e Y: seleccione una cara o una arista para definir el eje X y otra cara o arista para definir el eje Y. Los ejes X e Y se pueden voltear 180 grados.

- Seleccionar sistema de coordenadas: permite definir una orientación de herramienta específica para esta operación desde un sistema de coordenadas de usuario en el modelo. Utiliza el origen y la orientación del sistema de coordenadas existente. Utilice esta opción si el modelo no contiene un punto y un plano adecuados para la operación.

El menú desplegable Origen ofrece las opciones siguientes para ubicar el origen de la tríada:

- Configurar origen del SCT: utiliza el origen del sistema de coordenadas de pieza de trabajo (SCT) de la configuración actual para el origen de la herramienta.

- Origen del modelo: utiliza el origen del sistema de coordenadas (SCT) de la pieza actual para el origen de la herramienta.

- Punto seleccionado: seleccione un vértice o una arista para el origen de la tríada.

- Punto del cuadro de material: seleccione un punto en el cuadro delimitador del material para el origen de la tríada.

- Punto del cuadro de modelo: seleccione un punto en el cuadro delimitador del modelo para el origen de la tríada.

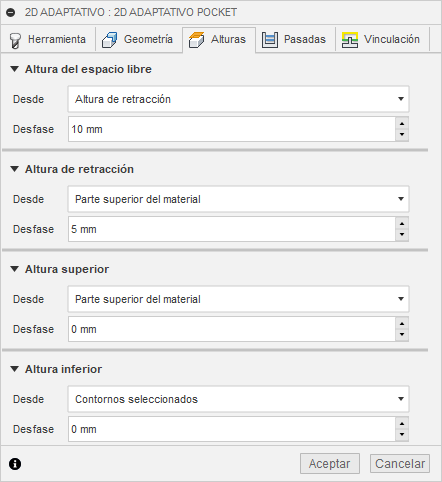

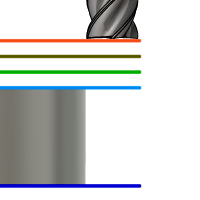

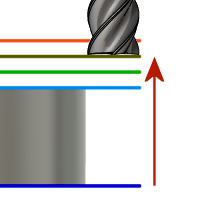

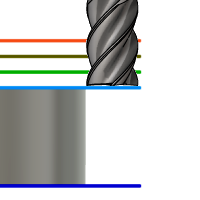

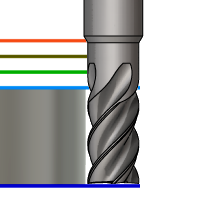

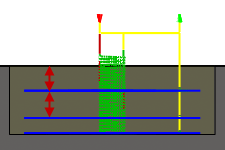

Parámetros de la ficha alturas

Parámetros de la ficha alturas

Altura del espacio libre

La altura del espacio libre es la primera altura a la que herramienta se desplaza en su camino hacia el principio de la ruta de herramienta.

Altura del espacio libre

- Altura de retracción: desfase incremental de la Altura de retracción.

- Altura del avance: desfase incremental de la Altura del avance.

- Altura superior: desfase incremental de la Altura superior.

- Altura inferior: desfase incremental de la Altura inferior.

- Parte superior del modelo: desfase incremental de la Parte superior del modelo.

- Parte inferior del modelo: desfase incremental de la Parte inferior del modelo.

- Parte superior del material: desfase incremental de la Parte superior del material.

- Parte inferior del material: desfase incremental de la Parte inferior del material.

- Contornos seleccionados: desfase incremental de un Contorno seleccionado en el modelo.

- Selección: desfase incremental de un Punto (vértice), una Arista o una Cara seleccionado en el modelo.

- Origen (absoluto): desfase absoluto del Origen definido en Configuración o en Orientación de la herramienta dentro de una operación específica.

Desfase de altura del espacio libre

El Desfase de altura del espacio libre se aplica y guarda relación con la selección de altura del espacio libre en la lista desplegable anterior.

Altura de retracción

La Altura de retracción define la altura a la que la herramienta se desplaza antes de la siguiente pasada de corte. La Altura de retracción debería definirse por encima de la Altura del avance y Superior. La Altura de retracción se utiliza junto con el desfase posterior para establecer la altura.

Altura de retracción

- Altura del espacio libre: desfase incremental de la Altura del espacio libre.

- Altura superior: desfase incremental de la Altura superior.

- Altura inferior: desfase incremental de la Altura inferior.

- Parte superior del modelo: desfase incremental de la Parte superior del modelo.

- Parte inferior del modelo: desfase incremental de la Parte inferior del modelo.

- Parte superior del material: desfase incremental de la Parte superior del material.

- Parte inferior del material: desfase incremental de la Parte inferior del material.

- Contornos seleccionados: desfase incremental de un Contorno seleccionado en el modelo.

- Selección: desfase incremental de un Punto (vértice), una Arista o una Cara seleccionado en el modelo.

- Origen (absoluto): desfase absoluto del Origen definido en Configuración o en Orientación de la herramienta dentro de una operación específica.

Desfase de altura de retracción

El Desfase de altura de retracción se aplica y guarda relación con la selección de altura de retracción en la lista desplegable anterior.

Altura superior

La Altura superior define la altura que describe la parte superior del corte. La Altura superior debería definirse por encima de la Inferior. La Altura superior se utiliza junto con el desfase posterior para establecer la altura.

Altura superior

- Altura del espacio libre: desfase incremental de la Altura del espacio libre.

- Altura de retracción: desfase incremental de la Altura de retracción.

- Altura del avance: desfase incremental de la Altura del avance.

- Altura inferior: desfase incremental de la Altura inferior.

- Parte superior del modelo: desfase incremental de la Parte superior del modelo.

- Parte inferior del modelo: desfase incremental de la Parte inferior del modelo.

- Parte superior del material: desfase incremental de la Parte superior del material.

- Parte inferior del material: desfase incremental de la Parte inferior del material.

- Contornos seleccionados: desfase incremental de un Contorno seleccionado en el modelo.

- Selección: desfase incremental de un Punto (vértice), una Arista o una Cara seleccionado en el modelo.

- Origen (absoluto): desfase absoluto del Origen definido en Configuración o en Orientación de la herramienta dentro de una operación específica.

Desfase superior

El Desfase superior se aplica y guarda relación con la selección de altura superior en la lista desplegable anterior.

Altura inferior

La Altura inferior determina la altura/profundidad del mecanizado final y la menor profundidad a la que la herramienta desciende en el material. La Altura inferior debería definirse por debajo de la Superior. La Altura inferior se utiliza junto con el desfase posterior para establecer la altura.

Altura inferior

- Altura del espacio libre: desfase incremental de la Altura del espacio libre.

- Altura de retracción: desfase incremental de la Altura de retracción.

- Altura del avance: desfase incremental de la Altura del avance.

- Altura superior: desfase incremental de la Altura superior.

- Parte superior del modelo: desfase incremental de la Parte superior del modelo.

- Parte inferior del modelo: desfase incremental de la Parte inferior del modelo.

- Parte superior del material: desfase incremental de la Parte superior del material.

- Parte inferior del material: desfase incremental de la Parte inferior del material.

- Contornos seleccionados: desfase incremental de un Contorno seleccionado en el modelo.

- Selección: desfase incremental de un Punto (vértice), una Arista o una Cara seleccionado en el modelo.

- Origen (absoluto): desfase absoluto del Origen definido en Configuración o en Orientación de la herramienta dentro de una operación específica.

Desfase inferior

El Desfase inferior se aplica y guarda relación con la selección de altura inferior en la lista desplegable anterior.

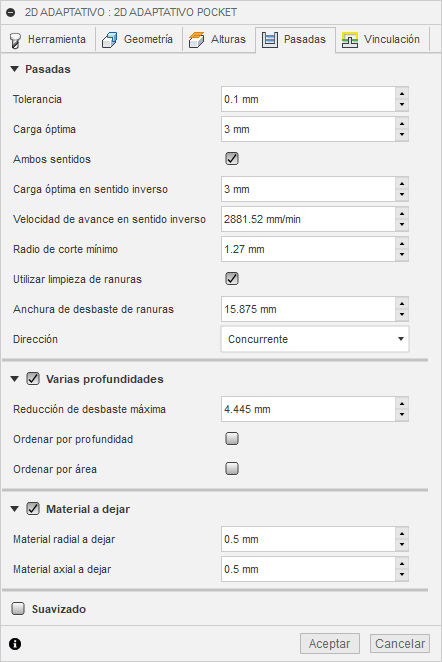

Parámetros de la ficha pasadas

Parámetros de la ficha pasadas

Tolerancia

Tolerancia utilizada al linealizar geometría como, por ejemplo, splines y elipses. La tolerancia se toma como la distancia de cuerda máxima.

|

|

| Tolerancia libre 0,100 | Tolerancia reducida 0,001 |

El movimiento de contorneo de la máquina CNC se controla mediante los comandos G1 de línea y G2/G3 de arco. Para que esto sea posible, Fusion linealiza las rutas de herramienta de spline y superficie para acercarlas, y crea muchos segmentos de línea cortos para aproximarse a la forma deseada. La precisión con que la ruta de herramienta se ajusta a la forma deseada depende en gran medida del número de líneas utilizado. El uso de más líneas proporciona una ruta de herramienta más aproximada a la forma nominal de la spline o superficie.

Insuficiencia de datos

Siempre es tentador usar tolerancias muy ajustadas, pero existen compensaciones, tales como tiempos de cálculo de ruta de herramienta más prolongados, archivos de código G de gran tamaño y movimientos de línea muy cortos. Las dos primeras no suponen un gran problema, ya que Fusion realiza el cálculo muy rápido y los controles más modernos tienen 1 MB de RAM como mínimo. Sin embargo, los movimientos de línea cortos, en combinación con velocidades de avance altas, pueden causar un fenómeno que se conoce como* insuficiencia de datos*.

La insuficiencia de datos se produce cuando el control se satura con datos que no puede mantener. Los controles de CNC solo pueden procesar un número finito de líneas de código (bloques) por segundo. Es posible que la cantidad sea de tan solo 40 bloques/segundo en máquinas antiguas y de 1000 bloques/segundo o más en máquinas más modernas, como el control Haas Automation. Los movimientos de línea cortos y las velocidades de avance altas pueden forzar una velocidad de procesamiento superior a la que el control puede gestionar. Si esto sucede, la máquina debe detenerse después de cada movimiento y esperar al siguiente servomando desde el control.

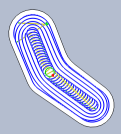

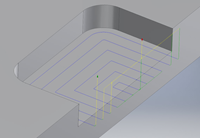

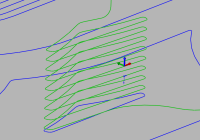

Carga óptima

La cantidad máxima de inserción que la ruta de trayectoria adaptativa debe mantener. Este valor se puede considerar el valor de sobrepasada, aunque el mecanizado adaptativo de alta velocidad modificará la sobrepasada para reducir la sobrecarga de la herramienta.

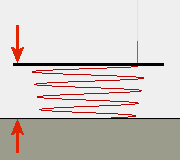

Las rutas de herramienta de cajera tradicionales pueden sobrecargar la herramienta. Con la limpieza adaptativa se obtienen velocidades de extracción de material un 40 % más rápidas, lo que permite cortes de profundidad más largos con total confianza. El mecanizado de alta velocidad (HSM), adaptativo, elimina los picos en la inserción de la herramienta que podrían romper los cortadores.

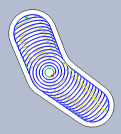

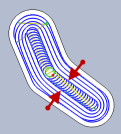

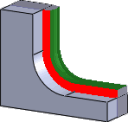

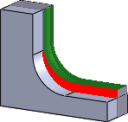

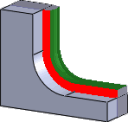

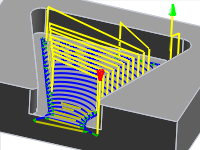

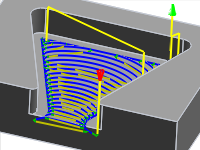

|

|

|

| HSM adaptativo | Adaptativa de alta velocidad: ruta de herramienta de limpieza | Cajera tradicional: ruta de herramienta de limpieza |

Ambos sentidos

Especifica que la operación utiliza tanto el fresado concurrente como convencional para mecanizar perfiles abiertos.

- Otro sentido de carga óptima: especifique la anchura de corte para la pasada de corte de convención

- Velocidad de avance de sentido: especifique la velocidad de avance de corte para la pasada de corte de convención

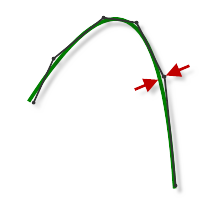

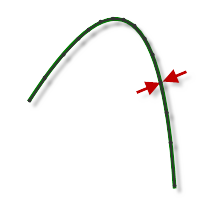

Radio de corte mínimo

Define el radio más pequeño de la ruta de herramienta que se generará en una esquina pronunciada. Radio de corte mínimo crea una mezcla en todas las esquinas pronunciadas interiores.

Si la herramienta se fuerza en una esquina pronunciada o en una esquina en la que el radio es igual al radio de la herramienta, se puede crear un retemblado y deformar el acabado de la superficie.

|

|

|

| Definido en cero: la ruta de herramienta se fuerza en todas las esquinas pronunciadas interiores. | Definido en 0,07 pulgadas: la ruta de herramienta tendrá un radio de fusión de 0,070 en todas las esquinas pronunciadas. |

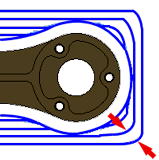

Utilizar limpieza de ranuras

Active este parámetro para iniciar la limpieza de la cajera con una ranura a lo largo del centro antes de continuar con un movimiento de espiral hacia la pared de la cajera. Esta operación se puede utilizar para reducir el movimiento de vinculación en las esquinas de algunas cajeras.

| Activado | Desactivado | |

|

|

Anchura de desbaste de ranuras

Anchura de la ranura de espacio libre inicial a lo largo del centro de la cajera antes de continuar con el movimiento de espiral hacia la pared de la cajera.

Anchura de desbaste de ranuras

Anchura de desbaste de ranuras

Dirección

La opción Dirección permite controlar si Fusion debe intentar mantener el fresado Concurrente o Convencional.

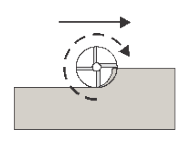

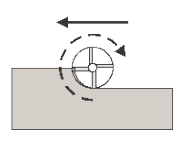

Concurrente

Seleccione Concurrente para mecanizar todas las pasadas en una única dirección. Cuando se utiliza este método, Fusion intenta utilizar el fresado concurrente con respecto a los contornos seleccionados.

|

|

| Fresado concurrente | Fresado convencional |

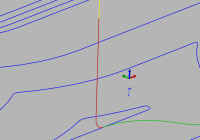

Varias profundidades

Especifica que se deben tomar varias profundidades.

|

|

| Con cortes de varias profundidades | Sin cortes de varias profundidades |

Utilizar reducciones uniformes

Permite crear distancias iguales entre las pasadas de mecanizado. Esto ayuda a que las herramientas duren más tiempo al mantener estables las condiciones de corte y minimizar los picos repentinos de inserción de la herramienta.

|

|

| Antes de seleccionar "Utilizar reducciones uniformes" | Después de seleccionar "Utilizar reducciones uniformes" |

Reducción máxima

Especifica la distancia para la reducción máxima entre niveles Z. La reducción máxima se aplica a toda la profundidad, menos cualquier material restante y pasada de acabado.

- La última pasada puede ser inferior a la reducción máxima.

- Se muestra sin reducción de acabado

Ordenar por profundidad

Si esta opción está activada, se ordenan los cortes de varios contornos o cavidades por nivel Z.

|

|

| Modelo con varias selecciones de cavidad |

Todas las cavidades cortadas por nivel Z |

Ordenar por área

Si esta opción está activada, se completarán todos los cortes de profundidad para cada contorno o cavidad antes de pasar al siguiente.

|

|

| Modelo con varias selecciones de cavidad |

Completar el primer contorno o cavidad antes de pasar al siguiente |

Material a dejar

|

|

|

| Positiva | Ninguno | Negativa |

| Material a dejar positivo: la cantidad de material que queda después de una operación que se va a eliminar mediante operaciones de desbaste o acabado posteriores. Para las operaciones de desbaste, se deja una pequeña cantidad de material por defecto. | Ningún material a dejar: se elimina todo el material sobrante hasta la geometría seleccionada. | Material a dejar negativo: se elimina todo el material que supera la superficie o el contorno de la pieza. Esta técnica se suele usar en el mecanizado de electrodos para permitir un explosor o para cumplir los requisitos de tolerancia de una pieza. |

Material radial (pared) a dejar

El parámetro Material radial a dejar controla la cantidad de material que se debe dejar en la dirección radial (perpendicular al eje de la herramienta), es decir, en el lado de la herramienta.

|

|

| Material radial a dejar | Material radial y axial a dejar |

La especificación de un valor de material radial a dejar positivo provoca que quede material en las paredes verticales y áreas empinadas de la pieza.

Para las superficies que no son exactamente verticales, Fusion interpola entre los valores de material axial (planta) y radial que se dejará, de modo que el material que queda en la dirección radial de estas superficies podría ser distinto del valor especificado, según la inclinación de la superficie y el valor de material axial que se dejará.

Si se cambia el material radial a dejar, el material axial a dejar se define automáticamente en la misma cantidad, a menos que se introduzca manualmente el valor de material axial a dejar.

Para las operaciones de acabado, el valor por defecto es 0 mm (0 pulg.), es decir, no se deja material.

Para las operaciones de desbaste, se deja una pequeña cantidad de material por defecto, que se puede eliminar posteriormente mediante una o varias operaciones de acabado.

Material a dejar negativo

Si se utiliza un valor de material a dejar negativo, la operación de mecanizado elimina material más allá de la forma del modelo. Esta opción se puede utilizar para mecanizar electrodos con un explosor, donde el tamaño del explosor sea igual al valor de material a dejar negativo.

Ambos valores de material radial y axial a dejar pueden ser números negativos. No obstante, el material radial a dejar negativo debe ser inferior al radio de la herramienta.

Cuando se utiliza un cortador de bola o de radio con un valor de material a dejar negativo mayor que el radio de esquina, el valor de material axial a dejar negativo debe ser menor o igual que el radio de esquina.

Material axial (planta) a dejar

El parámetro Material axial a dejar controla la cantidad de material que se deja en la dirección axial (a lo largo del eje Z), es decir, al final de la herramienta.

|

|

| Material axial a dejar | Material radial y axial a dejar |

La especificación de un valor de material axial a dejar positivo provoca que quede material en las áreas superficiales de la pieza.

Para las superficies que no son exactamente horizontales, Fusion interpola entre los valores de material axial y radial (pared) que se dejará, de modo que el material que quede en la dirección axial de estas superficies podría ser distinto del valor especificado, según la inclinación de la superficie y el valor de material radial que se dejará.

Si se cambia el material radial a dejar, el material axial a dejar se define automáticamente en la misma cantidad, a menos que se introduzca manualmente el valor de material axial a dejar.

Para las operaciones de acabado, el valor por defecto es 0 mm (0 pulg.), es decir, no se deja material.

Para las operaciones de desbaste, se deja una pequeña cantidad de material por defecto, que se puede eliminar posteriormente mediante una o varias operaciones de acabado.

Material a dejar negativo

Si se utiliza un valor de material a dejar negativo, la operación de mecanizado elimina material más allá de la forma del modelo. Esta opción se puede utilizar para mecanizar electrodos con un explosor, donde el tamaño del explosor sea igual al valor de material a dejar negativo.

Ambos valores de material radial y axial a dejar pueden ser números negativos. No obstante, cuando se utiliza un cortador de bola o de radio con un valor de material a dejar negativo mayor que el radio de esquina, el valor de material axial a dejar negativo debe ser menor o igual que el radio de esquina.

Suavizado

Suaviza la ruta de herramienta mediante la eliminación de los puntos excesivos y los arcos accesorios cuando es posible dentro de la tolerancia de filtrado especificada.

|

|

| Suavizado desactivado | Suavizado activado |

El suavizado se utiliza para reducir el tamaño del código sin que ello afecte a la precisión. El suavizado sustituye líneas colineales por una línea y arcos tangentes para reemplazar varias líneas en áreas curvas.

Los efectos del suavizado pueden ser considerables. El tamaño del archivo de código G se puede reducir un 50 % o más. La máquina funcionará de forma más rápida y constante, y mejorará el acabado de la superficie. La cantidad de reducción de código depende de cómo la ruta de herramienta se preste al suavizado. Las rutas de herramienta situadas principalmente en un plano principal (XY, XZ, YZ), como las rutas paralelas, se filtran bien. Las otras, como las de festoneado 3D, se reducen menos.

Tolerancia de suavizado

Especifica la tolerancia de filtro de suavizado.

El suavizado funciona mejor cuando la Tolerancia (la precisión con la que se genera la ruta linealizada original) es igual o mayor que la Tolerancia de suavizado (accesorio de arco de línea).

Optimización del avance

Especifica que el avance debería reducirse en las esquinas.

Cambio direccional máximo: especifica el cambio angular máximo permitido antes de la reducción de la velocidad de avance.

Radio de avance reducido: especifica el radio mínimo permitido antes de la reducción del avance.

Distancia de avance reducida: especifica la distancia de reducción del avance antes de una esquina.

Velocidad de avance reducida: especifica la velocidad de avance reducida que se va a utilizar en las esquinas.

Solo las esquinas interiores: active esta opción para reducir únicamente la velocidad de avance en las esquinas interiores.

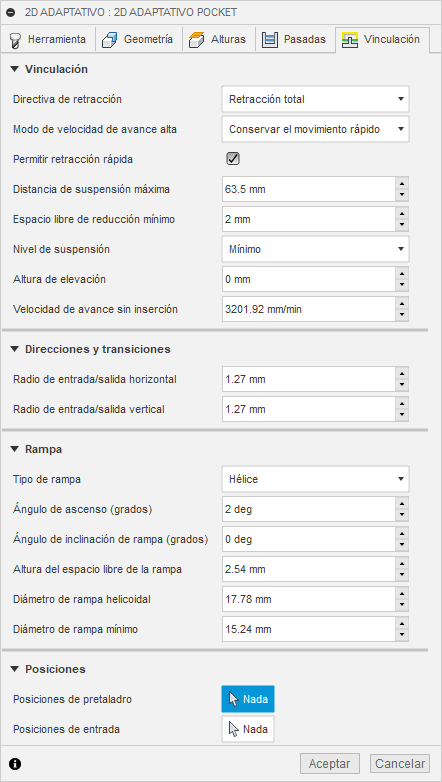

Parámetros de la ficha vinculación

Parámetros de la ficha vinculación

Directiva de retracción

Controla el modo en que la herramienta se retrae entre los movimientos de corte. La retracción total se mueve a la altura de retracción tal como se especifica en la ficha Alturas. La mínima se retrae para limpiar la superficie de corte.

|

|

| Retracción total | Retracción mínima |

Modo de velocidad de avance alta

Especifica cuando los movimientos rápidos deben generarse como rápidos verdaderos (G0) y cuando deben generarse como movimientos de velocidad de avance alta (G1).

- Conservar el movimiento rápido: todos los movimientos rápidos se conservan.

- Conservar el movimiento rápido axial y radial: los movimientos rápidos que se desplazan solo horizontalmente (radiales) o verticalmente (axiales) se generan como rápidos verdaderos.

- Conservar el movimiento rápido axial: solo los movimientos rápidos que se desplazan verticalmente.

- Conservar el movimiento rápido radial: solo los movimientos rápidos que se desplazan horizontalmente.

- Conservar el movimiento rápido axial simple: solo los movimientos rápidos que se desplazan en un eje (X, Y o Z).

- Utilizar siempre un avance alto: los movimientos rápidos (movimientos de avance alto) se generan como movimientos G01 en lugar de como movimientos rápidos (G0).

Normalmente, este parámetro está definido para evitar colisiones en movimientos rápidos en las máquinas que realizan movimientos de "pata de perro" a una velocidad alta.

Velocidad de avance alta

Velocidad de avance de los movimientos rápidos que se generan como G1 en lugar de G0.

Permitir retracción rápida

Si esta opción está activada, las retracciones se realizan como movimientos rápidos (G0). Desactivar para forzar las retracciones a la velocidad de avance de salida.

Distancia de suspensión máxima

Especifica la distancia máxima permitida para los movimientos de suspensión.

|

|

| Distancia de suspensión máxima de 1" | Distancia de suspensión máxima de 2" |

Distancia de suspensión mínima

Especifica la distancia máxima permitida para los movimientos de suspensión.

Nivel de suspensión

Utilice este parámetro para controlar cuándo suspender en lugar de realizar las retracciones al moverse por los obstáculos. Por lo general, necesitará suspender más la estrategia Adaptativa si la máquina CNC efectúa retracciones lentas en comparación con movimientos de avance alto. En tales casos, aumente el valor de nivel en el menú desplegable Nivel de suspensión:. Los valores aumentan en incrementos de 10 % con el parámetro Mínimo al 0 % y el parámetro Máximo al 100 %.

Altura de elevación

Especifica la distancia de elevación durante los movimientos de reubicación.

|

|

| Altura de elevación 0 | Altura de elevación de 0,1 pulgada |

Velocidad de avance sin inserción

Especifica la velocidad de avance usada para los movimientos en que la herramienta no se inserta en el material, pero tampoco se retrae.

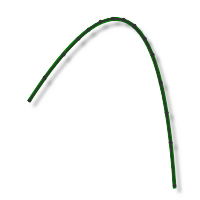

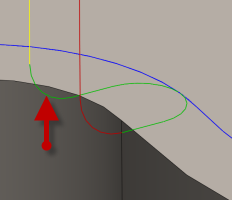

Radio de entrada guía horizontal

Especifica el radio de movimientos de entrada horizontales.

Radio de entrada guía horizontal

Radio de salida guía horizontal

Especifica el radio de los movimientos de salida horizontales.

Radio de salida horizontal

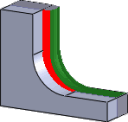

Radio de entrada guía vertical

Radio del arco vertical que suaviza el movimiento de entrada a medida que avanza hasta la propia ruta de herramienta.

Radio de entrada guía vertical

Radio de salida guía vertical

Especifica el radio de salida vertical.

Radio de salida vertical

Tipo de rampa

Especifica el modo en que desciende el cortador para cada profundidad de corte.

|

|

| Penetrar fuera del material | Zig-Zag Observe las transiciones suaves en el tipo de rampa Zigzag. |

|

|

| Pretaladro Para usar la opción Pretaladro, deben definirse las ubicaciones de pretaladro. |

Perfil |

|

|

| Carga | Suavizar perfil |

|

|

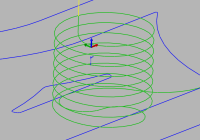

| Hélice |

Ángulo de ascenso (grados)

Especifica el ángulo de ascenso máximo de la hélice durante el corte.

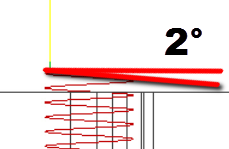

Ángulo de inclinación de rampa

Crea una entrada de hélice cónica en la pieza. Excelente para espacio libre de viruta.

Reducción de rampa máxima

Especifica la reducción máxima por revolución en el perfil de ascenso. Este parámetro permite restringir la carga de la herramienta al realizar cortes de anchura completa durante el ascenso.

Altura del espacio libre de la rampa

La altura por encima del material donde la hélice inicia su rampa.

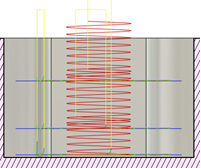

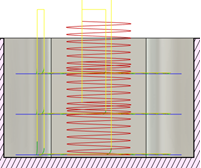

Diámetro de rampa helicoidal

El diámetro máximo que se va a utilizar para una entrada helicoidal en la cavidad.

Un valor óptimo hace que la herramienta se solape con su centro, mientras aún mantiene el mandrinado helicoidal máximo para la entrada en la cavidad. El objetivo es una buena evacuación de virutas. Si el valor es mayor que el diámetro de la herramienta, puede dejar un soporte para fiador vertical en el centro de la hélice.

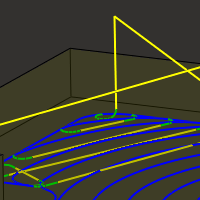

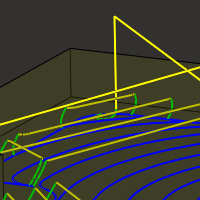

|

|

| Valor de 1,8 x diám. | Valor de 0,8 x diám. |

Diámetro de rampa mínimo

El diámetro de rampa helicoidal más pequeño que se acepta.

Este valor siempre debe ser menor que el diámetro de rampa helicoidal, de modo que el sistema pueda calcular un rango adecuado para la cajera o el canal disponible. Los diámetros más pequeños pueden reducir la evacuación de virutas, crear movimiento en la máquina de empuje y provocar la rotura de la herramienta.

Posiciones de pretaladro

Seleccione puntos donde se hayan taladrado agujeros para proporcionar espacio libre para que el cortador entre en el material.

Posiciones de entrada

Seleccione la geometría cercana a la ubicación en la que desea insertar la herramienta.