Génération d’une opération d’inspection de surface

Cette fonctionnalité fait partie d'une extension. Les extensions sont une manière flexible d’accéder à des fonctionnalités supplémentaires dans Fusion. En savoir plus.

Dans la barre d’outils de l’espace de travail Fabriquer, cliquez sur Inspection > Palpage > Inspecter la surface

.

.La boîte de dialogue Inspecter s’affiche.

Conseil : pour en savoir plus sur un paramètre, placez le pointeur dessus.Dans l’onglet Outil, cliquez sur Sélectionner pour choisir un palpeur. Si vous n’avez pas créé de palpeur à utiliser, rendez-vous dans le volet gauche de la boîte de dialogue, sélectionnez la bibliothèqueFusion et faites votre choix dans le dossier Palpeurs.

Spécifiez les vitesses de déplacement du palpeur :

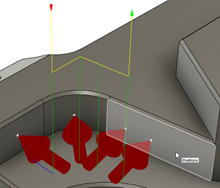

Entrez une vitesse d’avance de liaison pour définir la vitesse du palpeur pendant les mouvements de liaison qui sont effectués avant et après que le palpeur avance et entre en contact avec la pièce. Les mouvements de liaison sont affichés en jaune dans la zone de dessin.

Entrez une vitesse d’avance d’entrée pour définir la vitesse du palpeur pendant les mouvements d’approche qui sont effectués avant et après que le palpeur touche la pièce. Les mouvements d’approche sont affichés en vert dans la zone de dessin.

Entrez une vitesse d’avance de mesure pour définir la vitesse du palpeur pendant les mouvements de mesure, à savoir lorsque le palpeur touche la pièce. Les mouvement de mesure sont indiqués en bleu.

Remarque : la vitesse d’avance de mesure doit correspondre à la vitesse d’avance d’étalonnage sur la machine CNC pour garantir une précision optimale.

Dans l’onglet Géométrie, assurez-vous que l’option Positions est active, puis, dans la zone de dessin, cliquez sur le modèle pour indiquer les points que le palpeur doit inspecter.

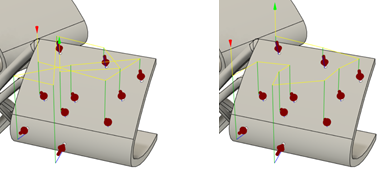

Choisissez un ordre pour les points spécifiés.

Exemple d’ordre par sélection (à gauche) et d’optimisation du déplacement XY (à droite).

Conseil : pour permuter l’ordre dans lequel les points sont palpés, de sorte que le point palpé en premier soit palpé en dernier, cochez la case Inverser l’ordre.Entrez des valeurs pour la tolérance supérieure et la tolérance inférieure pour indiquer une bande de tolérance.

Dans l’onglet Hauteurs, définissez la hauteur de dégagement vers laquelle le palpeur se déplace au début et à la fin du palpage, puis définissez la hauteur de retrait vers laquelle le palpeur se déplace entre les points individuels de palpage.

Étapes facultatives :

- Pour compenser l’épaisseur de surface, dans l’onglet Géométrie entrez une valeur de décalage de surface positive ou négative.

- Pour changer la distance à laquelle le palpeur commence à approcher un point à la vitesse d’avance de mesure, dans l’onglet Géométrie changez la valeur Approche.

- Pour changer la distance maximale à laquelle le palpeur peut continuer à se déplacer au-delà du point attendu tout en enregistrant une mesure, dans l’onglet Géométrie, changez la valeur de Dépassement.

- Pour arrêter la machine CNC et afficher un message sur le contrôleur, quand un point n’est pas dans les limites de tolérance, dans l’onglet Actions, cochez la case Hors de la position.

Cliquez sur OK.

L’opération est générée.

Maintenant, post-traitez l’opération d’inspection de surface pour créer un code CN, que vous pouvez ensuite transférer sur le contrôleur de la machine-outil. S’il existe une connexion en direct entre Fusion et la machine CNC, importez les résultats de l’inspection en temps réel, car le code CN s’exécute sur la machine CNC. Sinon, si une connexion en direct n’est pas disponible, importez les résultats d’inspection à partir d’un fichier de résultats générés par machine.