[ジェネレーティブ デザイン]作業スペースでの製造方法

[製造]コマンドを使用すると、結果が満たす必要がある製造拘束を指定できます。

複数のオプションを選択できます。選択した各オプションについて、その製造方法を念頭に置いて解決されたデザインの問題を示す一連の結果が得られます。各製造方法で製造できるデザイン間のパフォーマンスと外観のトレードオフを検討できます。

[ジェネレーティブ デザイン]ツールバーの[デザイン基準]パネルからアクセスできる[製造] ![]() を使用して、製造拘束を定義します。

を使用して、製造拘束を定義します。

ジェネレーティブ スタディで指定した製造拘束は、結果に適用されます。製造拘束を適用すると、指定した方法を使用して簡単に製造できるように結果が調整されます。一般的に、製造拘束を適用すると、形状生成の自由度が制限され、デザインのパフォーマンスが低下します。これらの拘束がパフォーマンスに与える影響を評価するには、[制限なし]オプションも選択します。このオプションでは、製造拘束が適用されていない状態で一連の結果を生成します。

制限なし

製造拘束が形状の生成を制限しない場合、この方法を使用します。この方法をデザイン プロセスの早い段階で使用して、検討やプロトタイプ作成に役立てることをお勧めします。

[制限なし]オプションでの結果の例。

積層

この方法を使用して、積層造形プロセスを使用して製造することができる結果を生成します。この方法の場合、製造拘束には 3 つのプリント ビルド方向(X+、Y+、Z+)が含まれます。[方向]ボタンを使用して、1 つまたは複数のビルド方向を選択できます。選択した各ビルド方向によって、個別の結果セットが生成されます。

[積層]は複雑なパーツの製造を可能にします。CAD ファイルで変更を行うことにより、パーツを簡単に変更できます。マテリアル コストと無駄を削減できます。

デメリットとしては、製造コストが高く、ビルド ボリュームが小さいためにパーツ サイズが限られることが挙げられます。パーツは一度に 1 つしかプリントできず、後処理が必要です。

積層造形の結果の例。

フライス加工

フライス加工は、ジェネレーティブ スタディでミーリング拘束を含めることができる切削造形方法です。フライス加工を使用して、複雑なパーツを小さい、または、大きなバッチで加工できます。

このオプションを選択し、2.5 軸、3 軸または 5 軸の加工操作を使用して製造できる結果を生成します。[製造]ダイアログで異なるフライス加工設定を定義できます。

2.5 軸加工

2.5 軸加工とは、3 つの移動軸のうち 2 つの軸のみ同時に移動できるマシンを使用する切削処理です。切削工具は、同期して 2 つの軸(X、Y など)に沿って移動し、フランク加工を使用して層状ジオメトリを生成します。工具がパーツに進入する軸を示すには、工具方向を選択します。

フリーフォーム サーフェスを生成するその他のフライス加工拘束とは異なり、2.5 軸のフライス加工拘束で生成される形状は、一連の 2D プロファイル押し出しです。

3 軸加工と比較して、ハードウェアとソフトウェアの要件に関しては、2.5 軸加工の使用が簡単で、コストも削減できます。2.5 軸の結果の編集とプログラミングは簡単で、加工は高速です。

2.5 軸加工の結果の例。

3 軸加工

3 軸加工(または、輪郭加工)では、加工座標系の 3 つの軸すべてで動作を同期して、パーツが加工されます。3 軸加工では、1 つまたは複数の工具方向を選択できます。この工具方向でミル工具がパーツに進入する軸を定義します。複数の工具方向は、結果に使用できる複数の加工手順またはセットアップに対応しています。

3 軸加工は 2.5 軸加工よりも複雑なパーツを作成でき、5 軸加工よりも単純です。

3 軸加工の結果の例。

5 軸加工

5 軸加工では、パーツまたは切削工具が同時に 5 つの異なる軸に沿って移動するため、工具は任意の方向からパーツに進入できます。2.5 軸または 3 軸加工よりも複雑な形状を製造できます。

5 軸加工を使用して、3 軸加工では困難または不可能なジオメトリを持つパーツを製造できます。3 軸加工と比較してプログラミング時間は長くなりますが、加工速度は速くなり、マテリアルの加工時間が短くなります。

5 軸加工の結果の例。

2 軸切削

この方法を選択して、レーザー、ウォータージェット、プラズマ切削などの 2 軸の切削操作を使用して製造できる結果を生成します。この拘束は、切削方向に沿って 2D プロファイルから押し出された結果の形状を生成します。

2 軸切削は、デザインにほとんどの拘束を適用して得られるオプションの中で、製造のコストと労力が最も少なくなります。広範なマテリアルや切削プロセスに適用でき、大規模な生産工程に拡張できます。

2 軸切削の結果の例。

鋳造

鋳造工程で製造できる結果を生成する場合に、この方法を選択します。鋳造工程では、溶融または液体マテリアルが 2 つの金型半体の間のキャビティに入り、硬化してパーツを形成します。その後、金型半体を突出方向に沿って最終的なパーツから削除します。

鋳造は、複雑な形状を高い精度で作成できる製造方法です。大量のパーツを作成するためのコスト効率の高い方法です。また、金属、プラスチック、エラストマーなど、さまざまなマテリアルの鋳造が可能です。

鋳造を使用すると、最小厚さ、均一な全体厚さ、およびパーティング平面の上下に適用される勾配角度の拘束を満たす結果を生成できます。

。

。

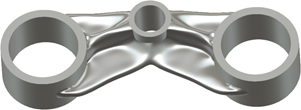

鋳造の結果の例。