사출 성형 시뮬레이션 학습

Fusion의 사출 성형 시뮬레이션 학습은 플라스틱 제품을 성형할 수 있는지, 특정 시각적 결함이 있는지, 뒤틀릴 가능성이 어느 정도인지 결정합니다. 또한 평평한 곡면이 플랫에서 얼마나 벗어나는지 확인하여 조립품에서의 성능에 영향을 줄 수 있는지 알 수 있습니다.

사출 성형이란 무엇입니까?

사출 성형은 매우 많은 양의 사용자 플라스틱 부품을 제조하는 가장 일반적인 방법 중 하나입니다. 사출 성형은 높은 압력에서 용융된 플라스틱 재질을 금속 금형에 사출하여 플라스틱 부품을 만드는 프로세스입니다. 용융된 플라스틱이 금형으로 사출된 후 금형이 냉각되고 열리면서 솔리드 플라스틱 부품이 나타납니다.

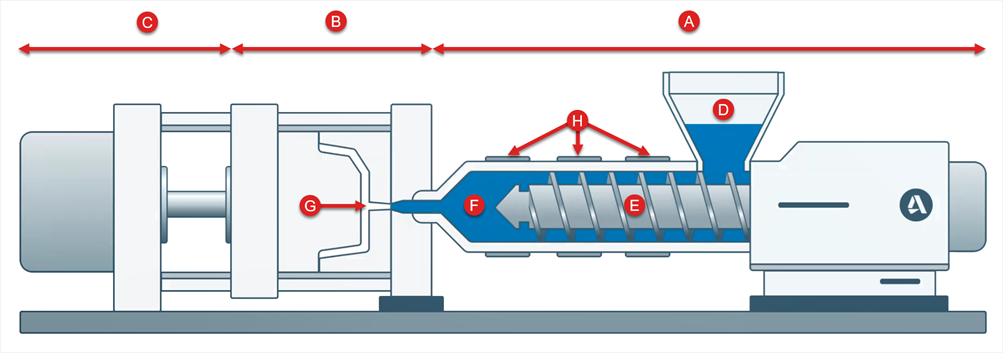

원칙적으로 사출 성형은 간단합니다. 용융 플라스틱 펠릿을 사출하고 금형에 주입하고 냉각시킨 다음, 금형에서 플라스틱 제품을 가져옵니다. 실제로 사출 성형은 정교하고 복잡한 프로세스입니다. 사출 성형기에는 사출 유닛(A), 금형(B) 및 클램프(C)의 세 가지 주요 부품이 있습니다.

이 프로세스를 호퍼(D)라고 하는 큰 깔때기에 플라스틱 펠릿을 삽입하면 시작되며, 호퍼는 배럴(F)이라는 영역으로 플라스틱 펠릿을 공급합니다. 배럴에서 나사(E)는 펠릿을 성형기 안으로 운반합니다. 배럴에는 나사의 '작동'과 함께 플라스틱을 가열하고 액체로 바꾸는 히터 밴드(H)도 있습니다. 나사가 플라스틱을 혼합하고 앞으로 펌핑하는 동안 나사 자체는 천천히 뒤로 이동하여 나사 앞에 플라스틱 저장소를 작성합니다. 특정 지점에서 기계는 나사를 앞으로 강제로 밀고, 플라스틱은 중공 이미지(G)라는 금형의 빈 부분으로 사출됩니다.

일반적으로 사출은 높은 압력 하에서 빠르게 진행됩니다. 성형기는 압력이 아주 커지면 금형을 닫힌 상태로 유지합니다. 용융된 플라스틱이 금형으로 사출된 후 금형이 냉각되고 열리면서 솔리드 플라스틱 부품이 나타납니다.

플라스틱이 냉각되면 재질이 수축됩니다. 성형기는 설정된 보압에 따라 플라스틱 수축을 보정하기 위해 더 많은 플라스틱을 금형으로 계속 밀어 넣습니다. 플라스틱이 충분히 솔리드화되면 금형이 열리고 부품이 밀어내집니다. 그런 다음, 금형이 닫히고 프로세스가 반복됩니다.

주: 한 가지 주의해야 할 사항은 플라스틱 부품이 냉각되면 부품에 응력이 발생한다는 점입니다. 부품이 금형에서 이젝션되면 부품의 응력이 다시 균형을 이루고 플라스틱 부품에서 변형을 일으킬 수 있습니다.

사출 성형 시뮬레이션 결과

중간 결과를 사용할 수 있게 되는 즉시 결과를 볼 수 있습니다. 안내 결과를 통해 채우기, 시각적 결함 및 뒤틀기 결과를 해석할 수 있습니다. 결과 탭으로 전환하여 보다 자세히 분석하고 해석할 수 있는 표준 결과를 확인합니다.

사출 성형 시뮬레이션 예

다음 리스트에는 사출 성형 시뮬레이션이 적절할 수 있는 몇 가지 예가 포함되어 있습니다.

- 의자

- 장난감

- 가전 제품 케이스

- 일회용 날붙이

- 벽돌

- 용기

- 가정용 제품

결과 해석

안내 결과

플라스틱 사출 성형 경험이 거의 없거나 전혀 없는 사용자의 경우 안내 결과 패널을 통해 결과를 해석하고 '부품이 채우기됩니까?', '부품이 뒤틀립니까?', '부품에 시각적 결함이 있습니까?'와 같은 기본적인 질문에 답할 수 있습니다. 안내 결과 패널에서 설정 탭의 적절한 대화 상자로 직접 돌아가 변경을 수행할 수 있는 버튼을 포함하여 결과를 개선하기 위해 조정할 수 있는 항목에 대한 제안 사항을 찾을 수도 있습니다.

표준 결과

플라스틱 사출 성형 경험이 많은 경우 결과 패널을 사용하면 다음과 같은 자세한 결과를 해석할 수 있습니다.

- 충전 시간 결과

- 충진 신뢰도

- 품질 예측

- 사출압

- 압력 강하

- 유동 선단에서의 온도

- 평균 온도

- 이젝션 온도 도달 시간

- 충전 종료 시 동결된 도면층 분수

- 에어 트랩

- 용접 선

- 성장 시작 위치

- 이젝션 시 체적 수축

- 싱크 표식

- 변형, 모든 효과

- 뒤틀림 지시자