Atividade 3: Revise os resultados e as próximas etapas da análise inicial

Nesta atividade, você

- Determinar a probabilidade de preenchimento da peça

- Determinar se as marcas de afundamento atendem às especificações do projeto

- Identificar se a peça é plana o suficiente para se conectar à peça de montagem oposta

- Animar o resultado da animação de preenchimento para ver se o padrão de preenchimento está equilibrado

- Verifique se a pressão de injeção não excede 50% da capacidade de pressão de injeção da máquina

- Revise as Próximas etapas sugeridas e selecione duas para tentar.

|

|

| Configuração padrão de modelo de trimador de aresta | Animação mostrando o padrão de preenchimento |

Pré-requisitos

- A atividade 2 foi concluída.

Passos

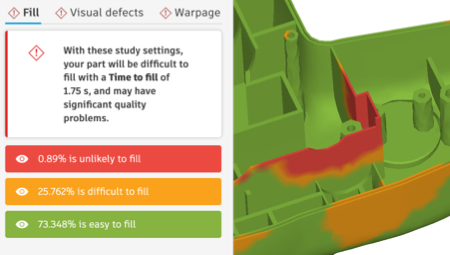

Usando a guia Preenchimento de resultados guiados, determine a facilidade de preenchimento da peça e onde pode haver dificuldades.

Na guia Resultados, clique no

(painel Exibir > Resultados Guiados), para abrir os Resultados Guiados.

(painel Exibir > Resultados Guiados), para abrir os Resultados Guiados.Na guia Preenchimento, reveja o resumo de Preenchimento e observe que é improvável que 0,089% do modelo seja preenchido com as condições atuais de projeto e configuração do modelo.

Gire o modelo e observe que há uma nervura que provavelmente não será preenchida.

Nota: O resultado de Preenchimento dos Resultados Guiados é o mesmo que o resultado padrão de Confiança de Preenchimento, exceto que o Resultado Guiado interpreta os dados para você.

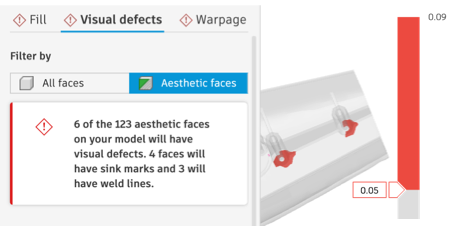

Usando a guia Resultados guiados: defeitos visuais, determine se a profundidade das marcas de afundamento atende a uma tolerância de projeto de 0,05 mm.

Na guia Resultados,

Resultados guiados, selecione a guia Defeitos visuais.

Resultados guiados, selecione a guia Defeitos visuais.Na guia Defeitos visuais, mova o controle deslizante de tolerância na legenda até atingir 0,05 mm.

Gire o modelo e observe que há cinco áreas onde a profundidade das marcas de afundamento excede as especificações do projeto.

Nota: Os resultados dos defeitos visuais dos Resultados guiados são os mesmos que os resultados padrão das Marcas de afundamento e das Linhas de solda, exceto que o Resultado guiado interpreta os dados para você. Nos Resultados Guiados, é possível visualizar os dois resultados sobrepostos no mesmo modelo, ou é possível clicar no ícone

ícone Visível para ocultar um ou outro resultado.

ícone Visível para ocultar um ou outro resultado.

Usando a guia Guided Results Warpage, identifique se, com esses parâmetros de configuração de estudo, o modelo de cerca de proteção será provavelmente plano o suficiente para se conectar à sua peça de montagem oposta, se a tolerância do projeto estiver fora do plano de 1 mm.

Na guia Resultados,

Resultados Guiados, selecione a guia Desvio.

Resultados Guiados, selecione a guia Desvio.Na guia Desvio, usando o seletor de resultados acima da legenda, alterne para o resultado de Planicidade.

Nota: As informações de resumo do resultado mudam de informações de desvio para informações de planicidade quando você alterna o resultado.

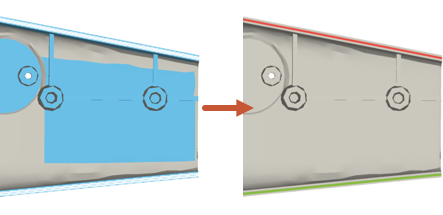

Rotacione o modelo de forma que a parte inferior esteja voltada para você.

Na tela, passe o cursor sobre a tampa do dispositivo azul até que toda a tampa fique branca e, em seguida, clique nela para selecioná-la.

Nota: Todas as faces planas selecionáveis são realçadas em azul.

No diálogo Planicidade, desmarque Exibir plano de planicidade para visualizar o resultado de forma mais clara.

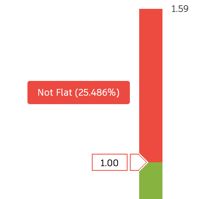

Mova o controle deslizante de tolerância na legenda para 1 mm.

Observe que mais de 25% da tampa do dispositivo agora é colorida em vermelho, indicando que mais de 25% excede a tolerância de projeto fora do plano e pode ser difícil conectar as duas peças da montagem.

No diálogo FLatness, clique em Fechar para retornar ao resultado de desvio.

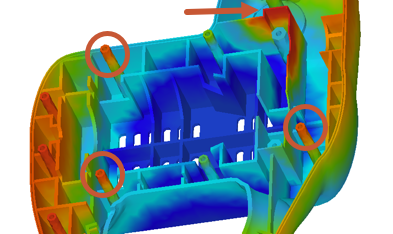

Anime o resultado da animação de preenchimento para ver o padrão de preenchimento e identificar quais áreas onde a fusão luta para preencher a peça de uma forma equilibrada.

Na guia Resultados, clique no

(painel Exibir > Resultados) para exibir o navegador de resultados padrão.

(painel Exibir > Resultados) para exibir o navegador de resultados padrão.No navegador de resultados, selecione o resultado da animação de preenchimento.

Na parte inferior da tela, clique no

Reproduzir.

Reproduzir.Observe como a peça é preenchida. Conforme a fusão se afasta do centro em direção às duas extremidades da peça, existem operações no centro que não são preenchidas até a extremidade final. Para algumas operações (circuladas), isso pode ser parcialmente explicado pelo caminho de fluxo mais longo. Para outras operações, como a nervura, pode haver um problema ao preencher esta área.

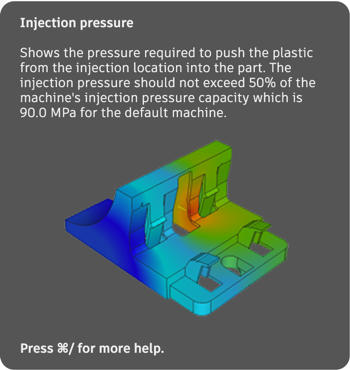

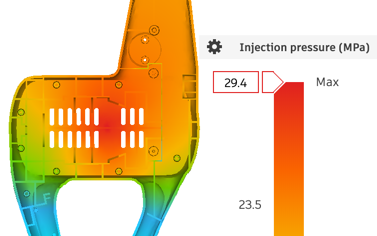

Verifique a pressão de injeção para confirmar que ela não excede 50% da capacidade de pressão de injeção da máquina para uma máquina de moldagem média (padrão).

No navegador de resultados, passe o cursor sobre o resultado da Pressão de injeção para ler a dica de ferramenta.

Observe que a capacidade de pressão de injeção para uma máquina média é de 90,0 MPa. Se você souber a capacidade da sua máquina, pode usá-la.

Uma vez que você tenha lido a dica de ferramenta, selecione o resultado da Pressão de injeção.

Observe que a pressão de injeção máxima é de 29 MPa, o que é bem inferior a 50% da capacidade de pressão de injeção da máquina.

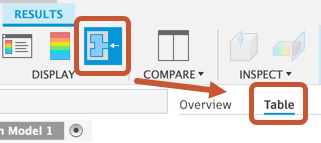

Nota: Também é possível localizar a pressão de injeção no registro de estudo clicando no

(painel Exibir > Processo de molde) e, em seguida, alternando da guia Visão geral para a guia Tabela.

(painel Exibir > Processo de molde) e, em seguida, alternando da guia Visão geral para a guia Tabela.

Revise as próximas etapas sugeridas e identifique duas alterações que você pode fazer que provavelmente farão a maior diferença para o resultado.

Na guia Resultados, clique no

(painel Exibir > Resultados Guiados), para retornar para os Resultados Guiados.

(painel Exibir > Resultados Guiados), para retornar para os Resultados Guiados.Na guia Warpage de Resultados Guiados, reveja todos os Próximos Passos.

Observe que há duas sugestões para editar o modelo, duas para editar as Configurações do processo e uma para mover o local de injeção.

Em Resultados guiados, alterne para a guia Defeitos visuais e reveja as sugestões para aprimorar esses resultados.

Novamente, a melhor forma de reduzir os defeitos visuais é modificar o modelo e/ou mover o ponto de injeção.

Em Resultados Guiados, alterne para a guia Preenchimento e reveja as sugestões para melhorar a probabilidade de preenchimento da peça.

Aqui, as sugestões são aumentar a espessura de seções mais finas, mover o ponto de injeção e diminuir o tempo de injeção.

Como em qualquer problema de projeto, há mais de uma solução que você pode usar para aprimorar o resultado. Na próxima atividade, você clonará o estudo e moverá o ponto de injeção e também clonará o modelo de simulação para aumentar a espessura da nervura problemática, sem modificar o modelo de projeto original.

Na guia Resultados, clique no

Resultados de Acabamento para retornar à guia Setup.

Resultados de Acabamento para retornar à guia Setup.

Resumo da atividade 3

Nesta atividade, você

- Determinou a probabilidade de preenchimento da peça

- Determinar se as marcas de afundamento atendem às especificações do projeto

- Identificado se a peça é plana o suficiente para se conectar à peça de montagem oposta

- Animou o resultado da animação de preenchimento para ver se o padrão de preenchimento está equilibrado

- Verificado se a pressão de injeção não excede 50% da capacidade de pressão de injeção da máquina

- Revisou as Próximas etapas sugeridas e selecione duas para tentar.