これらのテクニックは物理的構成にかかわらずほぼあらゆる電子機器アプリケーションに適用できます。これらのセクションはアプリケーション別の各セクションから参照されています。

板金

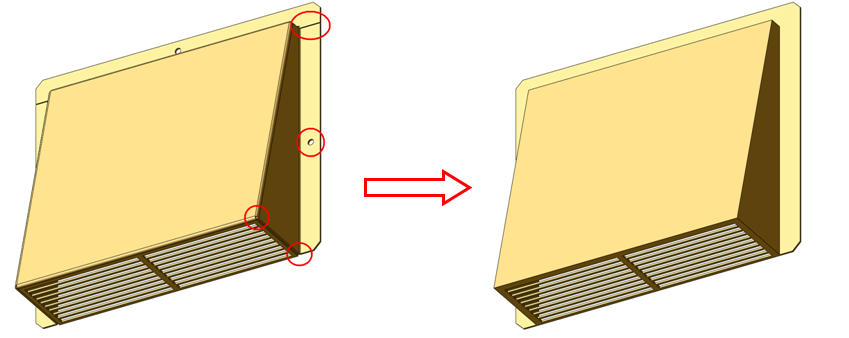

板金部品は多くの電子機器アプリケーションで見られます。モデリング効率を高めるため、板金部品は簡略化するか、削除する必要があります。基本的なガイドラインは次の通りです:

- 熱の流路に重大な影響を与えない限り、すべてのファスナー部品や関連する穴は抑制します。

- リップコーナーやベンドリリーフは削除します。

- ベンド半径を0にし、角をシャープにします。

- タブが重なるところはギャップを削除します。

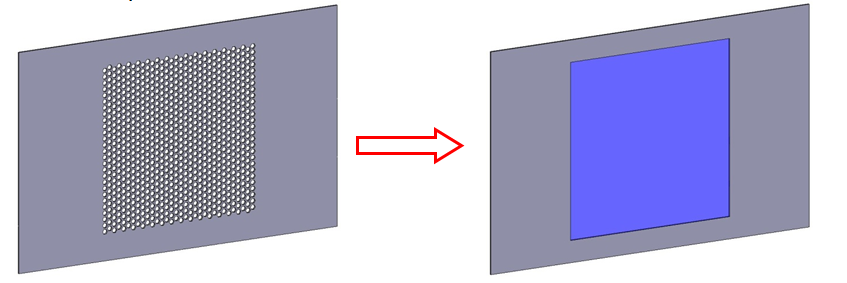

- せん孔パターンを簡単なジオメトリと分布抵抗領域で置き換えます:

- 簡略化された板金部品の例:

- ほとんどのケースではCADの板金部品機能や設計テーブルで作成された板金部品は推奨されません。

- コーナーフィーチャーやベンド半径などの板金フィーチャーが削除できず、メッシュサイズが大きくなりすぎることがあります。解析時間が大幅に長くなり、解析効率が悪くなります。

- 推奨されるアプローチは、板金部品をCADのソリッドフィーチャーとして作成することです。流れや熱のシミュレーションに影響のないディテールは省略してください。

流体ボリュームの作成

以下に説明する構成の多くにおいて、装置の周囲に空気ボリュームを作成します。

装置を囲む流れボリュームを作成する方法は主として2つあります:

- CADモデルで作成する。

- 器具が領域の面に接触する必要がある場合、これが推奨されるアプローチです。

- 器具を取り囲むキャビティを作成するのは良い方法です。この領域はモデルを開くと自動的に充填され、メッシュされます。これはメッシュ細分割領域として使用され、器具と周囲の空気ボリュームの干渉がなくなるため、部品名が変更されません。

- Autodesk Simulation CFD の外部ボリューム ジオメトリ ツールを使用します。

- この方法ですとCADモデルで「空気」部品を追加する必要がありません。

- この方法は、器具が空気ボリュームの側面に接触する必要がある場合(ウォールマウント構成の場合等)には使用できません。

モデルサイズを小さくし、解析時間を短縮する便利な方法として、対称性を利用する方法があります。装置が半対称、あるいは1/4対称であれば、モデルサイズは大幅に削減できます。対称についての詳細

材料デバイス

電子機器でよく使用される部品をシミュレートするのに材料デバイスを使います。これはメッシュや解析モデルを複雑にすることなく、物理的デバイスの効果をシミュレートするのに便利な方法です。

- スクリーンまたはバッフルをシミュレートするには 分布抵抗 材料を使用します。

- プリント基板をシミュレートするには、プリント基板材料を使用します。

- 軸流ファンをシミュレートするには 内部ファン 材料を使用します。

- コンパクト熱モデルをシミュレートするには CTM 材料を使用します。

- ペルチェ素子をシミュレートするにはTEC材料を使用します。

- 熱交換器をシミュレートするには、熱交換器材料を使用します。

ヒートシンクやヒートパイプも、簡単なジオメトリを使って、流れと伝熱の特性を求めた後にシミュレートすることができます。

薄いギャップや領域内の空気をシミュレートする別の方法は、「固体空気」材料を使用することです。

非常に薄い筐体では、伝熱量が対流ではなく熱伝導によって大きく左右されます。用途によっては、流れを解析せずに伝熱を正確にシミュレートすることができます。この利点は大きいと言えます:

- 解析時間の短縮: ギャップ内では伝導しか計算されないため、計算する方程式は反復あたり 5 つの代わりに 1 つで済みます。(標準的なアプローチでは、収束計算1回毎に対流と伝導の両方が計算されます。)

- シミュレーション モデルの縮小: 固体内ではメッシュ細分割レイヤが作成されないためメッシュが小さくなります。

- 適切に使用すれば、自然対流解析と同等の精度が得られます。

- 通常、メッシュに依存しない伝熱解析は、メッシュに依存しない流れ解析よりも簡単です。

適用事例

このテクニックは、薄いエンクロージャのあるデバイスや、部品間の薄いギャップに特化したシミュレーションに使用できます。この例には、以下が含まれます。

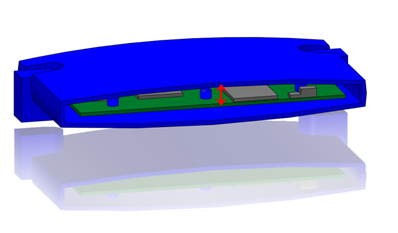

- ルーター

- 2枚の回路基板間のスペース

- 筐体とPCB間のスペース

- 板金の分離板とPCB間のスペース

モデリング戦略

空気の熱特性を持った固体材料はデフォルト材料データベースに含まれています。この材料は固体空気という名前です。材料クイック編集ダイアログの固体材料のリストから選択してください。

実行

- 流れ = オン

- 構成部品温度が比較的高い場合には、熱放射(輻射) = オンにします(輻射は多くの場合で安定化効果を持っています。一部のモデルでは、輻射の効果を軽視すると、実際の値よりも20%高い温度が生じる場合もあります。)。有効な戦略としては、輻射なしで200回の収束計算を行った後、輻射を有効にして、計算を継続する方法が挙げられます。これにより解析時間を短縮しながら、輻射の効果を検証することが可能となります。材料物性に適切な輻射率を指定することを忘れないでください。熱放射(輻射)のモデリングについての詳細

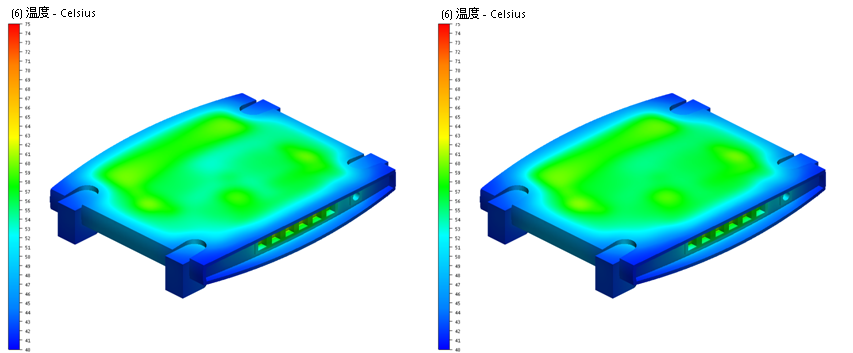

結果例

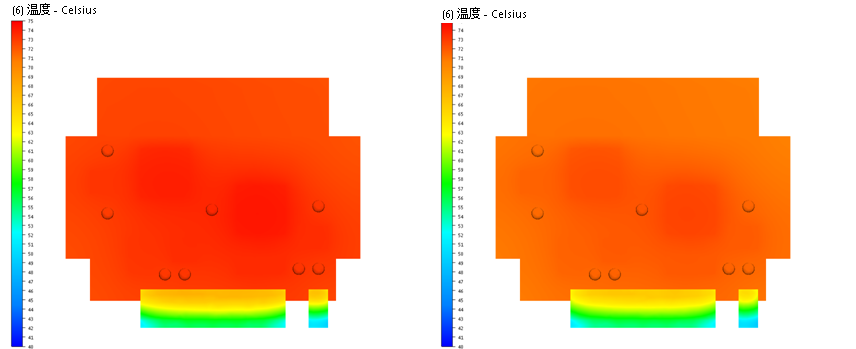

左の図は流れと伝熱解析の温度結果です。右の図は「固体空気」を使った温度結果です。

このアプローチを適用できるケース

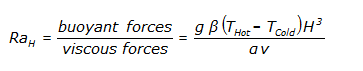

レイリー数が分岐点となります。定性的には、レイリー数は浮力と粘性力の比です。浮力は空気の動きを生み出し、粘性力はそれに対抗します。レイリー数は次のように計算されます:

伝導から対流に変化する境目のレイリー数は次の通りです:

- 水平: Ra(critical) = 1708

- 垂直:Ra(critical) = 1000

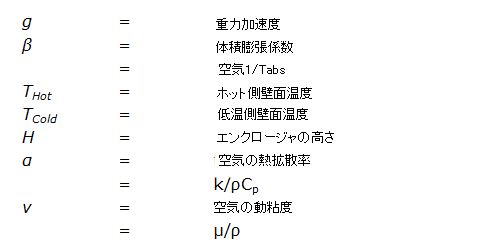

例:

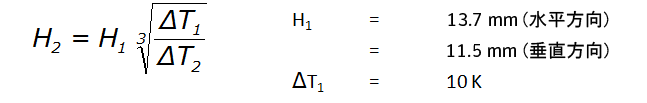

この電子機器は10℃の温度差があり、以下のパラメータを持っています。

厚さの重要値は次の通りです:

- 水平: H = 13.7 mm

- 垂直: H = 11.5 mm

10℃の温度差に対し、厚さ13.7 mm以下の水平なエンクロージャ(あるいは11.5 mm以下の垂直なエンクロージャ)は空気と同じ物性値で固体としてモデル化できます。

他の温度差でギャップの重要値を計算する

レイリー数の定義を使って、温度差はギャップに比例することが示されています。10℃の温度差で計算された値を使って、以下の式で別の温度差の場合のギャップを簡単に算出することができます。

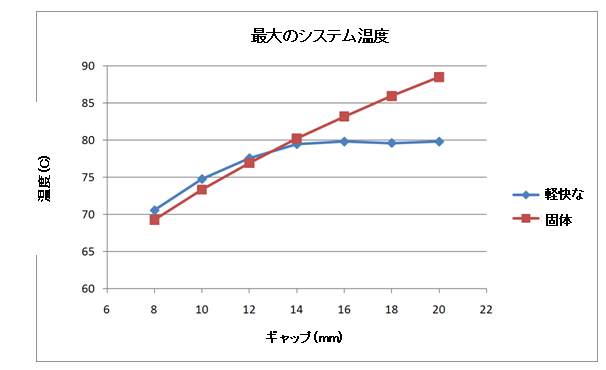

精度について

このアプローチの精度を評価するため、8 ~ 20 mmにギャップを変化させ、両方の手法でスタディを実行しました。クリティカルギャップ以下では、浮力を使った場合と固体空気の場合の結果はよく一致しています。クリティカルギャップ以上では、予想通り熱伝達のモードとしての対流の役割が大きくなり、次第に一致しなくなります。

メッシュ作成方法

メッシュは、装置のジオメトリの細かいところに重点をおき、また器具周囲の流れおよび伝熱が数値的に表現されるようにします。

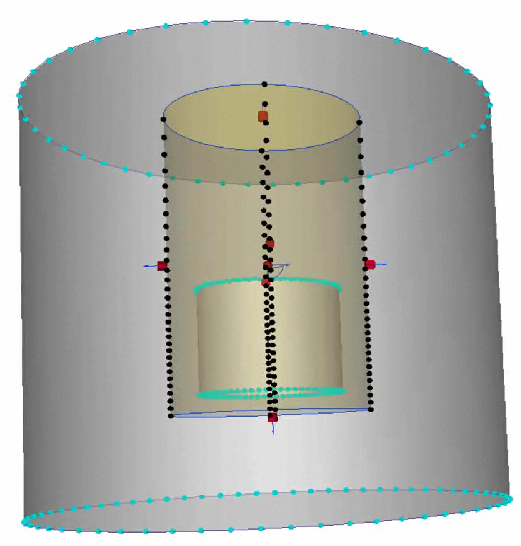

このテクニックの応用として、装置周囲に複数の領域をネストする方法があります。Autodesk Simulation CFD のメッシュ タスクの細分割領域ではこのテクニックをサポートしていないため、これらの領域は CAD モデルで作成してください。これを以下に図示します:

最も内側の領域のメッシュ分布が細かく、勾配が最も大きいところにメッシュが集中しています。計算ドメインと比較するとこの領域は小さく、またこの高密度なメッシュは遠くまで及んでいないため、全体のメッシュ数はそれほど大きくなりません。2番目のネストされた領域のメッシュ分布はこれよりも若干粗く、残りの部分はさらに粗くなっています。このアプローチは、最も必要なところにだけ要素を効率的に集中させ、メッシュ生成と解析のリソースを効率的に利用することができます。