Análisis de acumulación de tolerancia 1D

- Administrar todos los requisitos del producto al mismo tiempo.

- Usar cotas y tolerancias comunes para cada pieza implicada en diversas acumulaciones.

- Calcular con precisión los efectos de las tolerancias geométricas.

- Incluir automáticamente los efectos de los espacios alrededor de fiadores y pasadores, lo que provoca un cambio de ensamblaje y variación en la ubicación de una pieza respecto a otra.

- Calcular con precisión los resultados estadísticos.

Análisis de tolerancia de Inventor sustituye el método de hoja de cálculo al automatizar estas y muchas otras tareas de acumulación de tolerancia habituales.

Conceptos básicos del análisis de acumulación de tolerancia

La información siguiente explica la importancia del análisis de tolerancia, las diferencias entre los problemas de análisis 1D, 2D y 3D y los distintos tipos de análisis de la tolerancia. Si está familiarizado con la realización de acumulaciones de tolerancia, puede omitir esta sección e ir directamente a Definir y editar acumulaciones de tolerancia.

Cuando se diseña una pieza en un sistema CAD, esta es una representación perfecta de la pieza. En realidad, cuando fabrica una pieza existen ligeras diferencias en cada pieza. La finalidad del diseño de tolerancia es tener en cuenta la variación admisible en cada pieza para determinar si se cumplen los requisitos de ingeniería cuando se ensamblan las piezas.

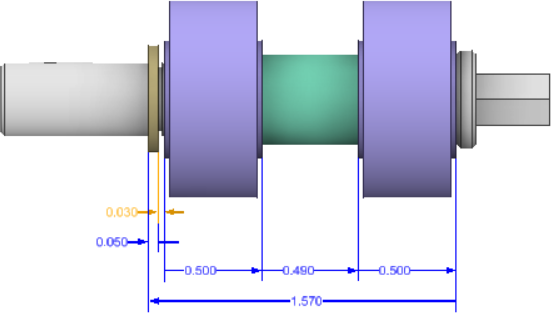

Para determinar el grado de tolerancia permitido, se debe tener en cuenta la acumulación de variación de las cotas individuales. La variación de cotas en las piezas se combina para producir la variación en una distancia crucial, que normalmente se encuentra entre dos piezas distintas de un ensamblaje. Por cada distancia crítica debe determinar qué constituye un rango de valores aceptable dentro del cual el sistema sigue funcionando de la forma deseada.

El análisis de acumulación de tolerancias proporciona un método para comprender la relación entre la variación de cotas y los requisitos funcionales.

Análisis de tolerancia de Inventor puede resolver problemas de acumulación monodimensionales 1D, pero no los problemas de acumulación 2D o 3D. A menudo puede reconocer influencias 2D o 3D en la acumulación definida y le avisa con una advertencia. En la siguiente sección se define la diferencia entre acumulaciones 1D, 2D y 3D para ayudarle a comprender mejor por qué aparece el mensaje.

Una acumulación de tolerancia 1D indica la distancia que se va a analizar; todas las cotas que contribuyen a la variación de distancia se aplican en la misma dirección lineal. Se tiene en cuenta variación lineal de las superficies de cualquier lado de la dirección de acumulación, la variación angular de las superficies con respecto a cada una de ellas. En algunos casos, los efectos de la variación angular se pasan por alto y el análisis se considera 1D. Sin embargo, cuando existen diferencias significativas en el tamaño de las superficies incluidas en la acumulación, la variación angular en superficies más pequeñas puede tener un mayor efecto en las aristas de las superficies de mayor tamaño. Si las superficies más grandes siguen la orientación de las superficies más pequeñas, se mueven hacia delante y hacia atrás en la dirección del análisis por más de lo que la simple traslación de las superficies permitiría. Análisis de tolerancia avisa cuando se detecta este u otros escenarios con efectos similares.

En un problema 1D, la sensibilidad de la distancia de acumulación general de cada cota que contribuye suele estar entre 1,0 o -1,0 para cotas estándar. Las sensibilidades para ajustar el tamaño de las cotas, por ejemplo, el diámetro o anchura, pueden ser 0,5 o -0,5.

En la acumulación de tolerancias 2D, la distancia que se va a analizar y todas las cotas que contribuyen a la variación de esa distancia pueden representarse en un único plano. La acumulación de tolerancias 3D puede estar contribuyendo a las cotas en cualquier dirección. Ambos suelen implicar cálculos trigonométricos complejos para determinar la sensibilidad de la medición a cada cota en el ensamblaje.

Tipos de análisis de tolerancia

Análisis de tolerancia de Inventor es compatible con los métodos de análisis Situación más desfavorable, Estadística general y Raíz de suma de cuadrados (RSS). RSS es un caso especial de método de análisis Estadística y se describe después de la sección Estadística.

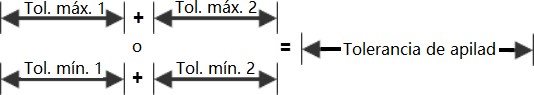

El análisis de tolerancia de la situación más desfavorable es el tipo tradicional de cálculo de acumulación de tolerancias. Las variables individuales están todas situadas en los límites máximos o mínimos para hacer que la distancia de acumulación sea tan grande o tan pequeña como sea posible.

El método Situación más desfavorable no tiene en cuenta la distribución de las variables individuales. En su lugar, asume que todas las piezas se han producido en el límite extremo de validez cuando se ensamblan. Este método predice los límites superior e inferior absolutos de la distancia de acumulación se puede lograr.

Diseñar los requisitos de tolerancia para la situación más desfavorable significa que todas las piezas producidas hasta los límites extremos (pero no más allá) se ensamblan y funcionan correctamente. El principal inconveniente de este método es que a menudo requiere tolerancias estrechas del componente individual. La situación más desfavorable puede dar lugar a caros procesos de fabricación e inspección y un elevado índice de rechazos.

A menudo se usa la asignación de una tolerancia que cumple con los métodos de análisis de situación más desfavorable para interfaces mecánicas críticas e interfaces de reemplazo de piezas de repuesto. Cuando la tolerancia de situación más desfavorable no es un requisito contractual, la tolerancia estadística aplicada correctamente puede garantizar un resultado de ensamblaje aceptable con tolerancias de componente aumentadas y un menor coste de fabricación.

Método de análisis Estadística aprovecha los principios estadísticos para relajar las tolerancias del componente sin renunciar a la calidad. Se asume que cada una de las cotas contribuyentes tiene una distribución estadística. Estas distribuciones se combinan para predecir la distribución de la distancia de acumulación de ensamblaje. El análisis estadístico predice una distribución de la distancia de acumulación en lugar de los límites extremos que la situación más desfavorable determina. El análisis estadístico proporciona una mayor flexibilidad para diseñar con cualquier nivel de calidad, no solo 100 por ciento. El análisis estadístico difiere del método RSS porque no supone que el nivel de calidad de ensamblaje debe ser el mismo que el nivel de calidad de la pieza.

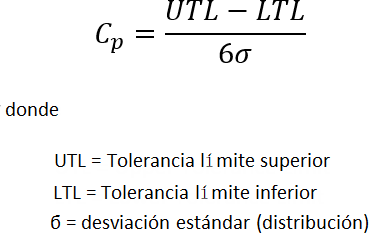

La desviación estándar calculada para la distribución normal de cada cota se calcula a partir de la fórmula siguiente para Cp:

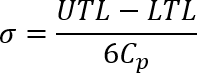

La resolución de la desviación estándar da como resultado:

La hipótesis más común de Cp=1,0 radica en el supuesto de que el proceso de fabricación que sitúa las tolerancias definidas en desviaciones estándar de +/- 3 respecto al eje central de la zona de tolerancia, considerada la media, de modo que la probabilidad de que una pieza cumpla con los niveles de tolerancia necesarios es del 99,7 %. Para todos los análisis estadísticos, Análisis de tolerancia presupone que la fabricación se dirige al punto medio del rango de tolerancia, por lo que la media se considerará como el punto medio del rango de tolerancia.

El análisis Raíz de suma de cuadrados, o RSS, utiliza los principios del método de análisis estadístico general descritos en la sección anterior, pero simplificando algunos supuestos para permitir el cálculo con tolerancias en lugar de desviaciones estándar. Uno de los supuestos principales es que los coeficientes de cada una de las tolerancias con respecto a sus desviaciones estándar asociadas en las cotas y el resultado de la acumulación son los mismos. Para un análisis RSS, el análisis de tolerancia supone un CP de 1,0 para todas las cotas y para los límites de acumulación resultantes.