Z-Eilganghöhe — Geben Sie den Mindest-Sicherheitsabstand in Z oberhalb von Ihrem Bauteil ein.

Bevor Ihr Werkzeug eine Eilgangbewegung vom Feature weg durchführt, zieht es sich auf die Z-Eilganghöhe-Einstellung für dieses Feature zurück. Die Eilgangbewegung zum nächsten Feature ändert sich an der Z-Höhe, das heißt, wechselt die Z-Koordinaten, sollte das nächste Feature über eine andere Z-Eilganghöhe-Einstellung verfügen. Wenn sie beim nächsten Feature ankommt, befindet sie sich bei der Z-Eilganghöhe für dieses nächste Feature.

Dieser Wert ist relativ zur Oberseite Ihres Rohteils im aktuellen Benutzerkoordinatensystem. Vergleichen Sie mit Eintauchabstand.

Eintauchabstand — Geben Sie den Abstand oberhalb der Operation ein, an dem das Werkzeug eintaucht.

Dies ist in der Darstellung durch ein L1 gekennzeichnet.

Beim Tieflochbohren zieht sich der Bohrer auf diesen Abstand zwischen den Zustellungen zurück. Bei Fräsfeatures wird als Standard derselbe Wert für Schruppen und Schlichten verwendet. Im Ergebnis führt das Werkzeug vor dem Schnittvorgang von der Oberseite eines Features bis zum Boden zu. Damit das Werkzeug in das Feature hinein nach unten zuführt, stellen Sie den Eintauchabstand für eine Operation auf einen negativen Wert ein. Stellen Sie jedoch sicher, dass sich der Wert über dem Boden des Features befindet.

Verwenden Sie, um im Eilgang auf Tiefe zu gehen, einen negativen Eintauchabstand oder wählen Sie Relativ eintauchen aus.

Z-Rampenabstand — Geben Sie den Abstand oberhalb der Operation ein, an den dem die Rampe beginnt. Der Z-Rampenabstand ist vom Eintauchabstand abhängig.

Dies wird als L2 in der Darstellung gekennzeichnet.

Kurventoleranz — Dies nähert das Profil Bögen und Linien an, sollte ein Profil als Spline definiert sein. Je kleiner der Parameterwert, umso glatter ist das Profil. Dieses Bearbeitungsattribut wird bei der Feature-Erkennung verwendet, um festzustellen, ob es sich bei einer Fläche um eine Bohrung handelt.

CNC-Ausgabetoleranz — Gegen Sie die Toleranzen für das Erstellen von Werkzeugwegen ein. Reduzieren Sie den CNC-Ausgabetoleranz-Wert für kleine Bauteile und erstellen Sie genauere Werkzeugwege.

Außerdem müssen Sie Ihren Postprozessor angepassen, sodass mehr Dezimalstellen ausgegeben werden. Wenn Sie beispielsweise die Ausgabetoleranz von 0,001 in 0,0001 ändern, müssen Sie das Zahlenformat im Postprozessor anpassen, sodass die zusätzliche Dezimalstelle im NC-Code verwendet wird. Es werden zusätzliche NC-Code-Zeilen erstellt, sobald die Ausgabetoleranz reduziert wird. Deshalb sollten Sie die Toleranz, falls erforderlich für eine Anwendung, bei NC-Maschinen mit hoher Genauigkeit reduzieren, die präzise Koordinaten verwenden können.

Z-Indexabstand — Dies enstpricht dem Sicherheitsabstand oberhalb des Begrenzungszylinders des Rohteils

Autom. Eckenradius außen — Geben Sie einen Radius ein, damit scharfe Außenecken des Features automatisch durch den festgelegten Radius gerundet werden. Die Form des Features ist dadurch nicht betroffen, doch werden die Werkzeugwege so geändert, dass sie die Rundungsoperation widerspiegeln.

Min. Eckenradius - Geben Sie einen Radius ein, um die innenliegenden Ecken eines Features automatisch um einen festgelegten Radius abzurunden. Die Form des Features ist dadurch nicht betroffen, doch werden die Werkzeugwege so geändert, dass sie die Rundungsoperation widerspiegeln.

Min. Eilgangsabstand % - Geben Sie den Mindestabstand als Prozentsatz des Werkzeugdurchmessers ein, den das Werkzeug im Eilgang zurücklegen kann. Bewegungen, die kleiner dieser Abstand sind, verwenden einen Vorschub.

Minimaler Eilgangsabstand trifft auf 2,5D-Fräsen zu. Legen Sie den Wert als Prozentsatz des Werkzeugdurchmessers fest.

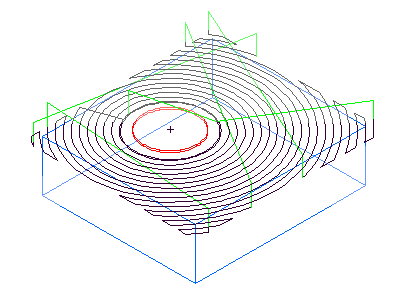

Dieses Beispiel zeigt ein Feature, das mit einem Wert von 400% geschnitten wurde:

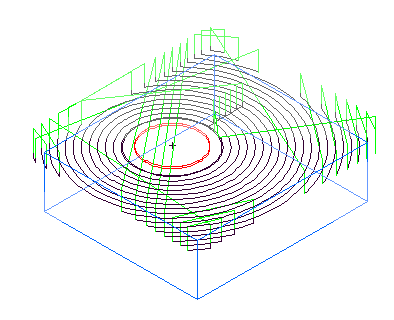

Dies ist das gleiche Beispiel, bei dem der Min. Eilgangsabstand auf 10% eingestellt ist, und das Werkzeug sich zwischen den Durchläufen zurückzieht und Eilgänge durchführt.

Rückwärtiger Anfahrabstand — Bei der Bearbeitung von Rückwärtssenkungen-Bohrungen bezeichnet der Rückwärtige Anfahrabstand den Abstand zwischen dem Rückwärtssenker und dem Boden der Bohrung, wenn der Bohrungsbereichs gebohrt wird.

Rohteilprofil auf Basis der Grenzenkontur finden — In gewissen Fällen führt der Parasolid-Kernel keine korrkete Berechnung des Rohteilprofils aus. Wenn beim Berechnen des Rohteilprofiles aus einer Parasolid-Datei Probleme auftreten, wählen Sie versuchsweise diese Option aus. Diese Option ist standardmäßig deaktiviert, da sie langsamer ist.

Drehzahl % - Dies ist der Skalierfaktor für die Spindeldrehzahl, die FeatureCAM generiert. Ein Wert, der kleiner als 100 ist, verringert die berechneten Spindeldrehzahlen. Ein Wert, der 100 übersteigt, erhöht die Raten.

Vorschub % — Dies ist ein Skalierfaktor für die vom System generierten Vorschübe. Ein Wert, der unter 100 liegt, verringert die berechneten Vorschubsraten. Ein Wert, der 100 übersteigt, erhöht die Raten.

Eintauchgeschw. % — Dies ist der Prozentsatz des Vorschub %-Attributs, das beim anfänglichen Eintauchvorgang in das Material verwendent werden soll. Wenn das Vorschub %-Attribut beispielsweise auf 2000 mm/Min eingestellt ist, und Sie den Eintauch-Vorschubfaktor % auf 50 festlegen, beträgt die sich ergebende Vorschubrate für den anfänglichen Eintauchvorgang 1000 mm/Min. Weitere Informationen finden Sie unter Erste Eintauchgeschwindigkeit %.

Erste Eintauchgeschw % — Sie können eine langsamere Vorschubrate für den anfänglichen Eintauchvorgang festlegen (die anfängliche Annäherung an das Rohteil) als für nachfolgende Z-Eintauchbewegungen in die Tiefe. Dahinter verbirgt sich der Prozentsatz der Eintauchgeschw. %.

Vorschubeinheit — Dies ändert die Standard-Vorschübe pro Einheit. Wählen Sie die Einheiten aus, die globale Vorschubeinheiten in FeatureCAM sein sollen, aus dem Vorschubeinheit-Menü aus:

|

Ipm verwenden (Zoll pro Minute) IPR verwenden (Zoll pro Umdrehung) IPT verwenden (Zoll pro Zahn) |

mm/Min (mm pro Minute) mm/U (mm pro Umdrehung) mm/Z (mm pro Zahn) |

Diese globale Einstellung ist lokal auf der Vorschub/Drehzahl-Seite des Neues Feature-Assistenten und der V/D-Registerkarte des Feature Eingenschaften-Dialogs zu finden.

Standard-Vorschubeinheit in der Operationenliste verwenden - Ist diese Option ausgewählt, wird die Standard-Vorschubeinheit in der Operationenliste verwendet.

Drehzahleinheiten - Wählen Sie die Einheiten aus, die Sie in FeatureCAM als die vorgabemäßigen Drehzahleinheiten festlegen möchten.

Standard-Drehzahleinheit in der Operationenliste verwenden - Ist diese Option ausgewählt, wird die Standard-Drehzahleinheit in der Operationenliste verwendet.

Eintauchvorschub

Wenn Eintauchvorschub ausgewählt ist, wird die Vorschubrate der Rampenbewegung basierend auf dem Max Rampenwinkel skaliert. Geben Sie den maximalen Winkelgrad ein, mit dem über eine Rampe auf die Tiefe gefahren wird. Gültig für Spiral- oder Zickzack-Rampen. Stellen Sie diesen Wert auf 0 ein, um einen Tauchschnitt auszulösen. Bei einem Rampenwinkel von 1 wird die Vorschubrate für Eintauchbewegungen ungefähr auf die Fräs-Vorschubrate eingestellt. Bei einem Winkel von 90

wird die Vorschubrate für Eintauchbewegungen ungefähr auf die Fräs-Vorschubrate eingestellt. Bei einem Winkel von 90 wird die Vorschubrate für Eintauchbewegungen auf den Wert eingestellt, der durch den Eintauch-Vorschubfaktor % bestimmt ist.

wird die Vorschubrate für Eintauchbewegungen auf den Wert eingestellt, der durch den Eintauch-Vorschubfaktor % bestimmt ist.

Wenn Proportionale Eintauchgeschw. abgewählt ist, wird die Vorschubrate der Eintauchbwegungen durch den Eintauch-Vorschubfaktor %festgelegt, unabhängig vom Rampenwinkel.

Umfangsvorschub-Dialog.