Analyse des résultats pour une étude de simulation de processus

Cette fonctionnalité fait partie d'une extension. Les extensions sont une manière flexible d’accéder à des fonctionnalités supplémentaires dans Fusion. En savoir plus.

Lorsque vous résolvez une étude de simulation du processus, vous pouvez afficher les résultats (déplacement, dégagement du revêtement et risque associé) et vérifier les différents types de structure qui constituent la construction.

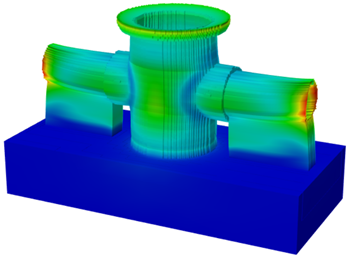

Déplacement

Le déplacement correspond au degré de déformation d’une pièce pendant le processus de fabrication additive. Il est principalement dû aux cycles de chauffage et de refroidissement qui se produisent au cours du traitement. Les températures très élevées entraînent une dilatation thermique de la matière, puis un refroidissement rapide permet la contraction de la matière, ce qui entraîne un gauchissement.

Un facteur d’échelle vous permet d’exagérer le déplacement visuel dans le canevas pour le rendre plus clair aux endroits où la pièce change le plus de forme.

Vous pouvez exporter un fichier .stl ou .3mf de la pièce déformée qui reflète le déplacement prévu par l’étude de simulation du processus résolue. Vous pouvez utiliser ces fichiers et les comparer aux prédictions avec numérisations de la pièce physique réelle pour valider l’étude, ou les utiliser pour vérifier que la pièce s’adapte à un assemblage. Le fichier .3mf stocke les informations de déplacement avec code de couleur.

Vous pouvez également exporter un fichier .stl, ou créer un corps de maillage, de la pièce déformée inverse pour compenser automatiquement le déplacement prévu par l’étude de simulation du processus résolue. Lors de la fabrication additive d’une nouvelle pièce, celle-ci retrouve la forme souhaitée à l’origine.

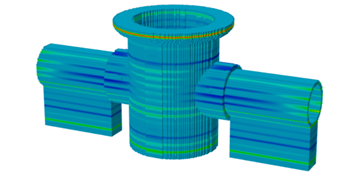

Dégagement du revêtement et risque associé

Le revêtement d’une machine additive dépose les couches de particules de poudre métallique sur une plate-forme de fabrication. L’interférence d’un revêtement peut se produire lorsque la partie supérieure de la pièce fabriquée se déforme à travers la couche de poudre et dans la trajectoire de la lame de revêtement.

Le dégagement du revêtement correspond au pourcentage de la couche de poudre qui n’est pas déformée vers le haut. En règle générale, le seuil minimal acceptable est de 80 %, mais le niveau de dégagement acceptable doit être déterminé en fonction du matériau, des conditions de traitement, du type de revêtement et du risque acceptable.

Type de structure

Le type de structure identifie la pièce même, les supports et la plate-forme de construction. Il sert à examiner les zones du maillage qui sont sous-contraintes, auquel cas un maillage plus précis est requis.