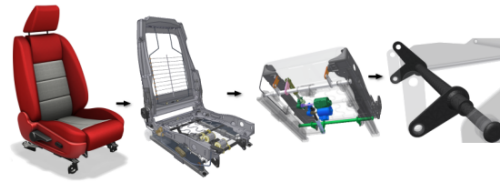

Rozważając użycie części lub zespołu w analizie, należy rozważyć pewne czynniki. Jest to między innymi przygotowania modelu. Aby przygotować model zespołu do analizy, należy określić typy komponentów. W modelu części należy określić elementy kształtujące części. Następnie z analizy można usunąć części lub elementy, które mają na nią niewielki wpływ, aby zwiększyć wydajność przy małej różnicy w wynikach.

Działania przygotowujące część lub zespół do analizy to:

Uproszczenie modelu

Dlaczego należy upraszczać model?

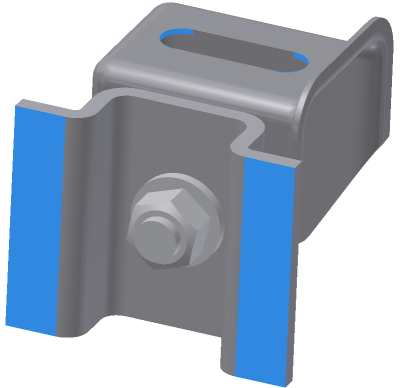

Podczas analizy zespołów można wykluczyć małe części, których funkcje są symulowane przez wiązania lub siły. Upraszczanie zespołu, tam gdzie to możliwe, ułatwia skrócenie czasu symulacji.

Dlaczego należy upraszczać elementy kształtujące części?

Podczas przeprowadzania analiz symulacji można dostosować części modelu tak, aby umożliwiały bardziej efektywne wykonywanie analizy. Dostosowanie to uwzględnia wyłączenie geometrycznie niewielkich elementów, które nie podlegają koncentracji naprężeń. Na przykład zewnętrzne zaokrąglenia wypukłej. Mogą one utrudnić utworzenie siatki, nie mając jednocześnie dużego wpływu na wynik końcowy.

Dlaczego należy upraszczać model zawierający bryły cienkościenne?

Model może często zawierać komponenty, które składają się z brył o bardzo cienkich ścianach względem wymiarów całkowitych lub rozmiaru modelu (na przykład konstrukcje blachowe lub struktury ramy). Dlatego analiza takich komponentów za pomocą metody elementów skończonych opartej na elementach bryłowych wymaga znacznych możliwości obliczeniowych i może prowadzić do uzyskania mniej dokładnych wyników. Uproszczenie komponentów zawierających bryły cienkościenne do skorup może znacznie zmniejszyć wymagania w zakresie możliwości obliczeniowych, jak również zwiększyć dokładność symulacji.

Użytkownik może sprawdzić model, aby zobaczyć, czy zawiera on bryły cienkościenne nadające się na skorupy, klikając przycisk Znajdź korpusy cienkościenne na panelu Przygotuj.

W modelu zostaną automatycznie znalezione bryły, które spełniają kryteria komponentów cienkościennych. Następnie można uprościć geometrię bryły i wygenerować powierzchnie środkowe definiujące strukturę skorupy za pomocą polecenia Powierzchnia środkowa lub Odsunięcie.

Jakie są ograniczenia korzystania z poleceń części cienkościennych w analizie naprężeń?

Współczynnik L/D = Długość/Grubość

gdzie:

Długość = całkowita długość bryły

Grubość = grubość bryły

Weźmy na przykład cienką płytę kwadratową, której długość i szerokość wynoszą 100, a grubość — 1. Współczynnik L/D takiej płytki jest stosunkiem 100/1 = 100. Należy obliczyć współczynnik L/D bryły wejściowej i porównać go ze współczynnikiem L/D cienkiej płytki kwadratowej.

- Jeśli współczynnik L/D wynosi poniżej 100, element jest traktowany jako gruby (bryła). Zaleca się wtedy analizowanie go jako bryły, aby wykonać dokładną analizę za pomocą elementów bryły.

- Jeśli współczynnik L/D bryły wejściowej wynosi ponad 100, bryła jest traktowana jako cienkościenna i zostanie wyróżniona po kliknięciu polecenia Znajdź korpusy cienkościenne.

- Jeśli współczynnik L/D wynosi ponad 100 i użytkownik przeprowadzi analizę bez przekształcenia jej na skorupę za pomocą polecenia Powierzchnia środkowa lub Odsunięcie, zostanie wyświetlony komunikat zalecający zastosowanie polecenia Znajdź korpusy cienkościenne w celu wykonania dokładniejszej analizy.

- Jeśli współczynnik L/D wynosi ponad 250, a bryła jest analizowana jako gruba bryła, zostanie wyświetlony komunikat z ostrzeżeniem informujący, że wyniki analizy będą najprawdopodobniej niedokładne.

Dodawanie wiązań

Wiązania konstrukcyjne ograniczają przemieszczenie modelu. W przypadku symulacji statycznych, usuń wszystkie tryby brył sztywnych (przesuwny lub obrotowy ruch brył). Aby tego dokonać, można na przykład ustalić powierzchnię lub utworzyć kombinację częściowych wiązań na powierzchniach, krawędziach lub wierzchołkach.

Dostępne typy wiązań konstrukcyjnych to:

| Stałe |

Usuwa wszystkie stopnie swobody. |

| Beztarciowe |

Zapobiega ruchom prostopadłym do powierzchni. |

| Sworzniowe | Ogranicza stopnie swobody do promieniowego, osiowego i stycznego. |

Aby wyświetlić informacje o siłach reakcji, należy uruchomić symulację, a następnie kliknąć prawym przyciskiem myszy wiązanie w przeglądarce symulacji i wybrać polecenie Siły reakcji.

Dodawanie obciążeń

Obciążenia konstrukcyjne

Obciążenia konstrukcyjne to siły przykładane do części lub zespołu podczas pracy. Takie obciążenia mogą powodować naprężenia, odkształcenia i przemieszczenia w komponentach.

Podczas projektowania produktu ważna jest wiedza o sposobie reagowania produktu w normalnych i ekstremalnych warunkach pracy. Należy wiedzieć, w jaki sposób można określić odpowiedź produktu na takie obciążenia oraz wbudować w niego odpowiednie współczynniki bezpieczeństwa. Ważne aspekty projektu obejmują wielkość obciążenia, częstotliwość występowania, rozkład i rodzaj (statyczne lub dynamiczne). Wizualizacja odpowiedzi produktu na obciążenie umożliwia lepsze kontrolowanie projektu.

Dostępne typy obciążeń konstrukcyjnych to:

- Siła (N lub lbf)

- Ciśnienie (MPa lub psi)

- Obciążenie łożyska (N lub lbf)

- Moment (N*m lub lbf in)

- Siła zdalna (N lub lb)

Obciążenie konstrukcyjne normalne należy zastosować do powierzchni, do której siła jest prostopadła. Obciążenie konstrukcyjne kierunkowe należy zastosować do powierzchni z wielkością określoną we wszystkich kierunkach. Momenty można zastosować do powierzchni bryłowych Siły zdalnej należy użyć do:

- Zastosowania siły do określonego punktu na zewnątrz lub wewnątrz modelu.

- Transformacji jako równoważnej siły i momentu przyłożonej do określonej powierzchni.

Obciążenie łożyska można zastosować tylko do powierzchni cylindrycznej.

Obciążenia bryły

Obciążenie bryły jest obciążenie oddziałującym na całą objętość lub masę komponentu. Przykłady takich obciążeń bryły to:

- Siła grawitacyjna

- Przyspieszenie liniowe

- Włącz prędkość i przyspieszenie kątowe

Obciążenia bryły można utworzyć stosując:

Jeśli na model wpływają siły zewnętrzne, należy zdefiniować obciążenie grawitacyjne lub bryły. Maksymalnie można zdefiniować jedno obciążenie grawitacyjne i jedno obciążenie bryły na symulację.

Określ materiały

Właściwości materiału definiują cechy konstrukcyjne wszystkich części symulowanego modelu. Dla każdej symulacji i komponentu można określić inny zestaw materiałów.

Style i standardy

Materiałami programu Inventor zarządza się przy użyciu edytora styli i standardów. Można modyfikować istniejące materiały i tworzyć nowe. Przy tworzeniu lub modyfikowaniu materiału należy pamiętać o tym, aby przypisać odpowiednie cechy materiału.

Definicje materiałów

Po rozpoczęciu pracy z nową częścią, jako materiał komponentu ustawiany jest materiał używany w szablonie dokumentu. Szablony dokumentów części oraz zespołów dostarczane z programem Inventor stosują materiał o nazwie Domyślnie. Definicja materiału Domyślnie nie umożliwia jego stosowania w środowisku symulacji. Dlatego jeśli określono go jako materiał dowolnego komponentu, symulacja nadpisze ten materiał. Przypisania materiałów można skorygować na kilka sposobów:

- Edytując część. W oknie iProperties należy podać poprawnie zdefiniowany materiał do użycia w symulacji. To jest rozwiązanie zalecane.

- Nadpisując domyślny materiał programu Inventor przy użyciu innego, poprawnie zdefiniowanego materiału.

- Zmieniając materiał Domyślnie tak, aby można go było użyć w symulacji. Podczas modyfikowania pliku szablonu w celu zmiany definicji materiału Domyślnie należy zachować ostrożność. Inne dokumenty mogą zależeć od oryginalnej definicji.

Brak możliwości użycia materiału w symulacji może mieć dwie przyczyny:

- Nie zdefiniowano całkowicie materiału przypisanego modelu części. W materiale brakuje podstawowych informacji określonych przez wymagania symulacji. W takim przypadku wyświetla się komunikat ostrzegawczy dotyczący materiału. Materiał można nadpisać przy użyciu materiału odpowiedniego dla analizy lub zmodyfikować przed uruchomieniem symulacji.

- Nie zdefiniowano całkowicie materiału nadpisującego. W materiale brakuje podstawowych informacji określonych przez wymagania symulacji. Węzeł materiału nadpisującego jest w przeglądarce oznaczony ikoną informacyjną

. Materiał można nadpisać przy użyciu materiału odpowiedniego dla analizy lub zmodyfikować przed uruchomieniem symulacji.

. Materiał można nadpisać przy użyciu materiału odpowiedniego dla analizy lub zmodyfikować przed uruchomieniem symulacji.

Przeglądarka symulacji

Przeglądarka symulacji zawiera folder Materiały![]() , który zawiera listę wszystkich materiałów nadpisujących. Na przykład jeśli komponent Miedź nadpisano komponentem Stal, w przeglądarce znajduje się unikalny węzeł dla komponentu Stal. Węzeł zawiera węzły dla wszystkich części używających tego materiału.

, który zawiera listę wszystkich materiałów nadpisujących. Na przykład jeśli komponent Miedź nadpisano komponentem Stal, w przeglądarce znajduje się unikalny węzeł dla komponentu Stal. Węzeł zawiera węzły dla wszystkich części używających tego materiału.

Dla zachowania materiału stosuje się następujące założenia:

| Stały | Wszystkie konstrukcyjne właściwości materiału nie zmieniają się pod wypływem temperatury i upływu czasu. |

| Jednorodny | Właściwości materiału nie zmieniają się w objętości części. |

| Liniowy konstrukcyjny | Naprężenie jest wprost proporcjonalne do odkształcenia. |

Jeśli materiał symulacji lepiej odpowiada potrzebom projektowym, należy przenieść przypisanie materiału do modelu przy użyciu edycji CAD.

Określ warunki kontaktu

Dostępne są dwa sposoby dodawania warunków kontaktu do symulacji:

| Kontakty automatyczne | Oprogramowanie przypisuje kontakty na podstawie ustawień w oknie Edytuj właściwości symulacji. Automatyczne kontakty można edytować na dowolnym etapie procesu. |

| Kontakt ręczny | Kontakty przypisane przy użyciu polecenia. Ręczne kontakty można edytować na dowolnym etapie procesu. |

Inne uwarunkowania:

Ikony ostrzegawcze w nadrzędnych węzłach przeglądarki

Obok węzłów nadrzędnych w przeglądarce analizy naprężeń są wyświetlane ikon stanu wskazujące, czy węzeł nie jest zdezaktualizowany oraz czy nie wstępują problemy z węzłami potomnymi. Ikona Wymagane uaktualnienie ![]() jest początkowo wyświetlana obok węzła nadrzędnego. Jeśli po uaktualnieniu węzła zostanie wyświetlona ikona ostrzegawcza

jest początkowo wyświetlana obok węzła nadrzędnego. Jeśli po uaktualnieniu węzła zostanie wyświetlona ikona ostrzegawcza ![]() , oznacza to, że występuje problem z jednym lub więcej elementów potomnych.

, oznacza to, że występuje problem z jednym lub więcej elementów potomnych.