다음 기술은 실제 구성에 관계 없이 거의 모든 전자 적용 분야에 적용할 수 있습니다. 다음 섹션은 적용 분야 관련 섹션 전체에서 참조됩니다.

판금

판금 부품은 많은 전자 조립품에서 많이 사용됩니다. 모델링 효율성을 개선하려면 판금 부품을 단순화하거나 제거해야 합니다. 몇 가지 기본 지침은 다음과 같습니다.

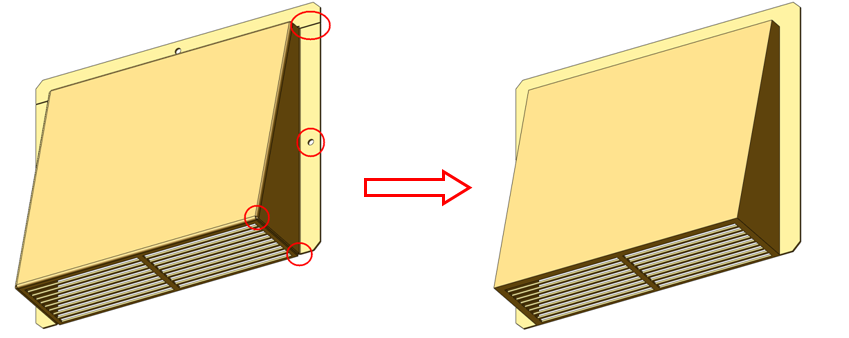

- 열 흐름 경로에 반드시 필요한 경우가 아니면 모든 조임쇠 및 관련 구멍을 억제합니다.

- 립 구석 및 휨 구조를 제거합니다.

- 날카로운 모서리를 만들려면 절곡부 반지름을 0으로 변경합니다.

- 탭이 겹치는 간격을 제거합니다.

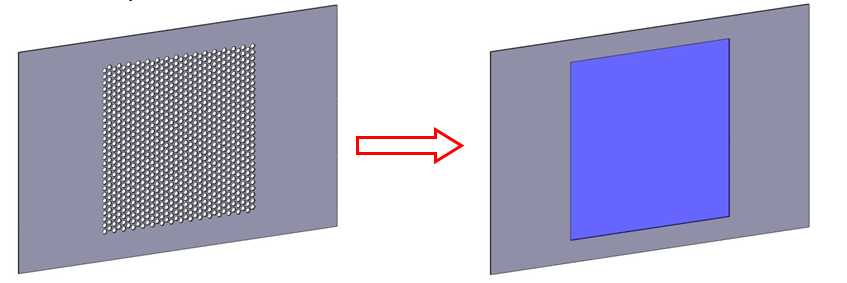

- 다음가 같이 절취선 패턴을 단순 형상 및 분산 영역으로 교체합니다.

- 단순화된 판금 부품의 예:

- 대부분의 경우 CAD 판금 설계 기능 및 설계 테이블로 작성된 판금 부품은 권장되지 않습니다.

- 구석 피쳐 및 절곡부 반지름과 같은 판금 피쳐는 제거할 수 없으며, 이로 인해 종종 메쉬 크기가 너무 커집니다. 따라서 해석 시간이 크게 늘어날 수 있으며 솔루션 효율성이 줄어듭니다.

- 권장 방법은 판금 부품을 CAD의 솔리드 피쳐로 작성하는 것입니다. 흐름 및 열 시뮬레이션과 관련이 없는 상세 정보를 생략합니다.

흐름 체적 작성

아래에 설명된 여러 구성에서 공기 체적이 장치 주위에 구성됩니다.

주변 흐름 체적은 다음 두 가지 기본 방법으로 작성할 수 있습니다.

- CAD 모형에 주변 흐름 체적 작성

- 설비가 영역의 표면에 접촉해야 하는 경우 권장되는 방법입니다.

- 설비를 둘러싸는 중공을 작성하는 우수한 기술을 사용합니다. 모형을 시작할 때 이 영역이 자동으로 채워지고, 메쉬됩니다. 이 영역은 메쉬 미세 조정 영역의 역할을 하며, 설비와 주변 공기 체적 간의 간섭을 삭제하므로 부품 이름을 수정되지 않습니다.

- Autodesk® CFD의 Autodesk® CFD 도구를 사용하는 방법

- 이 경우 "공기" 부품을 CAD 모형에 추가하지 않아도 됩니다.

- 벽 장착 구성에서처럼 설비가 공기 체적의 측면과 접촉해야 하는 경우에는 이 기술을 사용하면 안 됩니다.

모형 크기와 해석 시간을 줄일 수 있는 유용한 기술은 대칭을 활용하는 것입니다. 장치가 1/2 또는 1/4 대칭인 경우 전체 모형 크기를 크게 줄일 수 있습니다. 대칭에 대한 자세한 정보

재료 장치

재료 장치를 사용하여 전자 장치에 자주 사용되는 구성요소를 시뮬레이션합니다. 이러한 장치는 메쉬 및 해석 모형에 복잡성을 더하지 않고도 물리적 장치의 효과를 시뮬레이션하는 효율적인 방법을 제공합니다.

- 화면 또는 배플을 시뮬레이션하려면 분산 저항 재료를 사용합니다.

- 인쇄된 회로 기판을 시뮬레이션하려면 인쇄된 회로 기판 재료를 사용합니다.

- 축 팬을 시뮬레이션하려면 내부 팬 재료를 사용합니다.

- 압축 열 모형을 시뮬레이션하려면 CTM 재료를 사용합니다.

- 열전기 장치를 시뮬레이션하려면 TEC 재료를 사용합니다.

- 열 교환기를 시뮬레이션하려면 열 교환기 재료를 사용합니다.

흐름 및 열 성능의 특성을 지정한 후에 간단한 형상을 사용하여 열 싱크 및 열 파이프를 시뮬레이션할 수 있습니다.

"고체화 공기" 재질을 사용하여 얇은 간격 및 영역의 공기를 시뮬레이션하는 다른 방법

매우 얇은 엔클로저의 경우, 열 전달은 대류 대신 주로 열 전도에 의해 발생합니다. 특정 응용 사례에서는 흐름을 해석하지 않고도 열 전달을 정확하게 시뮬레이션할 수 있습니다. 장점은 다음과 같습니다.

- 더 빠른 해석: 간격에서 전도만 계산되므로 반복 당 5개가 아닌 1개의 방정식이 해결됩니다. 표준 접근 방식에서는 전도와 대류 모두 반복당 계산됩니다.

- 더 작은 시뮬레이션 모형: 벽 레이어가 솔리드에 작성되지 않으므로 메쉬가 작습니다.

- 적절하게 사용하면 실제 자연 대류 솔루션과 일관된 정확성을 제공합니다.

- 메쉬 독립 열 솔루션은 일반적으로 메쉬 독립 유동 솔루션보다 더 쉽게 얻을 수 있습니다.

적용 분야

이 기술은 엔클로저가 얇은 장치 또는 구성요소 간의 얇은 간격에 중점을 둔 시뮬레이션에 사용할 수 있습니다. 다음과 같은 예를 들 수 있습니다.

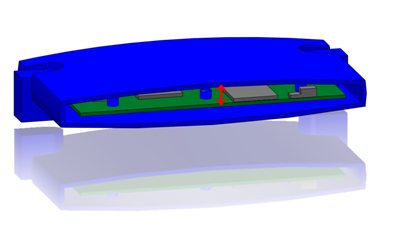

- 라우터

- 두 개의 회로 카드 사이의 공간

- 하우징과 PCB 사이의 공간

- 판금 구분선과 PCB 사이의 공간

모델링 전략

공기의 열 특성이 있는 솔리드 재표가 기본 재료 데이터베이스에 포함되어 있습니다. 이 재료를 고체화 공기라고 합니다. 재료 빠른 편집 대화상자의 솔리드 재료 리스트에서 고체화 공기를 선택합니다.

실행 중

- 흐름 = 켜기

- 구성요소 온도가 상대적으로 높은 경우 방사 = 켜기로 설정합니다. 복사에는 일반적으로 안정화 효과가 있습니다. 일부 모형에서 복사 효과를 무시하면 실제 값보다 온도가 대략 20% 정도 올라갑니다. 유용한 전략은 복사 없이 200회 반복 실행한 다음 복사를 사용으로 설정하고 계속하는 것입니다. 그러면 해석 시간이 줄어들고 복사 효과를 자세히 파악할 수 있습니다. 적절한 방사율 재료 특성 값을 지정해야 합니다. 복사 모델링에 대한 자세한 정보

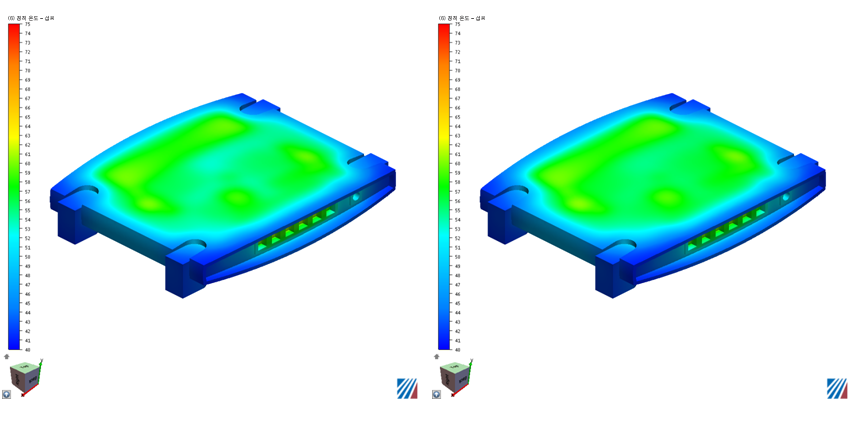

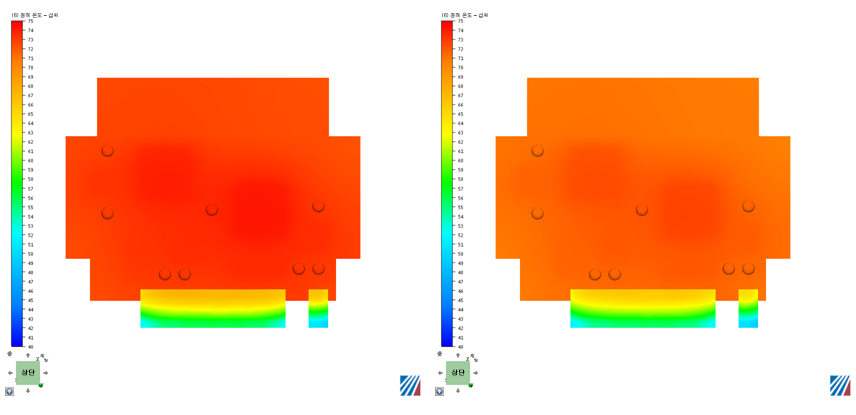

예제 결과

왼쪽의 이미지는 흐름 및 열 해석의 온도를 보여줍니다. 오른쪽의 이미지는 "고체화 공기" 해석의 온도를 보여줍니다.

이 방법이 유효한 경우는 언제입니까?

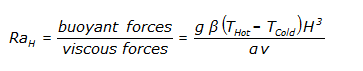

레일리 수는 전환 점을 설명합니다. 질적인 측면에서 레일리 수는 부력과 점성력 사이의 비율입니다. 부력으로 인해 공기가 움직이고, 점성력은 부력과 반대로 움직입니다. 이 레일리 수는 다음과 같이 계산됩니다.

전도에서 대류로 전환 즉, 핵심 레일리 수는 다음과 같이 결정됩니다.

- 수평: Ra(임계) = 1708

- 수직: Ra(임계) = 1000

예제:

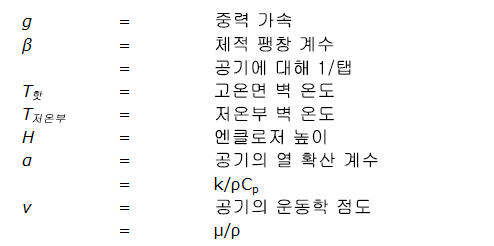

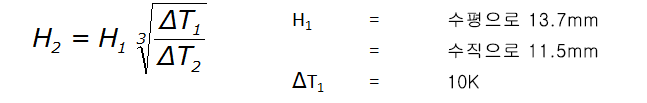

전자 시스템은 10도의 차이가 있으며, 다음 매개변수를 사용합니다.

결과 임계 두께 값은 다음과 같습니다.

- 수평: H = 13.7mm

- 수직: H = 11.5mm

온도 차이가 10도인 경우 두께가 13.7mm 이하인 수평 엔클로저(또는 두께가 11.5mm 이하인 수직 엔클로저)의 공기를 공기 특성이 동일한 솔리드로 모형화할 수 있습니다.

다른 온도 차이에서의 임계 간격 계산

레일리 수 정의는 온도 차이가 간격의 세제곱에 비례한다는 것을 표시하는 데 사용할 수 있습니다. 10도 차이에 대해 계산된 값을 사용하면 다음을 사용하여 다른 온도 차이에서 간격을 쉽게 계산할 수 있습니다.

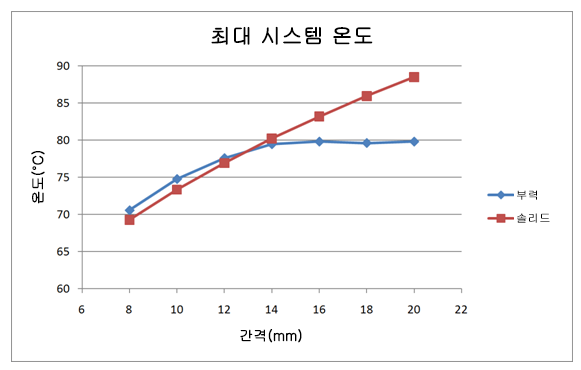

정확도 학습

이 방법의 정확도를 평가하기 위해 간격이 8mm부터 20mm까지 다양한 학습이 수행되고 두 방법으로 실행되었습니다. 임계 간격 이하이면 부력과 "고체화" 공기 사이의 일치가 적합합니다. 임계 간격 이상이면 대류 역할이 열 전달 모드로 증가하여 일치가 감소합니다.

메쉬 전략

영역의 메쉬에 초점을 맞추므로 장치의 기하학적 상세 정보가 모형화되고, 설비 주위의 흐름 및 열 그라데이션이 숫자로 표시됩니다.

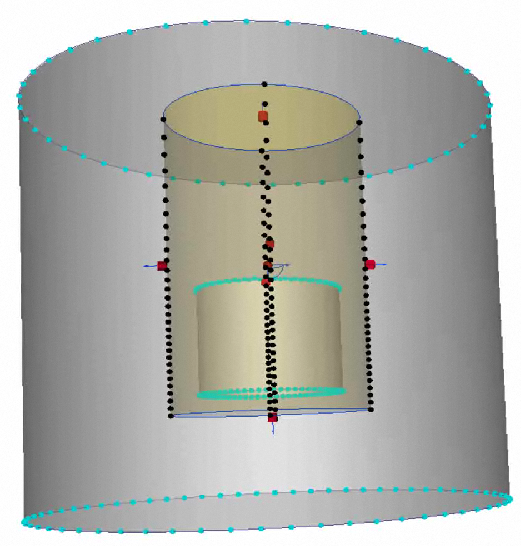

이 기술의 확장은 장치 주위에 여러 영역을 중첩하는 것입니다. Autodesk® CFD 메쉬 작업의 미세 조정 영역은 이 기술을 지원하지 않으므로 CAD 모형에서 이러한 영역을 작성하십시오. 이 개념은 다음 예에 나와 있습니다.

가장 안쪽 영역의 메쉬 분포는 가장 정밀하며 그라데이션이 가장 높은 메쉬에 초점이 맞춰집니다. 이 영역은 계산 영역에 비해 작기 때문에 이러한 고밀도 메쉬는 멀리 전파되지 않으며 전체적인 메쉬 수가 너무 커지지 않습니다. 두 번째 중첩 영역의 메쉬 분포는 약간 더 거칠며 나머지 영역의 메쉬는 더 거칩니다. 이 방법은 가장 많이 중첩된 위치에만 요소를 집중하여 메슁 및 해석 리소스를 효율적으로 사용할 수 있도록 합니다.