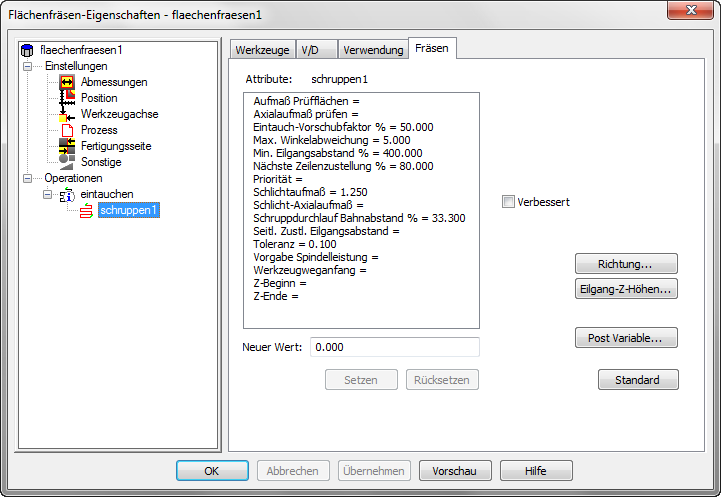

5-Achs-Position-Menü — Häufig liegt eine alternative Ausrichtungs-Option für den Zugriff auf eine Fläche vor. Wählen Sie aus folgenden Optionen aus:

- Standard — Die Standardausrichtung.

- Alternative — Die Alternative zur Standardausrichtung.

- Post-Voreinstellungen — Dieses verwendet die Position (Positiv oder Negativ), die im XBUILD im 5-Achsen-Dialog für die Vorzugsrichtung der Hauptdrehachse-Option eingestellt sind.

- Achsengrenzen verwenden — Überlassen Sie es FeatureCAM, die Ausrichtung auszuwählen, die am besten zu den in der MD-Datei festgelegten Achsengrenzen passt.

Aufmaß Prüfflächen — Geben Sie den Mindestabstand ein, der um eine Prüffläche/Prüfflächen herum stehenbleiben soll. Wenn diese Option für einen Schruppdurchgang frei gelassen wird, wird der Schlichtaufmaß-Wert verwendet. Sollte diese Option für einen Schlichtdurchgang frei gelassen sein, wird der Aufmaß Rest-Wert eingesetzt. Es sind ein positiver oder ein negativer Wertmöglich. Stellen Sie die Option Flächen prüfen auf der Abmessungen-Registerkarte ein.

Axialaufmaß prüfen — Geben Sie die Menge des axialen (Z) Materials ein, das auf einer Prüffläche belassen werden soll. Wenn Sie einen Wert für die Axialaufmaß prüfen-Option eingeben, wird der Wert für Aufmaß Kontrollflächen nur auf radiale (XY) Kontrollflächen angewendet. Wenn Sie Axialaufmaß prüfen frei lassen, wird der Wert für Aufmaß Kontrollflächen auf axiale und radiale Kontrollflächen angewendet. Sie können einen positiven oder einen negativen Wert eingeben.

Richtung — Klicken Sie auf diese Schaltfläche, um den Schnittrichtung-Dialog zu öffnen.

Schlichtaufmaß — Geben Sie die Materialmenge ein, die nach dem Schruppdurchlauf auf einem Feature verbleiben soll. Sie können einen positiven oder einen negativen Wert eingeben.

Schlicht-Axialaufmaß — Geben Sie die Menge des axialen (Z) Materials ein, das auf dem Feature nach dem Schruppdurchlauf belassen werden soll. Bei der Eingabe eines Wertes für das Schlicht-Axialaufmaß wird der Wert des Schlichtaufmaß auf das radiale (XY) Material angewendet. Wenn Sie Schlicht-Axialaufmaß frei lassen, wird der Wert für Schlichtaufmaß auf axiales und radiales Material angewendet. Sie können einen positiven oder einen negativen Wert eingeben.

Halter-Kollisionsfreischnitt — Begrenzt den Werkzeugweg an der Position, an der Halter oder der Schaft mit der Bauteiloberfläche, Prüffläche oder dem unbearbeiteten Bauteil kollidieren. Wählen Sie Halter-Kollisionsfreischnitt auf der Strategie-Registerkarte des Features aus, um diese Option zu aktivieren. Ist dies aktiviert, werden folgende Optionen angezeigt:

- Halterabstand — Geben Sie den Sicherheitsabstand für den Werkzeughalter ein. Der Werkzeugweg wird an der Position begrenzt, an der sich der Werkzeughalter innerhalb dieses Abstandes zu einer Bauteilfläche oder einer Prüffläche befindet.

- Schaftabstand — Geben Sie den Sicherheitsabstand für den Werkzeugschaft ein. Der Werkzeugweg wird an der Position begrenzt, an der sich der Werkzeughalter innerhalb dieses Abstandes einer Bauteilfläche oder einer Prüffläche befindet.

Verbessert — Aktivieren Sie diese Option, um den wahren höchsten Z-Wert, an dem das Werkzeug die Fläche berührt, zu berechnen. Wenn dies deaktiviert ist, wird die Oberfläche schachbrettartig in annähernde Dreiecke strukturiert. Es wird der höchste Z-Wert, an dem das Werkzeug die Dreiecksebene berührt, verwendet. Verbessert ist genauer, doch die Berechnung kann länger dauern.

Index X-Koordinate — Geben Sie gegebenenfalls die absolute X-Koordinate für die Index-Rückzugsbewegung ein.

Index Y-Koordinate — Geben Sie nach Wunsch die absolute Y-Koordinate für die Index-Rückzugsbewegung ein.

Index Z-Koordinate — Geben Sie wahlweise die absolute Z-Koordinate für die Index-Rückzugsbewegung ein.

Sollten Sie keine Koordinate eingeben, wird der Z-Indexabstand-Wert für die Index-Rückzugsbewegung verwendet. Z-Indexabstand entspricht dem Sicherheitsabstand oberhalb des Begrenzungszylinders des Rohteils. Daraus kann sich ein Z-Wert für die Indexierung ergeben, der sich außerhalb des für Ihre Maschine gültigen Bereichs befindet. Das Ergebnis können auch weniger wirksame Rückzugsbewegungen sein, sollte das Bauteil unregelmäßig geformt sein.

Orientierungswinkel — Geben Sie die Ausgangs-C-Achsposition des Bauteils auf der Maschine am Start der Operation ein.

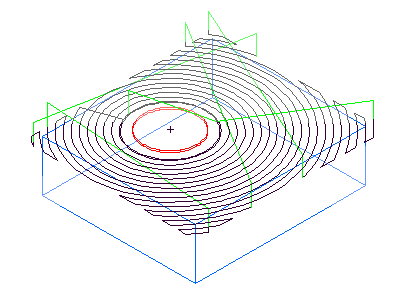

Min. Eilgangsabstand % - Geben Sie den Mindestabstand als Prozentsatz des Werkzeugdurchmessers ein, den das Werkzeug im Eilgang zurücklegen kann. Bewegungen, die kleiner dieser Abstand sind, verwenden einen Vorschub.

Minimaler Eilgangsabstand trifft auf 2,5D-Fräsen zu. Legen Sie den Wert als Prozentsatz des Werkzeugdurchmessers fest.

Dieses Beispiel zeigt ein Feature, das mit einem Wert von 400% geschnitten wurde:

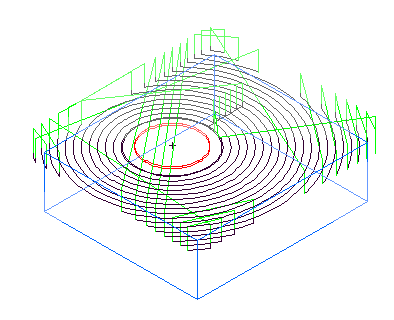

Dies ist das gleiche Beispiel, bei dem der Min. Eilgangsabstand auf 10% eingestellt ist, und das Werkzeug sich zwischen den Durchläufen zurückzieht und Eilgänge durchführt.

Neuer Wert — Wenn Sie den Wert eines Attributs in der Liste ändern möchten, wählen Sie diesen zunächst aus und geben Sie anschließend den neuen Wert ein. Klicken Sie auf die Setzen-Schaltfläche, um den neuen Wert zu speichern.

Nächste Zeilenzustellung % — Geben Sie den Abstand zwischen den Zeilen einer Tauschschruppoperation, als Prozentsatz des Werkzeugdurchmessers, ein.

Eintauch-Vorschubfaktor % — Geben Sie den Prozentsatz der Vorschub-Einstellung ein, der während des Eintauchvorgangs ins Material verwendet werden soll. Wenn das Vorschub-Attribut beispielsweise 2000 mm/Min beträgt, und Sie den Eintauch-Vorschubfaktor % auf 50 einstellen, beträgt die sich ergebende Vorschubrate für den anfänglichen Eintauchvorgang 1000 mm/Min.

Alles rücksetzen — Durch Klicken auf diese Schaltfläche werden alle Attribute auf der Registerkarte auf ihre Standardwerte zurückgesetzt.

Wegfahren/Eintauchen — Klicken Sie auf diese Schaltfläche, um den Wegfahren und Eintauchen-Dialog zu öffnen.

Schruppdurchlauf Bahnabstand % — Geben Sie den Abstand zwischen Eintauchlöchern in der gleichen Zeile und als Prozentsatz des Werkzeugdurchmessers ein.

Setzen — Sie müssen auf die Setzen-Schaltfläche klicken, um einen Neuen Wert für das gewählte Attribut zu speichern.

Seitl. Zustl. Eilgangsabstand — Legen Sie hiermit fest, ob Vorschub oder Eilgang zwischen Werkzeugwegen eingesetzt werden sollen.

Vorgabe Spindelleistung — Dies ist die für die vorgegebene Breite/Tiefe des Schnitts sowie des Vorschubs optimale Leistung (Pferdestärke) bezüglich des gewählten Materials des Rohteils.

Toleranz — Dieses Attribut steuert, wie exakt der Werkzeugweg der Oberfläche folgt. Wenn Ihr Bauteil facettiert erscheint, verringern Sie die Toleranz.

Werkzeugwegende — Fürs X-Parallelschlichten geben Sie den Y-Wert für den letzten Werkzeugweg ein. Fürs Y-Parallelschlichten, geben Sie den X-Wert für den letzten Werkzeugweg an.

Werkzeugweganfang — Fürs X-Parallelschlichten geben Sie den Y-Wert für den ersten Werkzeugweg an. Fürs Y-Parallelschlichten, geben Sie den X-Wert für den ersten Werkzeugweg an.

Diese Attribute sind nur für parallele Schlichtoperationen verfügbar.

Rücksetzen — Klicken auf diese Schaltfläche setzt den Wert des gewählten Attributs auf seinen Ausgangswert zurück.

Z-Ende — Geben Sie den Abstand entlang der Z-Achse ein, unter dem keine Fräsoperation mehr möglich ist.

Z-Start — Geben Sie den Abstand entlang der Z-Achse am Startpunkt der Fräsoperation ein. Setzen Sie dies ein, um Zeit zu sparen, sollte das Rohmaterial bereits in einer früheren Operation entfernt worden sein.