Setzen Sie die Registerkarte Fräsen im Dialogfeld Fräsfeature-Eigenschaften ein, um Fräsattribute für eine Operation zu ändern.

Allgemeine Attribute

Aufmaß Prüfflächen — Geben Sie den Mindestabstand ein, der um die Prüffläche(n) herum stehenbleiben soll. Wenn die Option freigelassen wird, verwendet FeatureCAM den Schlichtaufmaß-Wert.

Bahnkorrektur — Aktivieren Sie diese Option, um Fräserkorrektur für die Operation auszuwählen.

Min. Eckenradius - Geben Sie einen Radius ein, um die innenliegenden Ecken eines Features automatisch um einen festgelegten Radius abzurunden. Die Form des Features ist dadurch nicht betroffen, doch werden die Werkzeugwege so geändert, dass sie die Rundungsoperation widerspiegeln.

Min. Eilgangsabstand % - Geben Sie den Mindestabstand als Prozentsatz des Werkzeugdurchmessers ein, den das Werkzeug im Eilgang zurücklegen kann. Bewegungen, die kleiner dieser Abstand sind, verwenden einen Vorschub.

Minimaler Eilgangsabstand trifft auf 2,5D-Fräsen zu. Legen Sie den Wert als Prozentsatz des Werkzeugdurchmessers fest.

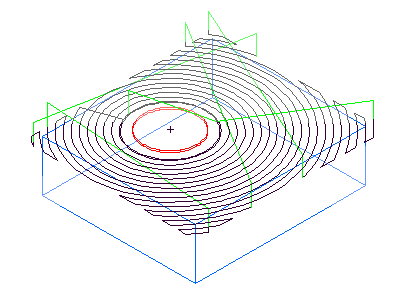

Dieses Beispiel zeigt ein Feature, das mit einem Wert von 400% geschnitten wurde:

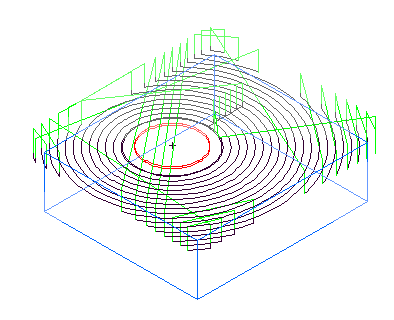

Dies ist das gleiche Beispiel, bei dem der Min. Eilgangsabstand auf 10% eingestellt ist, und das Werkzeug sich zwischen den Durchläufen zurückzieht und Eilgänge durchführt.

Seitl. Zustl. Eilgangsabstand — Diese Option steuert, wann bei der Insel-Zustellung für NT-Werkzeugwege Rückzugs- und wann Eintauchbewegungen durchgeführt werden sollen. Geben Sie einen absoluten Abstandswert ein.

Vorgabe Spindelleistung — Geben Sie die optimale Leistung [Pferdestärke] für die vorgegebene Breite/Tiefe des Schnitts sowie des Vorschubs bezüglich des gewählten Materialtyps des Rohteils ein.

Erweiterte Tiefe — Geben Sie einen Wert ein, um dem Feature extra Tiefe hinzuzufügen. Alle Operationen des Features werden aktualisiert, damit sie den gleichen Wert für dieses Attribut aufweisen. Gültig für Langnut-, Stufenbohrungs-, Nut-, Seiten- und Fasenfeatures.

Material an Kontur — Geben Sie einen Versatzabstand um ein Konturfeature herum ein, der anstatt der Rohteilgrenze der aktuellen Operation verwendet werden soll. Diese Aussage trifft auf Schrupp- und Schlichtoperationen zu, bei denen Boden schlichten aktiviert ist.

Vorbohr-Ø — Geben Sie den Durchmesser für Vohrbohrungen ein. Stellen Sie sicher, dass der Durchmesser eine Größe aufweist, die den Eintritt des Fräswerkzeugs in das Rohteil zulässt.

Schruppattribute

Sie können auf diese Attribute mithilfe der Fräsen-Registerkarte zugreifen, wenn Sie einen Schruppdurchlauf in der Baumansicht auswählen.

Aufmaß Bodenschlichten — Geben Sie die Materialmenge ein, die nach dem Schruppduchlauf auf dem Featureboden verbleiben soll. Dies ist nur verfügbar, wenn Boden schlichten auf der Strategie-Registerkarte ausgewählt ist.

Schlichtschnitte — Wenn dies in Verbindung mit einer Verbindungsart von Zickzack eingesetzt wird, geben Sie die Anzahl der zu bearbeitenden Schlichtschnitte ein.

Eckenverrunden-Dialog

Schlichtaufmaß — Geben Sie die Materialmenge ein, die nach dem Schruppdurchlauf auf einem Feature verbleiben soll. Sie können einen positiven oder einen negativen Wert eingeben.

HSC-max Werkzeugüberlast % — Wenn sich ein Werkzeug der Überlast nähert, wird ein Trochoidenpfad eingefügt, um die Überlast zu vermeiden. Geben Sie die maximal erlaubte Überlast als Prozentsatz des vorliegenden Bahnabstands ein. Wenn Sie beispielsweise eine HSC-max Werkzeugüberlast % von 10 eingeben, setzen Trochoidenbewegungen ein, wenn eine Überlastkondition von 10% überschritten wird. Dieses Attribut ruft eine Trochoiden-Bearbeitung für NT spiralförmige und NT kontinuerlich spiralförmige Werkzeugwege hervor.

HSC-Konturecke % — Geben Sie diesen Wert als Prozentsatz des Werkzeugdurchmessers ein. Dadurch wird die Bogeneinpassung von Profilen ermöglicht, um pötzliche Richtungwsechsel bei innenliegenden Werkzeugwegen zu vermeiden. Dieses Attributtrifft auf NT spiralförmige, NT kontinuerlich spiralförmige, NT Zickzack- und Vortex-Werkzeugwege zu.

HSC-Glättungsaufmaß % — Geben Sie die Glättungszugabe als Prozentsatz des bestehenden Bahnabstands ein, um den Standardversatz durch einen glatteren Versatz zu ersetzen, der höhere Vorschübe erzielen kann. Der Prozentsatz legt die maximale Abweichung vom bestehenden Bahnabstand ein. Wenn Sie beispielsweise ein HSC-Glättungsaufmaß % von 40 eingeben, und der bestehende Bahnabstand 10 mm beträgt, beträgt die maximale Abweichung vom ursprünglichen zum geglätteten Versatz 4 mm.

Die Vorteile dieser Option sind, dass scharfe durch gerundete Ecken ersetzt werden und Profilkontinuität (und nicht nur Tangentenstetigkeit) beibehalten wird. Dadurch werden plötzliche Wechsel in der auf der Werkzeugmaschine liegenden Kräften, die durch plötzliche Werkzeugwegwendungen hervorgerufen werden, verhindert. Dieses Attribut gilt für NT spiralförmige und NT kontinuerlich spiralförmige Werkzeugwege.

Mehrere Schrupp-Ø – Geben Sie eine Liste von Schruppwerkzeugdurchmessern ein, die durch Kommata getrennt sind, um mehrere Schruppbahnen zu ermöglichen.

Z-Zustellung — Diese Option stellt die Schnitttiefe für die Schruppbahn ein. Geben Sie ein Schritt-Inkrement für jede Bahn ein, die das Schruppprogramm auf dem Bauteil ausführt. Sie können die Schnitttiefe an unterschiedlichen Stellen festlegen.

Rohteilmodell Optionen — Klicken Sie auf diese Schaltfläche, um den Rohteilmodell-Einstellungen-Dialog zu öffnen. Diese Schaltfläche ist verfügbar, wenn Sie ein Rohteilmodell mit einem NT-Werkzeugweg für eine Schruppoperation verwenden.

Ecke des WKZ-Wegs % — Zum Runden scharfer Ecken geben Sie eine Prozentsatz des Werkzeugdurchmessers ein. Glätten scharfer Ecken bei Werkzeugwegen führt zu einer konstanteren Geschwindigkeit und reduziert die Werkzeuglast. Geben Sie einen Werkzeugwegradius ein, der größer als der Werkzeugradius ist, um den Prozentsatz des Werkzeugs, der mit dem Bauteil in Berührung kommt, zu minimieren. Dadurch wird eine ausreichende Kühlung gewährleistet und ein starker Anstieg der Werkzeuglast beim Eintritt des Werkzeugs in die Ecken wird vermieden.

Trochoiden — Aktivieren Sie diese Option, um Trochoidenfräsen bei einer einfachen Nut einzusetzen. Wählen Sie die Richtung der Trochoiden fürs Trochoidenfräsen aus den Optionen CW (im Uhrzeigersinn - Clockwise) oder CCW (entgegen dem Uhrzeigersinn - Counterclockwise) aus.

Trochoiden Bahnabstand — Geben Sie den Bahnabstand zwischen nebeneinanderliegenden Kreisen bei einem Trochoiden-Werkzeugweg ein.

Vortex minimaler Punktabstand — Geben Sie den minimalen Punktabstand ein, bei dem sich das Werkzeug am eingestellten Vorschub bewegen kann. Sollten zu viele Punkte vorliegen, die die Werkzeugmaschine verarbeiten muss, kann die festgelegte Vorschubrate nicht beibehalten werden.

Vortex minimaler Radius — Geben Sie den Mindestradius der internen Trochoiden ein. Vortex-Werkzeugwege verwenden trochoidale Bewegungen, damit eine konstante Vorschubrate aufrechterhalten werden kann. Höhere Vorschubraten erfordern einen größeren Mindestradius. Wenn Sie diesen Wert nicht überschreiben, wird ein Standardwert eingesetzt, der für eine typische Werkzeugmaschine bei der für die Operation vorgegebenen Vorschubrate geeignet ist.

Vortex Z-Abhebeabstand — Geben Sie einen Z-Abstand ein, um das Werkzeug während der Trochoiden-Bewegungen abzuheben, um Kontakt zwischen dem Werkzeug und der Oberfläche zu vermeiden.

Schlichtattribute

Diese Attribute sind in der Fräs-Registerkarte verfügbar, wenn Sie eine Schlicht-Operation in der Baumansicht auswählen.

Aufmaß Boden — Geben Sie die Materialmenge ein, die nach dem Schlichtdurchlauf auf dem Boden eines Features verbleiben soll. Sie können einen positiven oder negativen Wert eingeben.

Aufmaß Bodenvorschlichten — Dieses bezeichnet die Materialmenge, die auf dem Boden eines gefrästen Features nach der Vorschlichtoperation verbleiben soll. Dieses trifft nur zu, wenn die Vorschlichten- und Boden schlichten-Attribute auf der Strategie-Registerkarte eines Fräs-PFeatures ausgewählt sind. Das Attribut Schlichtaufmaß steuert das Aufmaß auf den Wänden eines Features. Sie können einen positiven oder negativen Wert eingeben.

Schlichtaufmaß — Dies stellt einen Plan-Parameter dar, der die Materialmenge bestimmt, die nach dem Schruppdurchlauf verbleiben soll. Sie können einen positiven oder negativen Wert eingeben.

Schlichtüberlappung — Dieses Attribut trifft auf Features zu, die durch geschlossene Profile definiert werden, und es stellt den Abstand dar, um den das Werkzeug seinen Startpunkt auf der Schlichtbahn überlappt. Geben Sie den absoluten Abstandswert ein.

Z-Zustellung — Standardmäßig wird das Fräsfeature durch eine einzige Bahn entlang der Wand des Features geschlichtet.

Geben Sie eine positive Zahl für die Z-Zustellung-Option ein, um das Feature mit einer Reihe vertikaler Bahnen zu schlichten. Die Tiefe jeder Bahn entspricht dem eingegebenen Wert.

Schlichtschnitte — Geben Sie die Anzahl der zu erstellenden duplizierten Schlichtschnitte ein. Sollten Sie die Werkzeugabweichung ausgleichen möchten, stellen Sie die Schlichtschnitte auf größer als 1 ein.

HSC-max Werkzeugüberlast % — Dieses Attribut ruft eine Trochoiden-Bearbeitung für NT spiralförmige und NT kontinuerlich spiralförmige Werkzeugwege hervor. Wenn sich das Werkzeug der Überlast nähert, wird ein Trochoidenpfad eingefügt, um eine Überlast zu vermeiden.

HSC-Konturecke % — Dieses Attribut trifft auf NT spiralförmige, NT kontinuierlich spiralförmige und NT Zickzack-Werkzeugwege zu. Wählen Sie dieses aus, um die Bogeneinpassung von Profilen zu ermöglichen, damit plötzliche Richtungswechsel in inneren Eckenradien vermeiden werden.

HSC-Glättungsaufmaß % — Dieses Attribut trifft auf NT spiralförmige und NT kontinuierlich spiralförmige Werkzeugwege zu. Wählen Sie diese Option aus und ersetzen Sie den Standardversatz durch einen glatteren, um höhere Vorschübe zu erreichen.

- Verrundete Ecken ersetzen scharfe Ecken.

- Ändert den Bahnabstand von einem festgelegten zu einem variablen Abstand um. Der Prozentsatz legt die maximale Abweichung des Bahnabstandes von der spezifischen Zustellung fest. Der maximale Prozentsatz beträgt 40% des Bahnabstands. Wenn also ein Bahnabstand von 10 mm vorliegt, beträgt die maximale Abweichung zwischen ursprünglichem und geglätteten Versatz 4 mm.

- Behält die Profilkontinuität bei (nicht nur die Tangentenkontinutität), um plötzliche Änderungen an den auf der Werkzeugmaschine liegenden Kräfte zu verhindern, die durch plötzliche Wechsel in einem Werkzeugweg hervorgerufen werden.

Minimale Rampenlänge — Dieses Attribut gilt für eine Schlichtoperation. Geben Sie den minimalen horizontalen Abstand für Rampenbewegungen ein. Sollte der berechnete horizontale Rampenabstand unter diesem Wert liegen, taucht das Werkzeug ein, anstatt eine Rampenbewegung auszuführen.

Standardrampen für gefräste Schlichtdurchläufe

Rampen-Ø — Dieses legt einen Prozentsatz des Werkzeugdurchmessers fest und erzeugt so eine Werkzeugbewegung, die sich dem Rohteil entlang eines Profils auf der Schlichtbahn annähert. Das Werkzeug führt nur innerhalb des Abstands, der in der Schlichtdurchlaufzugabe festgelegt ist, eine Bogenbewegung durch und so ist der Rampeneffekt geringfügig.

Aufmaß Seite — Geben Sie die Materialmenge ein, die nach dem Schlichtdurchlauf auf den Wänden des Features verbleiben soll. Sie können einen positiven oder negativen Wert eingeben.

Planenattribute

Überlappen letzter Durchlauf % — Dieses Attribut trifft auf ein Flächenfeature zu. Geben Sie den Abstand ein, um den sich das Werkzeug über die Rohteilgrenzen hinaus senkrecht zum Schnitt und in die Y-Richtung bewegt (es sei denn Sie haben den Zickzack-Winkel geändert). Der Abstand sollte als Prozentsatz des Werkzeugradius eingegeben werden. Der Standardwert ist 20% des Werkzeugradius.

Seitliche Überlappung % — Geben Sie den Abstand ein, um den das Werkzeug über die Rohteilgrenzen hinaus in die Schnittrichtung und auf der X-Achse schneidet (es sei denn Sie haben den Zickzack-Winkel geändert). Der Abstand sollte als Prozentsatz des Werkzeugradius eingegeben werden. Der Standardwert ist 100% des Werkzeugradius.

Bahnabstand % — Geben Sie die Schnittbreite als einen Prozentsatz des Werkzeugdurchmessers ein. Der Standardwert ist 85%.

Z-Zustellung ist die Schnitttiefe der Planenoperation.

Zickzackwinkel — Geben Sie den Winkel, den Sie zum Schneiden des Flächenfeatures verwenden möchten, in Grad (entgegen dem Uhrzeigersinn von X) ein.

|

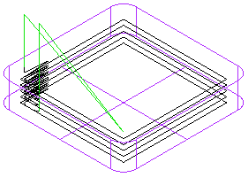

Ein Beispiel eines Flächenfeatures mit einem Zickzackwinkel, der auf die Standard 0 Grad eingestellt ist:

|

Das gleiche Beispiel mit einem Zickzackwinkel, der auf 30 Grad festgelegt ist:

|

Gewindefräsen-Attribute

Die folgenden Attribute sind verfügbar auf der Fräsen-Registerkarte für Gewindefräsfeatures.

Eintauchvorschub überschreiben % — Geben Sie den Prozentsatz der Vorschub-Einstellungen ein, die beim Eintauchvorschub verwendet werden soll.

Linearer Einfahrweg. – Geben Sie die Länge der linearen Anfahrbewegung für ein Gewindefeature ein.

Rampen-Ø % — Dieses Attribut steuert den Durchmesser des Bogens, dem das Werkzeug folgt, wenn es an das Gewindefräsfeature in einer Rampenbewegung anfährt oder von ihm wegfährt. Geben Sie einen Prozentsatz des Werkzeugdurchmessers ein.

Rampenwinkelversatz — Dieser Winkel steuert die Start- und Endpunkte der Rampenbewegungen eines Gewindefräsfeatures. Das Werkzeug beginnt, entlang des Bogen des Radius Rampen-Ø % zu rampen und verwendet dabei den Rampenwinkelversatz, um den Startpunkt der Rampenbewegung festzulegen. Sollte dieser positiv sein, verläuft der Bogen entgegen dem Uhrzeigersinn.

Startwinkel — Entgegen dem Uhrzeigersinn gemessen, legt der Startwinkel den Startpunkt des Gewindes fest.

Gewindestart — Gegen Sie einen Wert ein, der größer als 1 ist, um mehrere Gewindestarts zu erhalten.

Annäherung - Bei konischen Gewinden erhöht sich der Durchmesser des Werkzeugwegs und dieser bewegt sich in Z. Diese Bewegungen gleichen 3D-Bögen. Der Gewindewinkel ist der um das Gewinde verlaufende Winkel, der einem einzigen Bogen angeglichen ist. Ein 360 muss durch die Annäherung geradzahlig teilbar sein. Wenn der Winkel z. B. auf 90 eingstellt ist, wird eine einzige Umdrehung des Werkzeugs in vier Bögen unterteilt..

Durch — Wählen Sie Durch aus, um die Bohrungslänge um 10% des Bohrungsdurchmessers zu verlängern, damit die Bohrerspitze berücksichtigt und ein Grat verhindert wird. Wenn Durch abgewählt ist, werden Werkzeugwege generiert, um sicherzustellen, dass das Werkzeug nicht über das Ende des Gewindes hinaus schneidet.

Schneide außerhalb — Geben Sie die Anzahl der Schneiden ein, die sich oberhalb (beim Vorschub in negative Z) oder unterhalb (beim Vorschub in positive Z) des Gewindefräsfeatures für den ersten Durchlauf befinden.

|

|

|

Vorschubfaktor in Rampe % — Geben Sie den Prozentsatz der Vorschub-Einstellung ein, die beim Rampen in das Feature eingesetzt werden soll.

Vorschubfaktor aus Rampe % — Geben Sie den Prozentsatz der Vorschub-Einstellung ein, die beim Rampen aus einem Feature heraus verwendet werden soll.

Radius — Geben Sie den Radius ein, der für die Windfahnenform verwendet werden soll. Erhöhen des Radius entfernt den Startpunkt des Werkzeugwegs weiter von der Grenzlinie des Features.

Winkel — Geben Sie den für die Windfahnenform zu verwendeten Winkel ein. Der Winkel ist eine Kombination aus Anfahr- und Wegfahrbogenwinkeln.

Fase, Schrägenwinkel und Bodenradius-Attribute

Bearbeitungsschritte für gefräste Features mit Bodenradiusbereichen oder Querschnitten.

Rautiefe Vorschlichten — Geben Sie für ein Feature mit einer Schräge oder einem Bodenradius die maximal zulässige Rautiefenhöhe, die nach dem Vorschlichten-Durchlauf verbleibt, ein.

Rautiefe Vorschlichten — Für ein Feature mit einer Schräge oder einem Bodenradius geben Sie die maximal zulässige Rautiefenhöhe, die nach dem vorschlichten KF-Durchlauf verbleibt, ein.

WKZ-Radius Spitzenhöhe — Sollten Sie einen Kugelfräser verwenden, um ein Feature mit einem Bodenradius oder einer schrägen Wand zu schlichten, geben Sie die maximal zulässige Höhe der Rautiefen, die nach dem Schlichtdurchlauf verbleiben, ein.

Mehrachs-Fräsattribute

Mehrachsfräs- und Drehfeatures weisen diese Attribute auf.

Index X-Koordinate — Geben Sie gegebenenfalls die absolute X-Koordinate für die Index-Rückzugsbewegung ein.

Index Y-Koordinate — Geben Sie nach Wunsch die absolute Y-Koordinate für die Index-Rückzugsbewegung ein.

Index Z-Koordinate — Geben Sie wahlweise die absolute Z-Koordinate für die Index-Rückzugsbewegung ein.

Sollten Sie keine Koordinate eingeben, wird der Z-Indexabstand-Wert für die Index-Rückzugsbewegung verwendet. Z-Indexabstand entspricht dem Sicherheitsabstand oberhalb des Begrenzungszylinders des Rohteils. Daraus kann sich ein Z-Wert für die Indexierung ergeben, der sich außerhalb des für Ihre Maschine gültigen Bereichs befindet. Das Ergebnis können auch weniger wirksame Rückzugsbewegungen sein, sollte das Bauteil unregelmäßig geformt sein.

Orientierungswinkel — Geben Sie die Ausgangs-C-Achsposition des Bauteils auf der Maschine am Start der Operation ein.

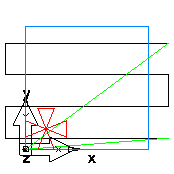

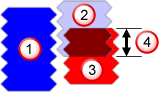

Gewindefeature

Gewindefeature

Werkzeugdrehung 1

Werkzeugdrehung 1

Werkzeugdrehung 2

Werkzeugdrehung 2

Schneidenüberlappg

Schneidenüberlappg