Spritzgusssimulations-Studie

Mit der Spritzgusssimulations-Studie in Fusion wird ermittelt, ob ein Kunststoffteil geformt werden kann, ob es bestimmte optische Mängel aufweist und wie stark es sich wahrscheinlich verzieht. Sie können auch bestimmen, wie stark eine ebene Oberfläche von einem Flachbereich abweicht, um festzustellen, ob sich dies auf die Leistung in einer Baugruppe auswirken kann.

Was versteht man unter Spritzguss?

Spritzguss ist eines der am häufigsten angewendeten Verfahren bei der Fertigung kundenspezifischer Kunststoffteile in sehr hoher Stückzahl. Beim Spritzguss wird geschmolzenes Kunststoffmaterial unter hohem Druck in ein Werkzeug aus Metall gespritzt. Nach dem Einspritzen kühlt das Werkzeug ab und enthält nach dem Öffnen ein festes Kunststoffteil.

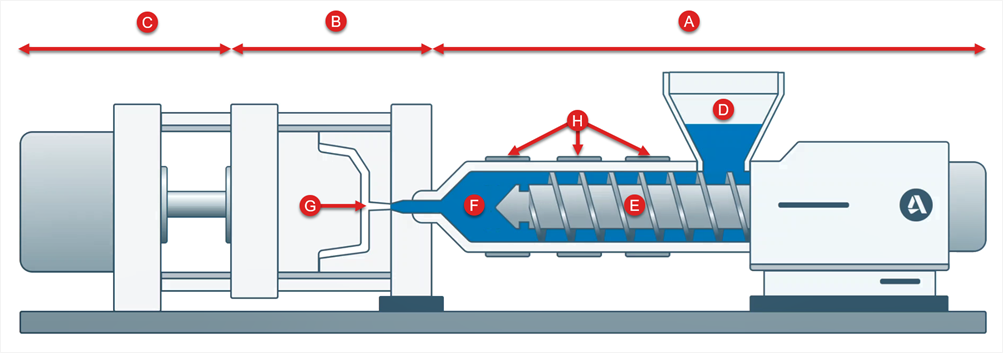

Das Prinzip des Spritzgussverfahrens ist einfach: Kunststoffpellets werden geschmolzen und in ein Werkzeug eingespritzt. Nach dem Abkühlen wird ein Kunststoffprodukt aus dem Werkzeug entnommen. In der Praxis ist das Spritzgussverfahren jedoch ein komplizierter und komplexer Prozess. Eine Spritzgussmaschine besteht aus drei Hauptkomponenten: Einspritzeinheit (A), Werkzeug (B) und Spannvorrichtung (C).

Der Prozess beginnt, wenn Kunststoffpellets in einen großen Trichter, den sogenannten Einfülltrichter (D), gegeben werden, der damit den Fließkanal (F) beschickt. Im Fließkanal befördert eine Schnecke (E) die Pellets in die Spritzgießmaschine. Der Fließkanal verfügt außerdem über Heizbänder (H), die zusammen mit der Reibung der Schnecke den Kunststoff aufheizen und flüssig machen. Während die Schnecke den Kunststoff mischt und nach vorn pumpt, bewegt sie sich selbst langsam nach hinten. Dadurch entsteht vor der Schnecke ein Kunststoffreservoir. Irgendwann wird die Schnecke von der Maschine nach vorne gedrückt, und der Kunststoff wird in den leeren Bereich des Werkzeugs, der als Kavitätshohlraum (G) bezeichnet wird, eingespritzt.

Die Einspritzung geht in der Regel schnell und findet unter hohem Druck statt. Die Spritzgießmaschine hält das Werkzeug unter sehr großem Druck geschlossen. Nachdem der geschmolzene Kunststoff in das Werkzeug eingespritzt wurde, wird er durch das Werkzeug abgekühlt, und das Werkzeug wird mit einem Volumenkörper-Kunststoffformteil geöffnet.

Beim Abkühlen des Kunststoffs kommt es zu Materialschwindung. Die Spritzgießmaschine drückt entsprechend dem festgelegten Nachdruck immer mehr Kunststoff in das Werkzeug, um die Schwindung des Kunststoffs auszugleichen. Wenn der Kunststoff ausreichend erstarrt ist, öffnet sich das Werkzeug und das Formteil wird ausgeworfen. Danach schließt sich das Werkzeug wieder, und der Vorgang wiederholt sich.

Ergebnisse der Spritzgusssimulation

Ergebnisse werden angezeigt, sobald Zwischenergebnisse verfügbar sind. Erläuternde Ergebnisse bieten Unterstützung bei der Interpretation der Ergebnisse für Füllung, optische Mängel und Verzug. Wechseln Sie zur Registerkarte Ergebnisse, um die Standardergebnisse anzuzeigen, die Sie analysieren und genauer interpretieren können.

Beispiele für Spritzgusssimulation

Die folgende Liste enthält einige Beispiele, bei denen sich eine Spritzgusssimulation möglicherweise eignet:

- Stühle

- Spielzeug

- Gehäuse für Unterhaltungselektronik

- Einwegbesteck

- Quader

- Container

- Haushaltsprodukte

Ergebnisinterpretation

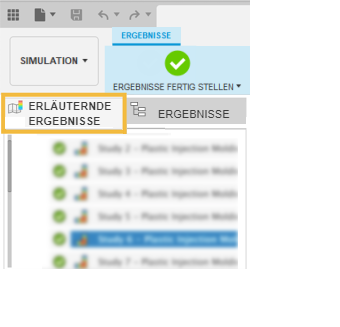

Erläuternde Ergebnisse

Benutzern, die wenig oder keine Erfahrung mit Kunststoffspritzguss haben, hilft die Gruppe Erläuternde Ergebnisse dabei, die Ergebnisse zu interpretieren und die grundlegenden Fragen "Wird mein Formteil gefüllt?", "Wird sich mein Formteil verziehen?" und "Wird mein Formteil optische Mängel aufweisen?" zu beantworten. In der Gruppe Erläuternde Ergebnisse finden Sie auch Vorschläge dazu, was Sie anpassen können, um die Ergebnisse zu verbessern, mit Schaltflächen, die Sie direkt zum entsprechenden Dialogfeld auf der Registerkarte Setup führen, in dem Sie die Änderungen vornehmen können.

Standardergebnisse

Wenn Sie mehr Erfahrung mit Kunststoffspritzguss haben, können Sie die Gruppe Ergebnisse verwenden, um detaillierte Ergebnisse zu interpretieren, z. B.:

- Ergebnis Füllzeit

- Füllsicherheit

- Qualitätsprognose

- Einspritzdruck

- Druckverlust

- Temperatur an der Fließfront

- Mittlere Temperatur

- Zeit zum Erreichen der Entformungstemperatur

- Prozentsatz der erstarrten Schicht am Ende der Füllung

- Lufteinschlüsse

- Bindenähte

- Füllbereich je Anschnitt

- Volumetrische Schwindung beim Auswerfen

- Einfallstellen

- Verformung, alle Einflüsse

- Verzugsindikator