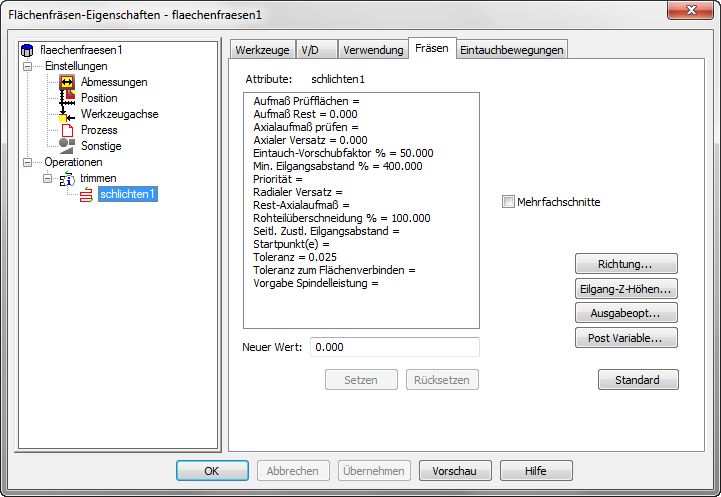

5-Achs-Position-Menü — Häufig liegt eine alternative Ausrichtungs-Option für den Zugriff auf eine Fläche vor. Wählen Sie aus folgenden Optionen aus:

- Standard — Die Standardausrichtung.

- Alternative — Die Alternative zur Standardausrichtung.

- Post-Voreinstellungen — Dieses verwendet die Position (Positiv oder Negativ), die im XBUILD im 5-Achsen-Dialog für die Vorzugsrichtung der Hauptdrehachse-Option eingestellt sind.

- Achsengrenzen verwenden — Überlassen Sie es FeatureCAM, die Ausrichtung auszuwählen, die am besten zu den in der MD-Datei festgelegten Achsengrenzen passt.

Axialer Versatz — Dieses Attribut versetzt die unterste Position des Werkzeugwegs entlang der Werkzeugachse. Positive Zahlen versetzen den Werkzeugweg in Richtung des Werkzeughalters, negative Zahlen in die entgegengesetzte Richtung.

Aufmaß Prüfflächen — Geben Sie den Mindestabstand ein, der um eine Prüffläche/Prüfflächen herum stehenbleiben soll. Wenn diese Option für einen Schruppdurchgang frei gelassen wird, wird der Schlichtaufmaß-Wert verwendet. Sollte diese Option für einen Schlichtdurchgang frei gelassen sein, wird der Aufmaß Rest-Wert eingesetzt. Es sind ein positiver oder ein negativer Wertmöglich. Stellen Sie die Option Kontrollflächen auf der Abmessungen-Registerkarte ein.

Axialaufmaß prüfen — Geben Sie die Menge des axialen (Z) Materials ein, das auf einer Kontrollfläche belassen werden soll. Wenn Sie einen Wert für die Axialaufmaß prüfen-Option eingeben, wird der Wert für Aufmaß Kontrollflächen nur auf radiale (XY) Kontrollflächen angewendet. Wenn Sie Axialaufmaß prüfen frei lassen, wird der Wert für Aufmaß Kontrollflächen auf axiale und radiale Kontrollflächen angewendet. Es sind ein positiver oder ein negativer Wertmöglich.

Richtung — Klicken Sie auf diese Schaltfläche, um den Schnittrichtung-Dialog zu öffnen.

Halter-Kollisionsfreischnitt — Begrenzt den Werkzeugweg an der Position, an der Halter oder der Schaft mit der Bauteiloberfläche, Prüffläche oder dem unbearbeiteten Bauteil kollidieren. Wählen Sie Halter-Kollisionsfreischnitt auf der Strategie-Registerkarte des Features aus, um diese Option zu aktivieren. Ist dies aktiviert, werden folgende Optionen angezeigt:

- Halterabstand — Geben Sie den Sicherheitsabstand für den Werkzeughalter ein. Der Werkzeugweg wird an der Position begrenzt, an der sich der Werkzeughalter innerhalb dieses Abstandes zu einer Bauteilfläche oder einer Prüffläche befindet.

- Schaftabstand — Geben Sie den Sicherheitsabstand für den Werkzeugschaft ein. Der Werkzeugweg wird an der Position begrenzt, an der sich der Schaft innerhalb dieses Abstandes einer Bauteilfläche oder einer Kontrollfläche befindet.

Index X-Koordinate — Geben Sie gegebenenfalls die absolute X-Koordinate für die Index-Rückzugsbewegung ein.

Index Y-Koordinate — Geben Sie nach Wunsch die absolute Y-Koordinate für die Index-Rückzugsbewegung ein.

Index Z-Koordinate — Geben Sie wahlweise die absolute Z-Koordinate für die Index-Rückzugsbewegung ein.

Orientierungswinkel — Geben Sie die Ausgangs-C-Achsposition des Bauteils auf der Maschine am Operationsstart ein.

Aufmaß Rest — Geben Sie die Materialmenge ein, die nach einem Schlichtdurchgang verbleiben soll. Es sind ein positiver oder ein negativer Wertmöglich. Sie können eine negative Zahl eingeben, bis zu einer Betraghöhe abzüglich des Werkzeugradius, um Schrumpfung oder einen Funkenspalt zu berücksichtigen. Das Bauteil wird um den negativen Betrag in die Bauteil-Flächen bearbeitet. Wenn nicht gesetzt, wird Aufmaß Rest standardmäßig auf 0 eingestellt.

Rest-Axialaufmaß — Geben Sie das Axial- (Z) Material ein, das nach dem Schlichtdurchgang auf einem Feature belassen werden soll. Wenn Sie ein Rest-Axialaufmaß eingeben, wird die Aufmaß Rest-Option nur auf das radiale (XY) Material angewendet. Wenn Sie kein Rest-Axialaufmaß eingegeben, wird der Wert für Aufmaß Rest auf axiales und radiales Material angewendet. Sie können einen positiven oder einen negativen Wert eingeben.

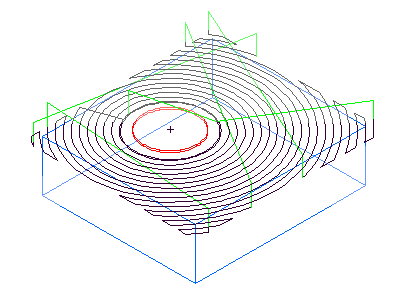

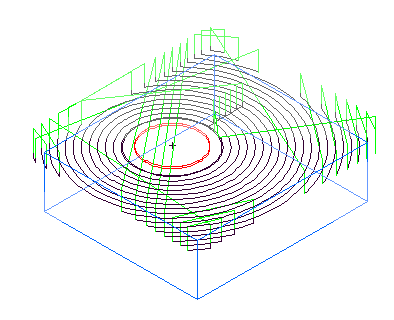

Mindest Eilgangsabstand % - Geben Sie den Mindestabstand als Prozentsatz des Werkzeugdurchmessers ein, den das Werkzeug im Eilgang zurücklegen kann. Bewegungen, die kleiner dieser Abstand sind, verwenden einen Vorschub.

Minimaler Eilgangsabstand trifft auf 2,5D-Fräsen zu. Legen Sie den Wert als Prozentsatz des Werkzeugdurchmessers fest.

Dieses Beispiel zeigt ein Feature, das mit einem Wert von 400% geschnitten wurde:

Dies ist das gleiche Beispiel, bei dem der Min. Eilgangsabstand auf 10% eingestellt ist, und das Werkzeug sich zwischen den Durchläufen zurückzieht und Eilgänge durchführt.

Mehrfachschnitte — Dies ermöglicht mehrere Durchläufe die Werkzeugachse hinunter.

Neuer Wert — Wenn Sie den Wert eines Attributs in der Liste ändern möchten, wählen Sie diesen zunächst aus und geben Sie anschließend den neuen Wert ein. Klicken Sie auf die Einstellen-Schaltfläche, um den neuen Wert zu speichern.

Ausgabeoptionen — Klicken Sie auf diese Schaltfläche, um den Ausgabenoptionen-Dialog zu öffnen.

Radialer Versatz — Geben Sie den Abstand ein, um den der Werkzeugweg senkrecht zur Werkzeugachse versetzt werden soll. Der Standard ist Null.

|

|

|

Alles rücksetzen — Durch Klicken auf diese Schaltfläche werden alle Attribute auf der Registerkarte auf ihre Standardwerte zurückgesetzt.

Wegfahren/Eintauchen — Klicken Sie auf diese Schaltfläche, um den Wegfahren und Eintauchen-Dialog zu öffnen.

Startpunkt(e) — Überschreiben Sie den/die Standard-Startpunkt(e) eines Werkzeugwegs, indem Sie den Namen eines Profils eingeben, dass, wenn projiziert, den Werkzeugweg am von Ihnen angegebenen Punkt schneidet. Setzen Sie ein Profil mit mehreren Segmenten ein, um mehrere Startpunkte für einen Werkzeugweg festzulegen. Alternierende Punkte werden für das Setzen der Startpunkte verwendet.

Setzen — Sie müssen auf die Setzen-Schaltfläche klicken, um einen Neuen Wert für das gewählte Attribut zu speichern.

Seitl. Zustl. Eilgangsabstand — Legen Sie hiermit fest, ob Vorschub oder Eilgang zwischen Werkzeugwegen eingesetzt werden sollen.

Rohteilüberschneidung %

Überlappung % gilt bei drei Arten von Flächenfräsfeatures:

- spiralförmige Werkzeugwege, als Insel auf der Rohteilseite vorgesehen

- Features, die mithilfe von Projektions-Frästechniken gefräst wurden, die kein eindeutiges Grenzprofil aufweisen

- einige Schruppdurchläufe auf der Z-Ebene.

Im Fall der Insel wird dieses Attribut nur auf das Verhalten der Werkzeugwege im Bereich der Rohteilgrenze angewendet.

Verwenden Sie für andere 3D Flächenfräsfeatures das Überlappungsaufmaßfeature, das in der Rohteil-Registerkarte beschrieben ist. Die Überlappungs %-Option wird nur angewendet, wenn aus Rohteilabmessungen auf der Rohteil-Registerkarte des Features ausgewählt ist.

Die Überlappung % legt fest, welcher Prozentsatz des Werkzeugs sich der Rohteilbegrenzung annähert oder diese überschreitet.

Der Wert kann zwischen -100 und 100 liegen und weist auf Folgendes hin:

Bei 0 liegt die Mittellinie des Werkzeugs auf dem Rohteilprofil.

Bei 100 wird der Bereich um einen Werkzeugradius überschnitten.

Bei -100 wird um einen Werkzeugradius vor dem Rohteilprofil angehalten.

Oberflächen-Triangulationstoleranz

Vorgabe Spindelleistung — Dies ist die für die vorgegebene Breite/Tiefe des Schnitts sowie des Vorschubs optimale Leistung (Pferdestärke) bezüglich des gewählten Materials des Rohteils.

Toleranz — Dieses Attribut steuert, wie exakt der Werkzeugweg der Oberfläche folgt. Wenn Ihr Bauteil facettiert erscheint, verringern Sie die Toleranz.

Rücksetzen — Klicken auf diese Schaltfläche setzt den Wert des gewählten Attributs auf seinen Standardwert zurück.

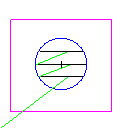

Ohne radialen Versatz trimmen

Ohne radialen Versatz trimmen

Trimmen mit 5 mm Versatz

Trimmen mit 5 mm Versatz