[2D 輪郭]のリファレンス

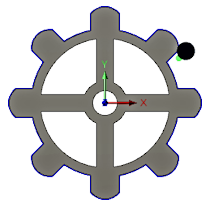

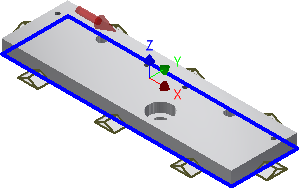

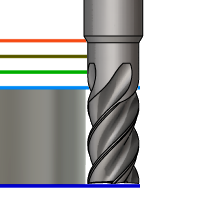

[2D 輪郭] を使用すると、輪郭を加工できます。エッジ、スケッチ、またはソリッド面から加工領域を選択できます。通常は仕上げ操作ですが、輪郭を使用すると複数の切削を取得できます。

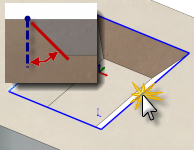

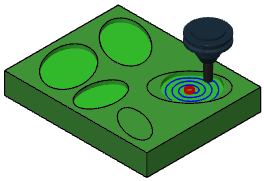

[製造] > [ミル] > [2D] > [2D 輪郭] ![]()

詳細については、「輪郭フライス加工」のビデオをご覧ください。

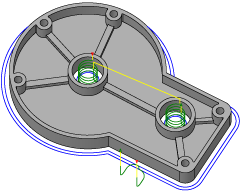

[工具]タブの設定

[工具]タブの設定

クーラント

マシン ツールで使用される冷媒の種類を選択します。種類によってはマシンのポスト プロセッサと組み合わせられない場合があります。

送りおよび速度

スピンドルおよび送り速度の切削パラメータ。

- 主軸回転速度: 回転/分(RPM)で表す主軸の回転速度

- 周速度: 工具の切削エッジを材料が通過する速度(SFM または m/min)

- ランプ主軸回転速度: ランプ移動実行時の主軸の回転速度

- 切削送り速度: 通常の切削移動に使用される送り速度。単位はインチ/分または mm/分

- 1 刃あたりの送り: 1 刃あたりの送り(FPT)として表される切削送り速度

- 進入送り速度: 切削動作への進入時に使用される送りです。

- 退出送り速度: 切削動作からの退出時に使用される送りです

- ランプ送り速度: ストックにらせんランプを行うときに使用する送りです

- 切込み送り速度: ストックに切り込むときに使用する送りです

- 回転あたりの送り: 回転あたりの送りとして表される切込み送り速度

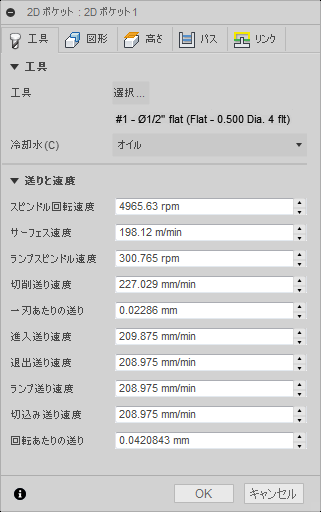

[形状]タブの設定

[形状]タブの設定

形状

任意の面、エッジまたはスケッチを選択して加工境界を定義します。

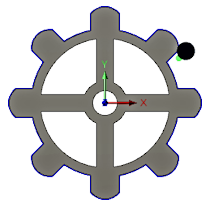

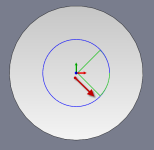

輪郭選択

任意のフェース、エッジまたはスケッチを選択して加工境界を定義します。フェースを選択すると、すべてのエッジにツールパスが作成されます。フェース上に孔またはポケットがある領域には[エッジ選択]を使用します。下部エッジを選択すると、切削深さの参照が自動的に設定されます。複数の切削を使用するときに過剰ストックを除去するには、次に示す [ストック輪郭] オプションをオンにします。選択した境界と外側のストック領域の間でツールパスが計算されます。

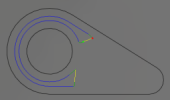

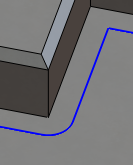

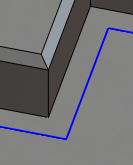

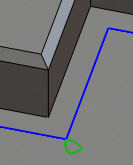

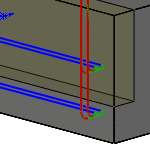

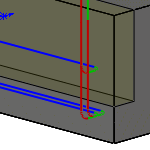

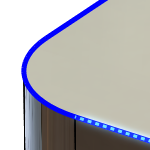

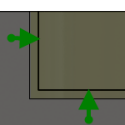

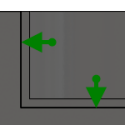

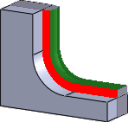

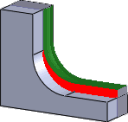

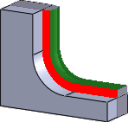

外側のエッジの選択 |

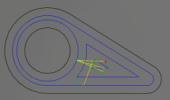

内側のエッジの選択 |

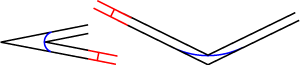

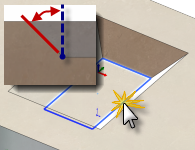

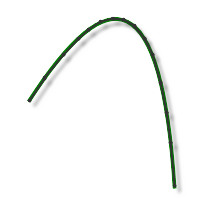

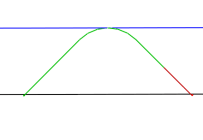

接線延長距離

開いた輪郭に使用し、選択したチェーンの始点と終点を延長します。これにより、始点と終点の角度に基づいて、接線の直線延長が作成されます。これは、選択した図形の延長です。

|

延長距離によって単一のチェーンのオーバーラップが発生する場合、交差はトリムされ、閉じた境界になります。 |

接線終点延長を別にする

異なる終端延長の長さの値を入力するには、このオプションを選択します。

接線終点延長距離

終了位置を延長する距離を指定します。

16 mm 始点延長および 5 mm 終点延長

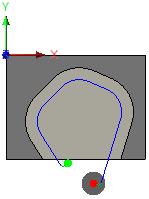

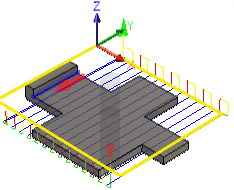

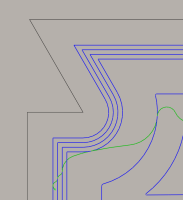

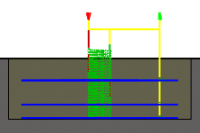

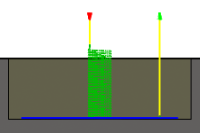

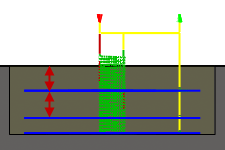

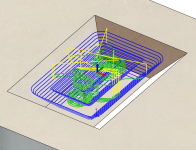

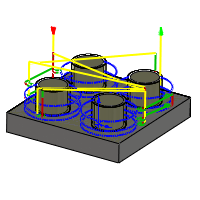

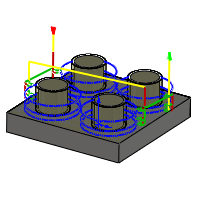

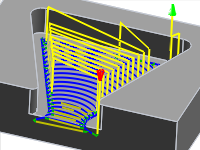

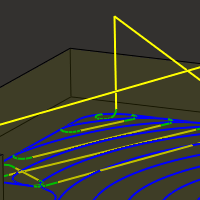

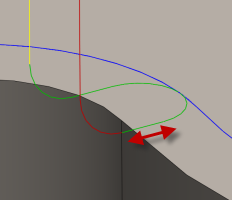

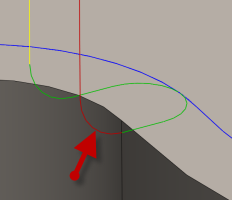

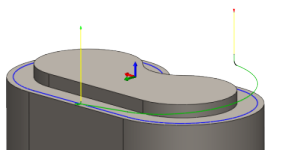

ストック輪郭

有効にすると、定義されたストックまたは選択された境界を考慮して、ツールパスが計算されます。エッジまたはスケッチ境界を選択します。ツールパスは、選択した境界の外側から始まります。これにより、パーツの輪郭に精密に適合したツールパスを作成できます。

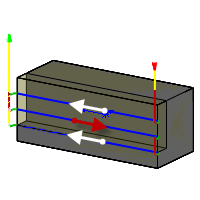

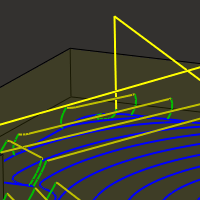

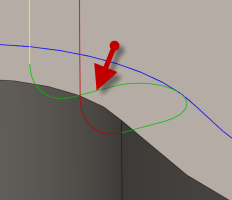

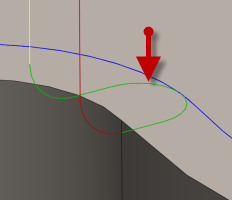

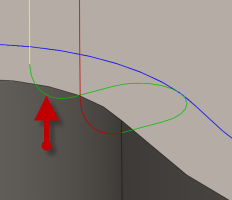

この例では、単一のエッジが輪郭(赤い矢印の横の青い線)に選択されており、追加の粗取りパスが定義されています。ストック輪郭はツールパスを延長して、選択したストック領域のエッジをクリアします。また、その領域内の粗取りパスの数を制限することもできます。

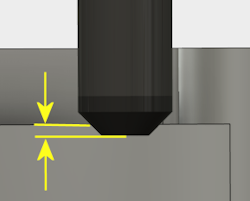

ジョブ セットアップ ストック境界(黄色で表示) |

選択したエッジ境界(黄色で表示) |

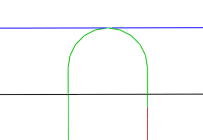

タブ

[2D 輪郭] ツールパスにタブを追加すると、他のすべての材料加工中にワークピースを安全に保持することができます。タブは、2D ルータを使用して薄いプラスチックや木の材料を切削するときに非常に便利です。

[タブ形状] : [四角形] または [三角形] 形状のタブから選択します。

[タブ幅] : タブの幅の値を指定します。

[タブ高さ] : タブの高さの値を指定します。

[タブの位置決め] : 次を指定することができます。

- 数値が明示されているタブ間の距離。[距離] を選択して、 [タブ距離] でタブ間の距離を指定します。

- 輪郭に沿って均等に配分するタブの数。[タブ数] を選択し、 [輪郭ごとのタブ] の数を指定します。

[手動タブ] : タブを配置したい輪郭をクリックして、さらにタブを指定します。

長方形のタブ |

三角形のタブ |

取残し加工

以前の工具や操作が削除できなかった材料のみを削除するように操作を制限します。

取残し加工オン |

取残し加工オフ |

工具直径

取残し工具の直径を指定します。

コーナー半径

取り残し工具のコーナー半径を指定します。

工具方向

座標系の方向と原点のオプションの組み合わせを使用して工具方向を決定する方法を指定します。

[方向] ドロップダウン メニューは、X、Y および Z 座標軸の方向を設定するための次のオプションを提供します。

- WCS 方向設定: 工具方向に現在の設定のワーク座標系(WCS)を使用します。

- モデルの方向: 工具方向に現在のパーツの座標系(WCS)を使用します。

- Z 軸/平面、X 軸を選択: 1 つの面またはエッジを選択して Z 軸を定義し、別の面またはエッジを選択して X 軸を定義します。Z 軸と X 軸は両方とも 180 度反転させることができます。

- Z 軸/平面、Y 軸を選択: 1 つの面またはエッジを選択して Z 軸を定義し、別の面またはエッジを選択して Y 軸を定義します。Z 軸と Y 軸は両方とも 180 度反転させることができます。

- X 軸、Y 軸を選択: 1 つの面またはエッジを選択して X 軸を定義し、別の面またはエッジを選択して Y 軸を定義します。X 軸と Y 軸は両方とも 180 度反転させることができます。

- 座標系を選択: モデル内の定義済みユーザ座標系からこの操作のための特定の工具方向を設定します。これは、既存の座標系の原点と方向の両方を使用します。操作に適した点および面がモデルに含まれていない場合はこれを使用します。**

[原点] ドロップダウン メニューには、座標系の原点を配置するための次のオプションがあります。

- WCS 原点設定: 工具原点に現在のセットアップのワーク座標系(WCS)の原点を使用します。

- モデル原点: 工具原点に現在のパーツの座標系(WCS)の原点を使用します。

- 選択された点: 座標系の原点に頂点またはエッジを選択します。

- ストック ボックス点: 座標系の原点にストック境界領域上の点を選択します。

- モデル ボックス点: 座標系の原点にモデル境界領域上の点を選択します。

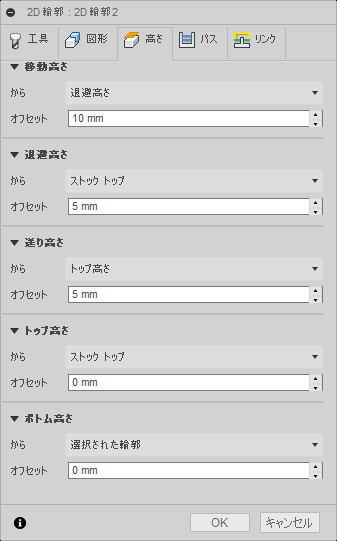

[高さ]タブの設定

[高さ]タブの設定

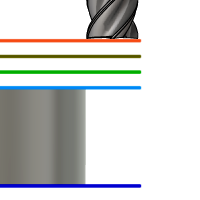

移動高さ

移動高さは、工具パスの始点への動線上で工具が早送りする最初の高さです。

移動高さ

- 退避高さ: *[退避高さ]*からの増分オフセットです。

- 送り高さ: **[送り高さ]からの増分オフセットです。

- トップ高さ: **[トップ高さ]からの増分オフセットです。

- ボトム高さ: **[ボトム高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択された輪郭: モデル上で選択された輪郭**からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

移動高さオフセット

移動高さオフセットは、上にあるクリアランス高さのドロップダウン リストの選択内容を基準に適用されます。

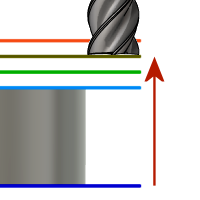

退避高さ

退避高さでは、工具が次の切削パスの前に上に移動する高さを設定します。退避高さは、[送り高さ]および[トップ]より上に設定する必要があります。退避高さは、高さを設定するために後続のオフセットとともに使用されます。

退避高さ

- 移動高さ: [移動高さ] からの増分オフセットです。

- 送り高さ: **[送り高さ]からの増分オフセットです。

- トップ高さ: **[トップ高さ]からの増分オフセットです。

- ボトム高さ: **[ボトム高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択された輪郭: モデル上で選択された輪郭**からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

退避高さオフセット

退避高さオフセットは、上にある退避高さのドロップダウン リストの選択内容を基準に適用されます。

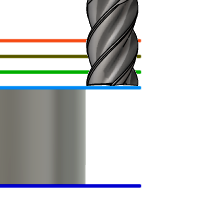

送り高さ

送り高さでは、パーツに進入する送り速度や切込み速度に変化する前に工具が早送りする高さを設定します。送り高さは、**[トップ]より上に設定する必要があります。ドリル処理では、初期の送り高さと退避ペック高さとしてこの高さを使用します。送り高さは、高さを設定するために後続のオフセットとともに使用されます。

送り高さ

- 移動高さ: *[移動高さ]*からの増分オフセットです。

- 退避高さ: **[退避高さ]からの増分オフセットです。

- 無効: **[送り高さ]を無効にすると、工具は進入まで早送りされます。

- トップ高さ: **[トップ高さ]からの増分オフセットです。

- ボトム高さ: **[ボトム高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択された輪郭: モデル上で選択された輪郭**からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

送り高さオフセット

送り高さオフセットは、上にある送り高さのドロップダウン リストの選択内容を基準に適用されます。

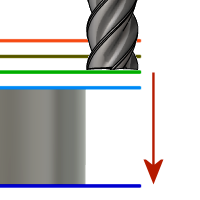

トップ高さ

トップ高さでは、切り取りのトップを表す高さを設定します。トップ高さは、**[ボトム]より上に設定する必要があります。トップ高さは、高さを設定するために後続のオフセットとともに使用されます。

トップ高さ

- 移動高さ: [移動高さ] からの増分オフセットです。

- 退避高さ: **[退避高さ]からの増分オフセットです。

- 送り高さ: **[送り高さ]からの増分オフセットです。

- ボトム高さ: **[ボトム高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択された輪郭: モデル上で選択された輪郭**からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

トップ オフセット

トップ オフセットは、上にあるトップ高さのドロップダウン リストの選択内容を基準に適用されます。

ボトム高さ

ボトム高さでは、最終加工の高さまたは深さ、および工具がストック内に下降する最小深度を指定します。ボトム高さは、**[トップ]より下に設定する必要があります。ボトム高さは、高さを設定するために後続のオフセットとともに使用されます。

ボトム高さ

- 移動高さ: [移動高さ] からの増分オフセットです。

- 退避高さ: **[退避高さ]からの増分オフセットです。

- 送り高さ: **[送り高さ]からの増分オフセットです。

- トップ高さ: **[トップ高さ]からの増分オフセットです。

- モデル トップ: **[モデル トップ]からの増分オフセットです。

- モデル ボトム: **[モデル ボトム]からの増分オフセットです。

- ストック トップ: **[ストック トップ]からの増分オフセットです。

- ストック ボトム: **[ストック ボトム]からの増分オフセットです。

- 選択された輪郭: モデル上で選択された輪郭**からの増分オフセットです。

- 選択: モデル上の選択された点(頂点)、エッジ、または面からの増分オフセットです。

- 原点(絶対): 特定の操作での[セットアップ]または[工具方向]内で定義されている**[原点]からの絶対値オフセットです。

ボトム オフセット

ボトム オフセットは、上にあるボトム高さのドロップダウン リストの選択内容を基準に適用されます。

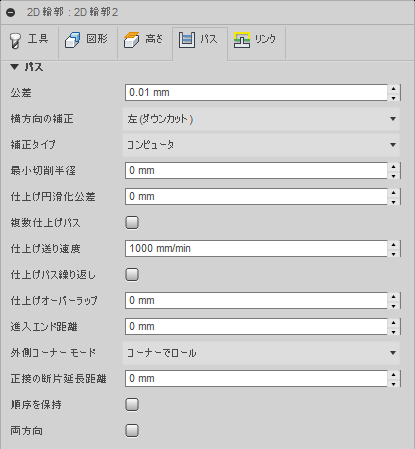

[パス]タブの設定

[パス]タブの設定

許容差

スプラインや楕円などの図形を線形化する際に使用する許容差です。この許容差は、最大弦の距離として解釈されます。

|

|

| 緩い許容差 .100 | 厳しい許容差 .001 |

工作機械の輪郭動作は、線分 G1 および円弧 G2、G3 コマンドを使用してコントロールされます。これに対応するには、線形化することにより Fusion をスプラインおよびサーフェス ツールパスに近づけ、多数の短い線分セグメントを作成して目的の形状に近似させます。ツールパスを目的の形状にどの程度正確に一致させられるかは使用する線分の数に大きく依存します。より多くの線分を作成することによりスプラインまたはサーフェスの呼び形状により近似したツールパスになります。

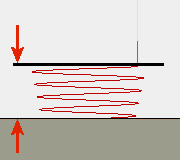

データ枯渇

非常に厳しい許容差を常に使用することは魅力的ですが、ツールパス計算時間が長くなる、G コード ファイルが大きくなる、線分移動が非常に短くなるなどのデメリットもあります。Fusion の計算は非常に高速で、最近のほとんどの制御機には少なくとも 1 MB の RAM があるため、最初の 2 つはさほど大きな問題ではありません。しかし、短い線の移動が高速の送り速度と組み合わされると、データ枯渇として知られる現象が発生することがあります。

データ枯渇は制御機がデータを処理しきれなくなった場合に発生します。CNC 制御機が 1 秒あたりに処理できるコード(ブロック)の行数は有限です。古いコンピュータ上では 40 ブロック/秒と少なく、HAAS 自動化コントロールのような新しいコンピュータ上では 1,000 ブロック/秒以上です。短い線分移動と高い送り速度では、制御機が処理することができる以上の処理速度を強制することができます。そのような場合は、それぞれの移動した後にコンピュータは一時停止し、制御機からの次のサーボ コマンドのために待機する必要があります。

横方向の補正

この設定では、工具の中央がオフセットされるツールパスの側を指定します。[左(ダウンカット)] 横方向の補正または [右(アップカット)] 横方向の補正のいずれかを選択します。

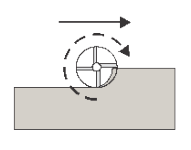

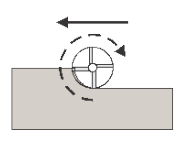

左(ダウンカット)  ダウンカット |

右(アップカット)  アップカット |

ダウンカットは、切削しているサーフェスに沿って「回転する」刃物と考えることができます。一般的にほとんどの金属で仕上げが向上しますが、良好な加工機の剛性が必要となります。この方法を使用すると、チップは、最大の厚さで開始し、切削の端点に向かって薄くなっていきます。つまり、チップの発熱は高くなり、パーツでの発熱は低くなります。

アップカットの場合、刃物は、切削しているサーフェスから離れるように「回転します」。この方法は通常、手動または剛性の低い加工機で使用されます。一部の木材を含め、特定の材料を加工する場合に利点があり、仕上げも向上する場合があります。

補正タイプ

補正タイプを指定します。

- [コンピュータ] : 工具補正は、選択した工具の直径に基づいて Fusion によって自動的に計算されます。ポスト処理後の出力には、G41/G42 コードではなく補正されたパスが直接含まれています。

- [制御機] : 工具補正は計算されず、G41/G42 コードが出力され、オペレータがマシン制御機で補正量と摩耗を設定できます。

- [摩耗補正] : [コンピュータ] が選択された場合のように機能しますが、G41/G42 コードも出力します。これにより工作機のオペレータは、工具サイズの差を負の値で入力することによってマシン制御機で工具の摩耗を調整できます。

- [逆摩耗補正] : 摩耗補正の調整が正の数として入力される点を除き、 [摩耗補正] オプションと同じです。

半径補正代

このパラメータは、操作のために選択された工具のみではなく、安全に使用できる工具の直径の範囲を指定します。

工具半径の許容範囲は、選択した工具半径から、選択した工具半径に指定した許容量を加えた値までです。

仕上げ円滑化公差

仕上げパスに適用される円滑化の最大量です。ツールパスのシャープ コーナーを避けるためにこのパラメータを使用します。このパラメータを設定すると、輪郭のコーナーで要求されるよりも多くのストックが残ります。

複数仕上げパス

複数の仕上げパスを実行することができます。

仕上げパス回数

仕上げパスの回数を指定します。

3 つの仕上げパスで表示

切削ピッチ

仕上げパス間の最大距離です。

すべての仕上げパスの進入

すべての仕上げパスで全進入と退出を強制します。

有効 |

無効 |

仕上げ送り速度

すべての仕上げパスに使用される送り速度です。

仕上げパス繰り返し

最終仕上げパスを 2 回実行して工具のふれによるストック残りを除去します。

仕上げオーバーラップ

仕上げオーバーラップとは、工具が退出する前にエントリ点を越える距離です。仕上げオーバーラップを指定すると、エントリ ポイントの材料が適切に除去されます。

仕上げオーバーラップなし |

仕上げオーバーラップ 0.25 インチ |

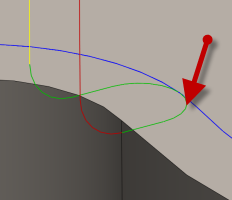

進入エンド距離

選択されている形状の端に到達する前に退出送り速度が始まる距離を指定します。

@ 0" |

@ .5" |

外側コーナー モード

外側コーナーを加工する場合、コーナーを完全にシャープなままにするために、コーナーでのロールを防ぐ必要がある場合があります。

[外側コーナー モード] 設定では、3 つの異なる方法で外側コーナーを加工できます。

[補正タイプ] が [コンピュータ] に設定されている場合、 [外側コーナー モード] がオプションとして表示されます。

|

|

|

| コーナーでロール | シャープ コーナーを保持 | ループでシャープ コーナーを保持 |

| モーション全体を通じてコーナーとの接触を維持します | 材料との接触が一時的に失われ、単一ポイント コーナーへのツールパスが継続されます | [シャープ コーナーを保持] と似ていますが、コーナーでも水平退出および進入を実行します |

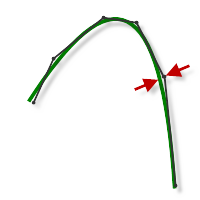

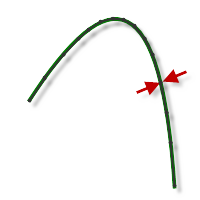

正接の断片延長距離

開いた輪郭に使用し、計算されたツールパスの始点と終点を延長します。これにより、始点と終点の角度に基づいて、接線の直線延長が作成されます。この延長を[図形]タブの[接線延長距離]と組み合わせて使用できます。

|

延長距離によって、計算されたツールパスのオーバーラップが発生する場合があります。 |

順序を保持

フィーチャが選択された順序で加工されるように指定します。選択されていない場合、Fusion によって切削順序が最適化されます。

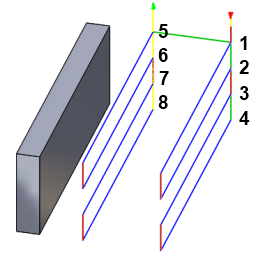

両方向

開いた輪郭の加工操作にダウンカットおよびアップカットのミルの両方を使用することを指定します。

未選択 |

選択 |

[パス]タブの設定(続)

[パス]タブの設定(続)

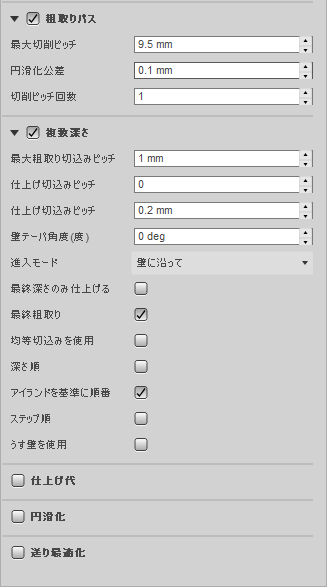

粗取りパス

粗取りパスを実行することができます。

最大切削ピッチ

最大切削ピッチを指定します。

最大/最小切削半径

シャープ コーナーに生成する最小ツールパス半径を定義します。[最小切削半径] は、すべての内側のシャープ コーナーにブレンドを作成します。

工具をシャープ コーナー、または半径と工具半径が等しいコーナーに使用すると、チャタリングが発生し、サーフェス仕上げが歪む可能性があります。

|

|

|

| ゼロに設定: ツールパスがすべての内側のシャープ コーナーに適用されます。 | 0.07 インチに設定: すべてのシャープ コーナーのツールパスに半径 0.070 のブレンドを設定します。 |

円滑化公差

粗取りパスに適用される円滑化の最大量です。ツールパスのシャープ コーナーを避けるためにこのパラメータを使用します。

切削ピッチ回数

粗取りステップの数です。

複数深さ

複数の深さを採用することを指定します。

複数深さ切削あり |

複数深さ切削なし |

最大粗取り切込みピッチ

Z レベル間の最大切込みピッチに距離を指定します。最大切込みピッチは、残りのストックや仕上げパスの切込み量を差し引いた全深さに適用されます。

- 最終パスは最大切込みピッチよりも小さい場合があります。

- 仕上げ切込みピッチなしで表示されます。

仕上げ切込みピッチ

工具の下部を使用する仕上げパスの数です。

3 つの仕上げパスで表示

仕上げ切込みピッチ

仕上げパスの各切込みピッチのサイズです。

仕上げ切込みピッチ

壁テーパ角度(度)

壁のテーパ角度を指定します。

傾斜角度の定義は 2D 方法でフィーチャを加工するために使用できます。定義がない場合は 3D 方法が必要です。

傾斜角度 0 度 |

傾斜角度 45 度 |

ジオメトリ選択

ボトム選択 |

トップ選択 |

最終深さのみ仕上げる

壁にマークが残るのを回避するため、最終深さでのみ仕上げパスを実行します。

無効 |

有効 |

最終粗取り

1 つまたは複数の仕上げ切込みピッチを使用して複数の深さを実行するときにすべての粗取りパス/仕上げパスに仕上げ切込みピッチを適用できます。

均等切込みを使用

加工パス間で等しい距離を作成できます。

例: 23 mm の深さおよび最大切込みピッチ = 10 mm で輪郭を加工すると仮定します。

- [均等切込みピッチを使用]が有効: 1 番目の値 -7.666 mm、2 番目の値 15.3333 mm、3 番目の値 -23 mm の 3 つのパスが得られます。

- [均等切込みピッチを使用]が無効: 1 番目の値 -10 mm、2 番目の値 -20 mm、3 番目の値 -23 mm の 3 つのパスが得られます。

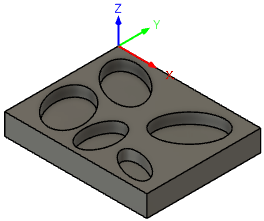

深さ順

有効にすると、複数の輪郭またはキャビティの切削の順番が Z レベルを基準に決められます。

|

|

| 複数のキャビティ選択が あるモデル |

Z レベル順のすべての キャビティの切削 |

島の順番

複数のプロファイルがある場合に考慮される切削深さの順序を指定します。

無効 無効: 深さによって深さ切削を順序付けます。 |

有効 有効: 輪郭によって深さ切削を順序付けます。 |

ステップ順

有効にすると、それぞれの粗取りおよび仕上げステップが次のステップに進む前に完全な深さまで加工されます。

無効 |

有効 |

うす壁を使用

シート メタル ストックに相当する、またはさらに薄い壁厚のミーリング パーツの場合は、メタル除去によって発生する力を受けます。この結果、工具に対して相対的に薄い壁の繊細な構造となり、寸法精度を維持して指定のサーフェス仕上げを実現するのが困難になります。

このオプションは、薄い壁の両側が同時に加工されるようにすることで、振動やチャタリングを減らすために使用することができます。

うす壁幅

うす壁とみなす壁の幅を指定します。

この幅の壁(またはより薄い壁)は振動やチャタリングを減らすために両側を同時に加工されます。

面取り

輪郭操作を使用して面取りを作成することを指定します。面取り工具が選択されている場合にのみ使用可能です。

形状の選択に関するヒント:

シャープ コーナー シャープ コーナー: シャープ コーナーを選択し、[面取り幅]設定を使用して面取りのサイズを定義します。 |

面取りエッジ 面取りエッジ: 面取りのボトム エッジを選択します。面取りの幅は自動的に計算されます。 |

面取り幅

面取りサイズを調整する量です。

鋭角エッジに追加される面取り幅 |

|

面取り先端オフセット

面取りのエッジを越えて工具先端を延長する量です。

仕上げ代

正 正の仕上げ代: 後続の粗取りまたは仕上げ操作で除去すべき、操作後の残りストックの量です。粗取り操作の場合、既定では少量の材料を残します。 |

なし 仕上げ代なし: 選択したジオメトリまで余分な材料をすべて除去します。 |

負 負の仕上げ代: パーツのサーフェスまたは境界を越える材料を除去します。多くの場合、このテクニックは、スパーク ギャップを可能にする溶接棒加工において、またはパーツの許容差要件を満たすために使用されます。 |

径方向(壁)の仕上げ代

[径方向の仕上げ代] パラメータは、径方向(工具軸に対して直角)、すなわち工具の横に残す材料の量をコントロールします。

径方向の仕上げ代 |

径方向と軸方向の仕上げ代 |

正の径方向の仕上げ代を指定することで、材料がパーツの垂直壁と急斜面領域に残されます。

正確に垂直ではないサーフェスについては、Fusion が軸(床)と径方向仕上げ代の値の間を補間するため、これらのサーフェス上の径方向に残されるストックは、サーフェスの勾配および軸方向の仕上げ代の値によっては指定した値と異なる可能性があります。

放射状仕上げ代を変更すると、軸方向の仕上げ代を手動で入力しない限り軸方向の仕上げ代に同じ量が自動的に設定されます。

仕上げ操作の既定の値は 0 mm/0 インチであり、材料は残されません。

粗取り操作の既定では、後の 1 つまたは複数の仕上げ操作により除去することができる少量の材料を残します。

負の仕上げ代

負の仕上げ代を使用すると、加工操作はモデル形状よりも多くの材料をストックから除去します。これは、スパーク ギャップのサイズが負の仕上げ代に等しいスパーク ギャップを備えた溶接棒の加工に使用できます。

径方向および軸方向の仕上げ代はどちらも負の値にすることができます。ただし、負の仕上げ代は工具半径よりも小さくする必要があります。

ボール カッターまたは放射状カッターをコーナー半径より大きい負の仕上げ代で使用する場合は、負の軸方向の仕上げ代はコーナー半径と等しいか小さくする必要があります。

軸方向(床)の仕上げ代

[軸方向の仕上げ代] パラメータは、軸方向(Z 軸に沿った方向)、つまり工具の先端に残す材料の量をコントロールします。

軸方向の仕上げ代 |

径方向および軸方向の仕上げ代の両方 |

正の軸方向の仕上げ代を指定することで、材料がパーツの緩斜面領域に残されます。

正確に水平ではないサーフェスについては、Fusion が軸と径方向(壁)仕上げ代の値の間を補間するため、これらのサーフェス上の軸方向に残されるストックは、サーフェスの勾配および径方向の仕上げ代の値によっては指定した値と異なる可能性があります。

放射状仕上げ代を変更すると、軸方向の仕上げ代を手動で入力しない限り軸方向の仕上げ代に同じ量が自動的に設定されます。

仕上げ操作の既定の値は 0 mm/0 インチであり、材料は残されません。

粗取り操作の既定では、後の 1 つまたは複数の仕上げ操作により除去することができる少量の材料を残します。

負の仕上げ代

負の仕上げ代を使用すると、加工操作はモデル形状よりも多くの材料をストックから除去します。これは、スパーク ギャップのサイズが負の仕上げ代に等しいスパーク ギャップを備えた溶接棒の加工に使用できます。

径方向および軸方向の仕上げ代はどちらも負の値にすることができます。ただし、ボール カッターまたは放射状カッターをコーナー半径より大きい負の仕上げ代で使用する場合は、負の軸方向の仕上げ代はコーナー半径と等しいか小さくする必要があります。

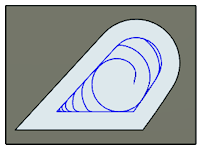

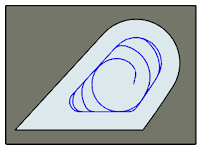

円滑化

指定されたフィルタリング許容差内で可能な余分点を削除し円弧をフィッティングさせることで、ツールパスを円滑化します。

|

|

| 円滑化をオフ | 円滑化をオン |

円滑化は精度を犠牲にすることなくコードサイズを減らすために使用されます。円滑化は、同一直線上の線を 1 本の線分と接線円弧で置換することにより、曲線領域内の複数の線分に置換します。

円滑化の効果は劇的である場合があります。G コード ファイル サイズが 50% 以上減少する可能性があります。マシンがより速くスムーズに実行され、サーフェス仕上げが改善されます。コードの削減量はツールパスが円滑化に適しているかによって異なります。平行パスなどの主に主平面にあるツールパス(XY、XZ、YZ)は、フィルタが良く機能します。3D スキャロップなどを行わないものは削減量が少なくなります。

円滑化トレランス

円滑化フィルタの許容差を指定します。

円滑化は、トレランス(オリジナルの線形化パスが生成される精度)が円滑化(線分円弧継手)のトレランスと等しいか大きい場合に最適に機能します。

送り最適化

コーナーで送りが減速するように指定します。

最大方向変更

送り速度を減速する前の最大角度変更を指定します。

短縮された送り半径

送りが減速する前の最小半径を指定します。

短縮された送り距離

コーナー前での送り減速の距離を指定します。

短縮された送り速度

コーナーで使用する減速された送り速度を指定します。

内側コーナーのみ

内側のコーナーの送り速度のみを減速することができます。

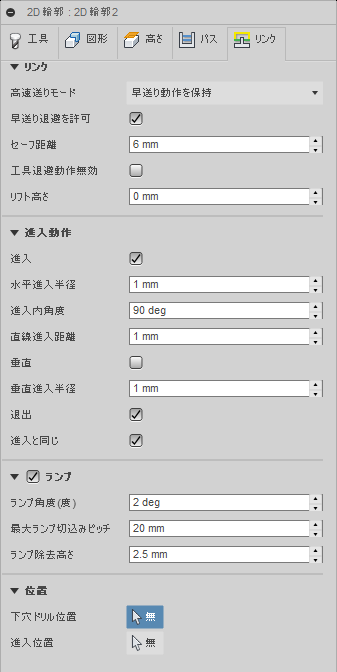

[リンク]タブの設定

[リンク]タブの設定

高速送りモード

早送り動作を真に高速(G0)として出力する場合、および高速送り動作(G1)として出力する場合を指定します。

- 早送り動作を保持: すべての早送り動作を保持します。

- 軸方向と径方向早送り動作を保持: 水平(径方向)もしくは垂直(軸方向)にのみ移動する早送り動作が、実際の早送りとして出力されます。

- 軸方向早送り動作を保持: 垂直方向の早送り動作のみを保持します。

- 径方向早送り動作を保持: 水平方向の早送り動作のみを保持します。

- 単一軸の早送り動作を保持: 1 つの軸(X、Y、または Z)の早送り動作のみを保持します。

- 高速送り速度を保持: 早送り動作(G0)の代わりに(高速送り動作) G01 として早送り動作を出力します。

このパラメータは、通常は「ドッグレッグ」動作を高速で実行するマシンへの高速の衝突を回避するように設定されます。

高速送り速度

G0 の代わりに G1 として早送り動作の出力に使用する送り速度です。

急速な短縮を許可

有効にすると、退避が早送り動作(G0)として実行されます。退出送り速度での退避を強制的に無効にします。

セーフ距離

退避動作時の工具とパーツ サーフェス間の最短距離です。距離は仕上げ代が適用された後に測定されるため、負の仕上げ代を使用する場合は、セーフ距離が衝突を回避するのに十分な大きさであることを特に注意して確認する必要があります。

工具退避動作無効

有効にすると、方法では、次の領域までの距離が指定された退避動作無効距離より短い場合に退避動作を回避します。

最大停止距離

退避動作に許容される最大距離を指定します。

退避動作無効最大距離 1 インチ |

退避動作無効最大距離 2 インチ |

リフト高さ

移動の再配置中のリフト距離を指定します。

リフト高さ 0 |

リフト高さ 0.1 インチ |

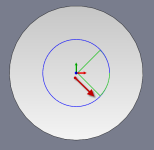

進入

進入の生成を有効にします。

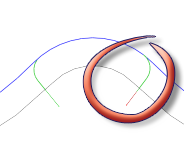

進入

水平進入半径

水平進入動作の半径を指定します。

水平進入半径

進入内角度

進入円弧のスイープを指定します。

内角度 @ 90 度 |

内角度 @ 45 度 |

直線進入距離

コントローラでの半径補正を有効にする、直線進入の移動の長さを指定します。

直線進入距離

直交

進入および退出円弧の接線延長を円弧に対して直交する移動に置き換えます。

直交の進入および退出で表示

例: できるだけ大きな進入円弧(円弧が大きいほど停留の跡の可能性が少なくなります)を有するボアで、ボアの側面に延長されるため接線の直線進入が不可能な場合です。

垂直進入半径

進入が進入からツールパスに移動するときに円滑化される垂直円弧の半径です。

垂直進入半径

退出

退出の生成を有効にします。

退出

進入と同じ

退出の定義を進入の定義と同一に指定します。

直線退出距離

コントローラでの半径補正を無効にする、直線退出の移動の長さを指定します。

直線退出距離

水平退出半径

水平退出動作の半径を指定します。

水平退出半径

垂直退出半径

垂直退出の半径を指定します。

垂直退出半径

退出内角度

退出円弧のスイープを指定します。

直交

進入および退出円弧の接線延長を円弧に対して直交する移動に置き換えます。

直交の進入および退出で表示

例: できるだけ大きな進入円弧(円弧が大きいほど停留の跡の可能性が少なくなります)を有するボアで、ボアの側面に延長されるため接線の直線進入が不可能な場合です。

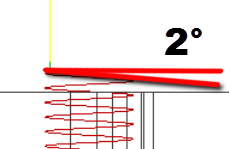

ランプ

ランプを有効にします。

15 度のランプ角度で表示

ランプ角度(度)

切削時のらせんの最大ランプ角度を指定します。

最大ランプ切込みピッチ

ランプ プロファイル上の 1 回転あたりの最大切込みピッチを指定します。このパラメータは、ランプ時に全幅切削を行う場合に拘束する工具の負荷を可能にします。

ランプ除去高さ

らせんがランプ移動を開始するストックから上の高さです。

下穴ドリル位置

刃物が材料に進入するクリアランスを確保するために、穴がドリル加工されている点を選択します。

進入位置

工具の進入位置付近の図形を選択します。