FEA エディタでは常に、パーツ間の境界にある個別の節点が(複製されることにより)パーツごとに区別して扱われます。したがって、同一の座標を持つ節点が 2 つ以上存在することになります(各パーツにはそれぞれ 1 つしか存在しません)。接触タイプを選択することにより、各頂点を区別して扱うことにより 1 つの節点を複数のパーツで共有するか(接着接触)、個別に作成した 2 つの節点を結合しないか(無接触)、個別に作成した 2 つの節点を、自動生成された要素にまとめて結合するか(サーフェス接触)を指定できます。[モデルをチェック]が実行されると、これらの節点は 1 つにまとめられます。解析タイプ、要素タイプ、および接触タイプによっては、接触させるパーツ間でメッシュが一致することが必要となる場合があります。

接触に関するメッシュの要件

次の表は、アセンブリ内で隣接するパーツをギャップがゼロでフィットさせてモデリングする必要があるか、パーツ間で初期ギャップまたは干渉が、各種解析および接触タイプで許容されるかを示します。

| 解析カテゴリ | サーフェス間の初期ギャップまたは干渉が許容されますか? |

|---|---|

| 線形解析 | [いいえ]ゼロのギャップ、ゼロの干渉(自由接触を除く)である必要があります。 |

| 非線形解析 | サーフェスと自由接触に関しては[はい]。 |

| その他の接触タイプに関しては[いいえ]。 | |

| 熱解析 | [いいえ]ゼロのギャップ、ゼロの干渉(自由接触を除く)である必要があります。 |

| 静電解析 | [いいえ]ゼロのギャップ、ゼロの干渉(自由接触を除く)である必要があります。 |

次の表は、各種解析および接触タイプにおいて、隣接するパーツ間でメッシュを一致させる必要があるかないかを示します。

| 接触のタイプ | ||||||

|---|---|---|---|---|---|---|

| 解析タイプ | [接着] | [溶接] | [自由/無接触] | [サーフェス接触] | [エッジ接触] | [焼ばめ接触] |

|

線形解析、静的応力解析 |

一致または不一致(注 1 を参照) |

結合と同じ |

一致または不一致 |

一致(注 4 を参照) |

一致 |

一致(注 5 を参照) |

|

線形解析、固有値解析、および固有値解析(初期応力考慮) (注 2 を参照) |

一致または不一致(注 1 を参照) |

結合と同じ |

一致または不一致 |

[スライド/接触なし]のみ(一致) |

不可 |

不可 |

|

線形解析、線形座屈解析、および過渡応答解析(直接積分) |

一致または不一致(注 1 を参照) |

結合と同じ |

一致または不一致 |

[スライド/接触なし]のみ(一致) |

不可 |

不可 |

|

線形解析(その他) |

一致 |

一致 |

一致または不一致 |

[スライド/接触なし]のみ(一致) |

不可 |

不可 |

|

非線形解析 |

一致または不一致(注 3 を参照) |

一致 |

一致または不一致 |

一致または不一致 |

不可 |

不可 |

|

熱解析 |

一致または不一致(注 1 を参照) |

結合と同じ |

一致または不一致 |

一致 |

不可 |

不可 |

|

静電解析 |

一致または不一致(注 1 を参照) |

一致 |

一致または不一致 |

不可 |

不可 |

不可 |

注 1: スマート接着を使用していれば、メッシュは一致していても一致していなくてもかまいません。スマート接着を使用していない場合は、メッシュが一致していなければ結合できません。スマート接着の設定は、次の各ダイアログ ボックス内で行います。要素タイプに関する制限事項など、スマート接着に関する詳細については、それぞれに該当するページを参照してください。

- 線形静的解析の場合: [設定]

[モデル設定]

[モデル設定] [パラメーター]

[パラメーター] [接触]タブの

[接触]タブの [スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「線形材料による静解析」を参照してください。

[スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「線形材料による静解析」を参照してください。 - 線形モーダル解析の場合:

[設定]

[モデル設定]

[モデル設定] [パラメーター]

[パラメーター] [接触]

タブの

[接触]

タブの [スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「固有値解析」を参照してください。

[スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「固有値解析」を参照してください。 - 荷重硬化を伴う線形モーダル解析の場合:

[設定]

[モデル設定]

[モデル設定] [パラメーター]

[パラメーター] [接触]

タブの

[接触]

タブの [スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「固有値解析(初期応力考慮)」を参照してください。

[スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「固有値解析(初期応力考慮)」を参照してください。 - 線形線形座屈解析の場合: [設定]

[モデル設定]

[モデル設定] [パラメーター]

[パラメーター] [接触]タブの

[接触]タブの [スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「線形座屈解析」を参照してください。

[スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「線形座屈解析」を参照してください。 - 線形過渡応答解析の場合:

[設定]

[モデル設定]

[モデル設定] [パラメーター]

[パラメーター] [接触]

タブの

[接触]

タブの [スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「過渡応答解析(直接積分)」を参照してください。

[スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「過渡応答解析(直接積分)」を参照してください。 - 熱解析/熱伝達解析の場合:

[設定

[モデル設定]

[モデル設定] [パラメーター]

[パラメーター] [接触]

タブの

[接触]

タブの [スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「定常熱伝導解析」または「非定常熱伝導解析」を参照してください。

[スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「定常熱伝導解析」または「非定常熱伝導解析」を参照してください。 - 静電解析の場合: [設定]

[モデル設定]

[モデル設定] [パラメーター]

[パラメーター] [接触]タブの

[接触]タブの [スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「静電電流と電圧解析」または「静電界強度と電圧解析」を参照してください。

[スマート接着/溶接接触を有効化]。「解析の設定と実行」>「線形」>「解析パラメータ」>「静電電流と電圧解析」または「静電界強度と電圧解析」を参照してください。

注 2:固有値解析の結果を使用する解析タイプ。すなわち応答スペクトル解析、ランダム応答解析、周波数応答解析、過渡応答解析(モード法)、および DDMA では、接触に関する追加設定を行うことなくスマート接着を活用することができます。

注 3: 結合サーフェス接触を使用して結合を行う場合は(接触のタイプはサーフェス接触)、必ずしもメッシュが一致している必要はありません。結合サーフェス接触を使用していなければ、メッシュは一致している必要があります。この場合、接触のタイプは接着接触です。結合サーフェス接触の設定は、その接触ペアに対応する[設定]で行います。結合接触の詳細については、「解析の設定と実行」>「非線形」>「荷重および拘束」>「サーフェス間接触」>「サーフェス間接触オプション」を参照してください。

注 4: [サーフェス接触]列では、[サーフェス]、[スライドあり/接触なし]、[接触あり/スライドなし]の使用可能な 3 種類の接触タイプを示します。

注 5: [焼ばめ接触]列では、[焼ばめ/スライドあり]および[焼ばめ/スライドなし]の使用可能な 2 種類の接触タイプを示します。パーツ間の干渉の量は、CAD ジオメトリ内で表現できます(パーツのオーバーラップとして)。Simulation Mechanical へのモデルのインポート時に、サーフェスは一致されます(ゼロの干渉、ゼロのギャップ)。つまり、ジオメトリから干渉は削除され、パーツ間のメッシュが一致しています。ただし、干渉の量は数値形式で保持されます。この詳細については、後述する「焼ばめ/スライドあり」および「焼ばめ/スライドなし」セクションを参照してください。

- CAD モデルにある小さなギャップは、メッシュ一致許容誤差を使用することによりメッシュ生成中に削除できます。節点を一致させるためには、ギャップを削除する必要があります。「メッシュ作成の概要」>「CAD ソリッド モデルをメッシュ化する」>「モデル メッシュ設定」>「モデル」の「メッシュ一致」を参照してください。

- 解析にギャップが必要な場合(ギャップを削除しない場合)は、手動で作成したギャップ要素(線形静的応力解析の場合)またはサーフェス間接触(メカニカル イベント シミュレーションの場合)を使用します。

- CAD アセンブリのパーツ間の干渉は、CAD データのインポート時に削除されます。ただし、上記の注 5 のように、干渉は数値として記録されます。

ツリー表示の最上位にある[接触 (既定: __)]設定で指定した接触のタイプは 2 つのサーフェスに適用され、個別には表示されません。ただし、既定の接触タイプとして設定された場合は、個別に表示されます。たとえば、1 つのアセンブリを構成するすべてのパーツが互いに接続されている(接触面ですべてのタイプの荷重を伝達できる)場合は、[結合]に設定されている既定の接触タイプをそのまま使用することができます。

使用可能な接触のタイプについては、次のセクションで説明しています。

[既定]

接触のエントリに対して[既定]コマンドを選択した場合は、グローバルな[接触 (既定: __)]設定で指定した接触タイプが使用されます。[既定]は、既存の接触ペアに対してのみツリー表示で選択できます。したがって、接触ペアを作成する際は選択できません。

[接着]

接着接触は、すべての要素タイプに適用できます。解析中、結合されている 2 つのサーフェスは完全に接触した状態が維持されるため、隣接するパーツ間では荷重が伝達されます。応力解析の場合は、サーフェス上の節点がたわむと、それに隣接するサーフェス上の節点も同じ方向に同じ量だけたわみます。また、熱伝達解析の場合は、接続されている各パーツでは温度が同じになります。その他の解析についても同様です。

スマート接着は、メッシュが一致していない場合でも隣接するパーツ上の節点どうしを接続するための方法です。(スマート接着を有効にする方法や、要素タイプおよび解析タイプに関する制限事項については、表 1 の注 1 を参照してください。)パーツ A のサーフェス B のメッシュとパーツ C のサーフェス D のメッシュを一致させる場合は、節点どうしが一致しないことがあるため、許容誤差が必要となります。スマート接着を使用する場合は、ツリー表示でいずれかの接触ペアを右クリックし、[設定]を選択して許容誤差を表示します。[許容誤差タイプ]には、次の 2 つのオプションがあります。

- [メッシュサイズの比]: [値]フィールドの入力値にメッシュ サイズを乗じた値を基にして寸法値を算出します。一方のサーフェス上にある節点のうち、もう一方のサーフェスからの距離がこの寸法以下である節点が結合されます。(メッシュ サイズは、その節点における要素の平均サイズに基づいて決まります。)

- [実寸]: [値]フィールドに入力した寸法値を基にして、節点を隣接するサーフェスに一致させます。

接触タイプが、パーツ A とパーツ C、またはパーツ A とパーツ C のサーフェス D との接着接触として定義されている場合は、パーツ A 上の節点のうち、パーツ C のサーフェス Dからの距離がこの許容誤差以内であるすべての節点が、スマート接着によって結合されます。その際、使用するサイズの許容誤差を変更することが必要となる場合があります。(厳密に言うと、どのサーフェスが隣接するサーフェスに結合されるかはソフトウェアにより決定され、ツリー表示におけるエントリの表示順とは無関係です。)

スマート接着機能

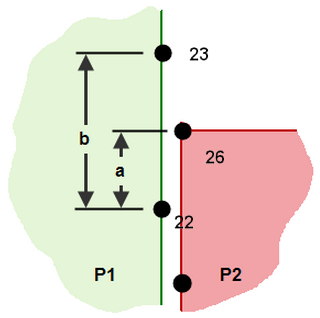

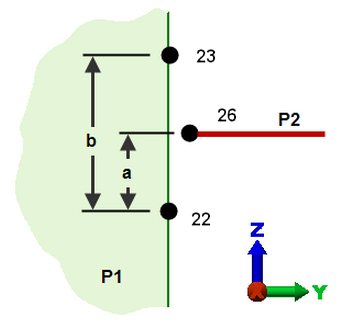

2 つのパーツがスマート接着されている場合は、それらのパーツの自由度(応力解析の場合は変位、熱伝達解析の場合は温度)を互いに関連付ける計算式に基づいて、一方のパーツ上の節点から他方のパーツ上の隣接する節点へ荷重が伝達されます。そのしくみは多点拘束の場合と同じです。(ユーザ定義の多点拘束に関する詳細については、「解析の設定と実行」>「線形」>「荷重および拘束」>「多点拘束」を参照してください。)応力解析の場合、ブリック要素および 2D 要素では並進変位が関連付けられます。一方、プレート要素間では、並進変位および回転変位が関連付けられます。具体例については図 1 を参照してください。

サーフェス D 上の節点は、サーフェス D の外部にあるサーフェス B 上の節点に接続することができるため、スマート接着を使用すれば、パーツ C からパーツ A への荷重を、物理的な接触面積よりも広い領域に渡って分散することができます。もちろん、荷重が分散される度合いはメッシュのサイズによって異なります。図 1(a)を見てください。

|

|

TX 26 = TX 22 + (a/b)(TX 23 -TX 22 ) TY 26 = TY 22 + (a/b)(TY 23 -TY 22 ) TZ 26 = TZ 22 + (a/b)(TZ 23 -TZ 22 ) T は、各節点における X 軸方向、Y 軸方向、または Z 軸方向の並進変位です。 |

| (a) スマート接着によるソリッド(P1)からソリッド(P2)への接続(応力解析)。 パーツ 2 は節点 22 および 23 でパーツ 1 に接続されているため、荷重はパーツ 1 とパーツ 2 の界面よりも広い領域に渡って伝達されます。この近似は、パーツ 1 のメッシュ サイズが小さくなるにつれて精度が高くなります。 |

|

|

|

TY 26 = TY 22 + (a/b)(TY 23 -TY 22 ) TZ 26 = TZ 22 + (a/b)(TZ 23 -TZ 22 ) RX 26 = 0 R は、各節点における X 軸周り、Y 軸周り、または Z 軸周りの回転変位です。 |

| (b)スマート接着によるプレート(P1)からソリッド(P2)への接続(応力解析)。 (平面図に簡略化して表示) |

|

|

|

T 26 = T 22 + (a/b)(T 23 -T 22 ) T は、各節点における温度です。 |

|

(c)スマート接着によるソリッド(P1)からソリッド(P2)への接続(熱伝達解析)。 |

|

|

図 1: スマート接着の例 |

|

スマート接着の使用上のヒント

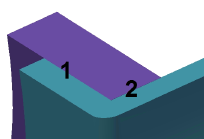

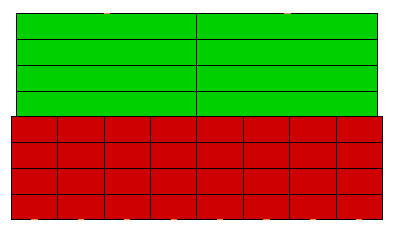

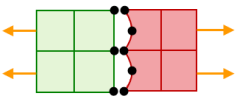

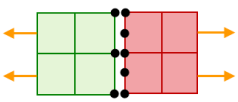

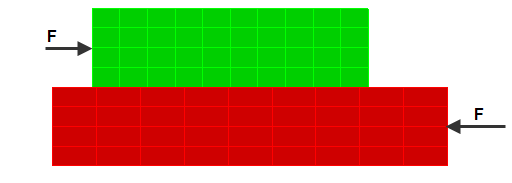

スマート接着を使用して、パーツ A(より精度の高い結果が必要なパーツ)上の中間節点とパーツ B(中間節点がなくそれほど高い精度は必要ないパーツ)の角の節点を接続します。

|

|

|

スマート接着を使用しない場合、右側のパーツ上の中間節点は、左側のパーツの面から離すことが可能です(便宜上、接触面上の節点のみ表示)。 |

スマート接着を使用すると、中間節点が左側のパーツの面に結合されます。したがって、中間節点を面から離すことはできません(便宜上、パーツを分離して表示)。 |

|

図 2: 中間節点どうしの結合 |

|

スマート接着に関する注意事項

スマート接着を適用する前に作成されたモデルでは、接触タイプが接着接触に設定されている場合でも、一致していないメッシュを基に自由サーフェスが作成された可能性があります。こうしたモデルを再度解析する場合は、スマート接着を無効にする必要があります。無効にしないと、自由サーフェスであっても結合されたサーフェスと同じように機能することになります。図 3 を見てください。(既定では、レガシー モデルに対してスマート接着は無効です。)

|

|

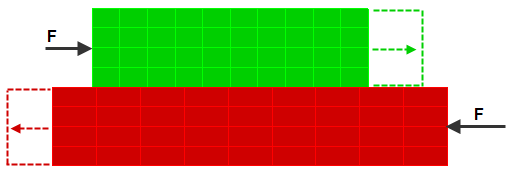

(a)スマート接着を適用する前は、節点が一致していないためパーツは結合されません。(正確に言うと、節点が一致していないため機能する接触タイプがありません。)この場合は、接線力 F によりパーツを分離することができます。 |

|

|

(b)スマート接着機能を備えたソフトウェアで同じモデルを開いている場合、接触タイプが接着接触であり、かつスマート接着が有効になっていれば、節点が一致していなくてもパーツは結合されます。したがって、パーツが分離することはありません。こうした事態を回避するには、[スマート接着/溶接接触を有効化]オプションをオフにするか、対象となるサーフェスの接触タイプを[自由/無接触]に設定してください。 |

|

図 3: メッシュが一致していないことによる無接触(旧来のモデル) |

スポット溶接は、一部の節点が一致せずそれらの節点を結合しない一致サーフェスの一例です。

スマート接着:

上記の説明(図 1)では、パーツ 2 上の節点がパーツ 1 上の節点に接続されます。ただし、このようなレベルの制御ができない場合は、その代わりに、メッシュが粗い方のサーフェスから細かい方のサーフェスへ節点を接続するか、細かい方のサーフェスから粗い方のサーフェスへ節点を接続するかを指定します。この選択は、[設定] [モデル設定]

[モデル設定] [パラメーター]ダイアログで行います。ユーザが行うこの選択とは別に、ソフトウェアではどちらのサーフェスの方がメッシュが細かいか(または粗いか)が判定されます。この場合、接触するサーフェス上にあるすべての要素が考慮の対象となります。つまり、接触サーフェスのある一部分のメッシュ サイズだけで、メッシュが細かいか粗いかが判定されるわけではありません。ただし、この判定に使用されるのは、反対側のサーフェスからの距離が許容誤差以内にある節点のみです(上記参照)。接触領域外にある節点は使用されません。たとえば、パーツ 1 とパーツ 4 との間に接触ペアを定義すると、接触面がただ 1 つであるか複数であるかによらず、パーツ 1 とパーツ 4 の間で接触するすべての節点が考慮の対象となります。したがって、メッシュが粗いと判断されるのは、接触節点が少ない方のパーツです。(接触に関する既定の設定についても同様です。つまり、メッシュが細かいか粗いかは、2 つのパーツ間のすべての節点に基づいて判定されます。)パーツ/サーフェスとパーツ/サーフェスの間に接触を定義する接触ペアの場合は、指定したサーフェス上で接触する節点に基づいて、メッシュが細かいか粗いかの判定が行われます。

[パラメーター]ダイアログで行います。ユーザが行うこの選択とは別に、ソフトウェアではどちらのサーフェスの方がメッシュが細かいか(または粗いか)が判定されます。この場合、接触するサーフェス上にあるすべての要素が考慮の対象となります。つまり、接触サーフェスのある一部分のメッシュ サイズだけで、メッシュが細かいか粗いかが判定されるわけではありません。ただし、この判定に使用されるのは、反対側のサーフェスからの距離が許容誤差以内にある節点のみです(上記参照)。接触領域外にある節点は使用されません。たとえば、パーツ 1 とパーツ 4 との間に接触ペアを定義すると、接触面がただ 1 つであるか複数であるかによらず、パーツ 1 とパーツ 4 の間で接触するすべての節点が考慮の対象となります。したがって、メッシュが粗いと判断されるのは、接触節点が少ない方のパーツです。(接触に関する既定の設定についても同様です。つまり、メッシュが細かいか粗いかは、2 つのパーツ間のすべての節点に基づいて判定されます。)パーツ/サーフェスとパーツ/サーフェスの間に接触を定義する接触ペアの場合は、指定したサーフェス上で接触する節点に基づいて、メッシュが細かいか粗いかの判定が行われます。

使用するスマート接着のタイプ([粗いメッシュを細かいメッシュに結合]または[細かいメッシュを粗いメッシュに結合])を選択する場合は、2 つのパーツ間の界面でどのような処理が行われるのかを考慮することが重要です。実例については、図 4 ~ 7 を参照してください。

界面が純圧縮を受ける応力解析の場合、界面上の各節点におけるたわみの量はすべて同じになります。したがって、[細かいメッシュを粗いメッシュに結合]を選択すると、より精度の高い結果が得られます。図 4 を見てください。

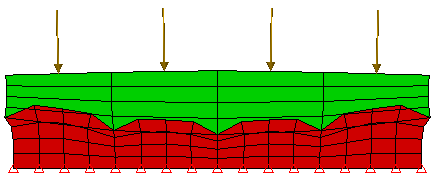

|

(a) モデル: 単純な圧縮モデル。 |

|

(b)不適正な例: スマート接着のタイプとして[粗いメッシュを細かいメッシュに結合]を選択した場合、メッシュが粗い方のサーフェスのうち、メッシュが細かい方のサーフェスとともに変位するのは節点のみです。したがって、メッシュが細かい方のサーフェス上にある内側の節点は、独立に変位することができます。変位を誇張してプロットしたこの図は、メッシュが細かい方のサーフェスが不適正に変位している場合を示したものです。 |

|

(c)適正な例: スマート接着のタイプとして[細かいメッシュを粗いメッシュに結合]を選択した場合、メッシュが細かい方のサーフェス上にある節点は常に、メッシュが粗い方のサーフェスとともに変位します。どちらのメッシュにも所期のたわみが生じています(ただし、メッシュが粗い方の要素節点の間にある節点では、細かい方のメッシュが線形に変位しています。場合によっては、このために精度が低下することもあります)。この図でも、(b)と同じ誇張した変位尺度が使用されています。 |

|

図 4: 純圧縮の下での応力解析 |

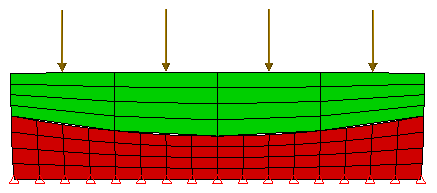

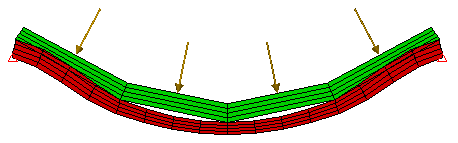

界面に曲げが生じる応力解析の場合、メッシュが細かい方のサーフェスにある節点は、メッシュが粗い方のサーフェスにある節点とは独立に移動できる必要があります。つまり、曲率半径が同じになるように双方の節点が移動する必要があります。したがって、[粗いメッシュを細かいメッシュに結合]を選択すると、より精度の高い結果が得られます。図 5 を見てください。

|

|

|

(a) モデル: 単純な曲げモデル。 |

|

(b)不適正な例: スマート接着のタイプとして[細かいメッシュを粗いメッシュに結合]を選択した場合、メッシュが細かい方のサーフェス上にある節点は常に、メッシュが粗い方のサーフェスとともに変位します。この場合、細かい方のメッシュを粗い方のメッシュと同じ曲率で曲げることになるため、変位の結果は精度が低くなります。下側のパーツでは 4 つの要素ごとに傾斜が不連続に変化しているため、特に応力の値が大きくなります。(c)と同じ誇張した変位尺度が使用されているこの図では、たわみの小ささがはっきりと分かります。 |

|

(c)適正な例: スマート接着のタイプとして[粗いメッシュを細かいメッシュに結合]を選択した場合、メッシュが粗い方のサーフェスのうち、メッシュが細かい方のサーフェスとともに変位するのは節点のみです。したがって、メッシュが細かい方のサーフェス上にある内側の節点は、独立に変位することができます。下側のパーツと上側のパーツとが分離している部分(この図では誇張して表示)があるため、下側のパーツの変位が適正でないように見えるかもしませんが、実際はどちらのパーツも適切な曲率に従って曲がっており、この結果の方が精度は高いと言えます。 |

|

図 5: 純曲げの下での応力解析 |

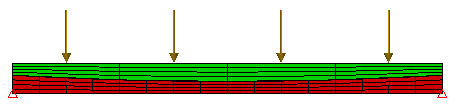

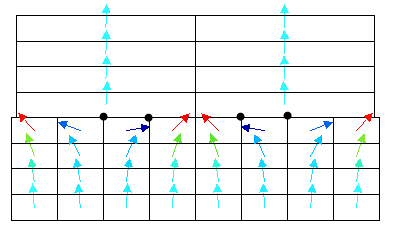

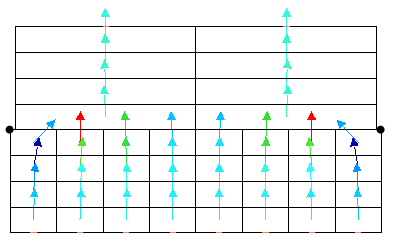

熱伝達解析では、細かい方のメッシュから粗い方のメッシュへ熱流が連続的に変化する必要があります。したがって、[細かいメッシュを粗いメッシュに結合]を選択すると、より精度の高い結果が得られます。図 6 を見てください。静電解析でも考え方は同じです。

|

(a) モデル: 単純な 2 パーツ モデル。下側のパーツのサーフェスは高温環境にさらされており、上側のパーツのサーフェスは低温環境にさらされています。2 つのパーツは幅がほぼ同じであるため、この 2D モデルは 1D の熱伝達を表しています。 |

|

(b)不適正な例: スマート接着のタイプとして[粗いメッシュを細かいメッシュに結合]を選択した場合、メッシュが粗い方のサーフェスのうち、メッシュが細かい方のサーフェスに従って温度が変化するのは節点のみです。したがって、メッシュが細かい方のサーフェス上にある内側の節点(黒点で表示)は上側のパーツには接続されていません。そのため、この節点では熱流(各要素中央の矢印で表示)が遮断されます。熱が上側のパーツへ伝わるには、熱流がこの節点を迂回する必要があります。これにより、得られる温度分布は精度が低くなります。 |

|

(c)適正な例: スマート接着のタイプとして[細かいメッシュを粗いメッシュに結合]を選択した場合、メッシュが細かい方のサーフェス上にある節点では常に、メッシュが粗い方のサーフェスに従って温度が変化します。外側の 2 つの節点(黒点で表示)は、上側のパーツには接続されていません。熱流の遮断がほとんどなくなるため、熱流束ベクトルは互いにほぼ平行になります(1D の熱伝達ではこれが本来あるべき状態です)。結果的に、より精度の高い温度分布が得られます。 |

|

図 6: 熱伝達解析 |

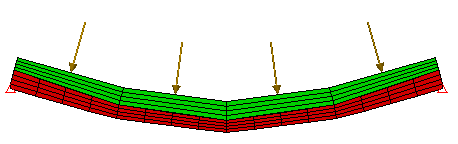

スマート接着のタイプを選択する際には、この他にも考慮すべき点があります。それは、選択したサーフェスに反対側のサーフェスと物理的に一致する節点が存在しなければならないという点です。図 7 を見てください。

|

スマート接着の 2 つのタイプである[粗いメッシュを細かいメッシュに結合]と[細かいメッシュを粗いメッシュに結合]を比較した図です。[粗いメッシュを細かいメッシュに結合]を選択して、メッシュが粗い方のパーツ(下側にある赤色のパーツ)にある節点のみを、メッシュが細かい方のパーツ(上側にある緑色のパーツ)に結合した場合、結合される節点はただ 1 つです(右端の節点)。メッシュが粗い方のパーツにあるその他の節点は、メッシュが細かい方のパーツに接触していないため、結合されません。このモデルに対して応力解析を行った場合、上側のパーツは静的に不安定である可能性があります。この例の場合、スマート接着のタイプとしては[細かいメッシュを粗いメッシュに結合]を選択するのが適しています。上側のパーツにある節点はすべて、下側のパーツに接触しているため、下側のパーツにある節点に結合されます。 |

|

図 7: メッシュ サイズが大きく異なる場合の結合 |

スマート接着を適用すると、2 つのパーツの境界では近似的に荷重が伝達されます。応力解析では、変位の連続性が維持されます。力、応力、変位の導関数など、その他の量は不連続になります。そのため、スマート接着が適用された境界では、それに関与するメッシュの密度次第で、結果の精度が低くなる場合があります。ただし、境界から離れた位置では、スマート接着による効果(もしあれば)を反映した結果よりも、精度の高い結果が得られます。パーツ間の境界で精度の高い結果が必要であれば、スマート接着は使用しないことをお勧めします。ただしその場合は、メッシュを一致させる必要があります。

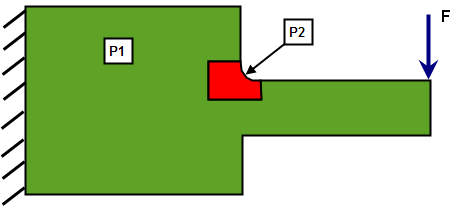

スマート接着の長所は、たとえば what-if 分析の実行時にパーツのメッシュを変更する際、モデル全体のメッシュを作成し直す必要がないという点にあります。またスマート接着を使用すると、メッシュが一致していない場合でも、接触面の接続が維持されます。図 8 を見てください。

|

|

|

図 8: スマート接着の使用例 パーツ 2(P2)上のメッシュを変更すれば、モデル全体のメッシュを作成し直すことなく、メッシュ感度スタディを行うことができます。また、面取り、大きな半径でのフィレット、小さな半径でのフィレットの間で適用する処理を変更するなどして、パーツ 2 のジオメトリを変更することもできます。 |

スマート接着に伴って導出された方程式は、ペナルティ法を使用して解が求められます。MPC 方程式には剛性が適用されます。この剛性は、法線剛性マトリックスに追加されます。ペナルティ方程式の剛性は、[解析手法]で選択した内容によって異なります(「多点拘束」を参照してください)。[ペナルティ法]を選択した場合は、[ペナルティ乗数]フィールドに剛性を入力します。乗数が 0 であればパーツは接続されません。また乗数が無限大であれば、パーツどうしは完全に結合されます。なお、数値解析では剛性を無限大にとることはできず、その必要もありません。一般に、ペナルティ乗数を 1E4 から 1E6 程度にとれば、十分満足のいく解が得られます。ただし一部の解析では、剛性の最大値および最小値について警告が表示されることがあり(最大/最小剛性)、ペナルティ乗数が大き過ぎると解を求めることができない場合もあります。

解の精度がどの程度かを判断できるように、要約ファイルにはそれを示す数値が表示されます。この値が 100% であれば、その解は MPC 方程式(図 1 のような)を完全に満たしていると判断できます。一方、この値が 100% 未満であれば、パーツが部分的に分離されていると判断できます。X% という数値だけに基づいて、解が誤っていると判断することはできません。その数値が満足のいくものかどうかは、経験に基づいて判断する必要があります。

[溶接]

溶接接触は、ブリック要素および 3D 要素に対して適用できます。[溶接]コマンドを選択すると、接触サーフェスのエッジ上にある節点は、[結合]コマンドを選択した場合と同じように処理され、サーフェスの内部にある節点は、[自由/無接触]コマンドを選択した場合と同じように処理されます。

[自由/無接触]

自由/無接触は、すべての要素タイプに適用できます。[自由/無接触]コマンドを選択すると、メッシュが一致している場合でも、接触ペアの各サーフェス上にある節点が結合して 1 つになることはありません。CAD モデルの場合は、必ずしもメッシュの一致が強制されるわけではありません。これらの節点では、パーツ間での荷重の伝達は行われません。応力解析の場合、各節点は反対側のサーフェスにある節点を基準にして変位することができます。熱伝達解析の場合、パーツ間での熱の伝達は行われません。その他の場合についても同様です。

[サーフェス接触]

サーフェス接触は、次のような要素タイプに対してのみ適用されます。またサーフェス接触は、次のような CAD ソリッド モデル、2D で作成されたメッシュ、および独自に作成したモデルにも使用できます。

- 線形静的応力解析: ブリック パーツ間、ブリック パーツとプレート パーツの間、および 2D パーツ間でサーフェス接触を指定できます。接触は、パーツ間のギャップが 0 の場合にのみ生成されます。ブリックからプレートへ接触させる場合は、ブリック パーツを基準にして接触方向を設定します。接触方向の設定方法については、次のセクションを参照してください。プレート パーツ間の自動接触はサポートされていません。(もちろん、どのタイプの要素間でもギャップ要素を手動で作成することは可能です。)

[サーフェス接触]コマンドを選択すると、節点と節点の間に長さ 0 の接触要素(ユーザが作成したギャップ要素に類似した要素)が配置されます。これらの節点は互いに離れることができますが、接触する際に互いを通り抜けることはできません。これらの各サーフェス上にある節点と節点の間に微小なラインを作成したとします。解析中、このラインが長くなっても、モデルには影響を及ぼしません。一方、長さが 0 になると、このラインはその時の動きに抵抗する剛性値を持つばねとしての役割を果たします。

[サーフェス接触]を使用した場合の解析は、反復処理が行われるため、接着接触を使用した場合の解析よりも実行に時間がかかります。この反復処理は、荷重によるたわみによってサーフェス上にある節点の各ペアが接触するかしないかを判定するために行われます。

注: 線形応力解析での接触要素に関するモデル化の詳細については、「解析の設定と実行」の「ギャップ要素による解析を実行する」を参照してください。サーフェス接触ペアに対して接触要素が定義されると、接触要素ごとに方向が計算されます。この方向の計算に使用する方法を指定する場合は、まずツリー表示にあるサーフェス接触ペアを右クリックし、[設定]コマンドを選択して[接触オプション]ダイアログを表示します。その上で、[サーフェス接触方向]ドロップダウン ボックスから方向の計算方法を選択します。既定のオプションである[方向を合わせて計算]を選択すると、各節点における要素の法線を基にして方向が計算されます。推奨されるのはこの計算方法です。メッシュが粗い場合は、要素の中に平坦でない(つまり 4 番目の節点が他の 3 つの節点と同一平面上にない)ものが含まれることがあります。この場合、既定の方法では妥当な方向が算出されないこともあります。妥当な方向を算出するためには、[方向許容誤差角度]フィールドの値を大きくします。いずれかのサーフェスに平坦な要素が含まれている場合は、[サーフェス接触方向]ドロップダウン ボックスから、[第一パーツ/サーフェスの法線方向]オプションまたは[第二パーツ/サーフェスの法線方向]オプションを選択することにより、方向の計算結果を修正することができます。この場合、平坦な要素が含まれているパーツ/サーフェスに対応するオプションを選択する必要があります。

[サーフェス接触]または[エッジ接触]が選択されている場合は、接触ペアまたは既定の接触に摩擦を追加することができます。摩擦を有効にする場合は、接触ペアを右クリックし、[設定]コマンドを選択します。ダイアログが表示されたら、その中の[摩擦を含む]チェック ボックスをオンにし、[静摩擦係数]に値を指定します。線形材料による静解析で接触が使用される場合は、接触力を伝達する節点は元々接触していた節点と同じであり、かつ力の方向は元の法線方向に一致するとみなされます。つまり、たわみが生じても、接触している点や方向は変更されません(微小変形理論)。

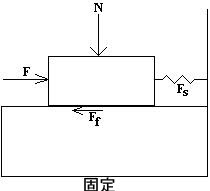

図 9 では、固定サーフェスの上にブロックがあります。法線方向の力 N を加えると、摩擦力 F f が生じます。静摩擦係数 μ·は、ブロックと固定サーフェスとの間の状態によって決まる定数です。F は、ブロックに対して加えられる、固定サーフェスに平行な力です。また、静的に安定なモデルにするため、ブロックと壁の間にはばねが設置されています。F f は、次のように 0 から μN までの値をとることができます。

F >= μN の場合:

F f =F

F s =0

F >= μN の場合:

F f =0

F s =F

図 9: 静摩擦

力が摩擦力の最大値を超えた時点で摩擦力は 0 になり、運動に対する抵抗はそれ以降無くなります。ここから先の過程が解析の対象となる場合は、サーフェス間接触を使用したメカニカル イベント シミュレーション(MES)を実行する必要があります。MES では、力が静摩擦力を超えた後に働く摩擦力を計算するための動摩擦係数を指定できます。

- メカニカル イベント シミュレーションおよび非線形応力解析: サーフェス間接触を使用することにより、ブリック、シェル、2D、ビーム、およびトラスを組み合わせたパーツの間に接触を指定することができます。このタイプの解析では大きなたわみの計算が行われるため、パーツどうしが物理的に接触していなくても自動接触が生成されます。

メカニカル イベント シミュレーション/非線形静的応力解析の接触パラメータは、サーフェス間接触の画面で入力します。この解析では、静摩擦および滑り摩擦(動摩擦)を考慮することができます。詳細については、「解析の設定と実行」>「非線形」>「荷重および拘束」>「サーフェス間接触」を参照してください。

- 熱伝達解析: ブリック パーツ間、ブリック パーツとプレート パーツの間、プレート パーツ間、および 2D パーツ間でサーフェス接触を指定することができます。自動接触は、パーツ間のギャップが 0 の場合にのみ生成されます。

熱解析におけるサーフェス接触では、サーフェスとサーフェスの間に厚みが 0 の 2D 要素または 3D 要素が作成されます。2 つのパーツ上にある節点は結合されないため、結合部をまたいで温度勾配が生じます。

熱解析では、サーフェス接触ペアに対して接触抵抗を定義することができます。接触抵抗は、パーツ間で温度勾配が生じる原因となる不完全接触をシミュレートする場合に使用できます。また、2 つのパーツ間の薄膜をシミュレートする場合にも使用できます。抵抗を定義する場合は、まず接触ペアを右クリックし、[設定]コマンドを選択します。さらに、[熱抵抗]ドロップダウン ボックスで、[総抵抗力]または[分布抵抗力]を選択します。[総抵抗力]オプションを選択した場合は、[値]フィールドに指定した抵抗値が接触面ペア全体に渡って一様に適用されます。(2D 平面モデルの場合、総抵抗は対をなすパーツの厚さを基にした値になります。また 2D 軸対称モデルの場合、総抵抗は 1 ラジアン分の値になります。)[分布抵抗力]オプションを選択した場合は、[値]フィールドに指定した抵抗値を接触ペアの面積で割った値がモデルに適用されます。

熱接触の例

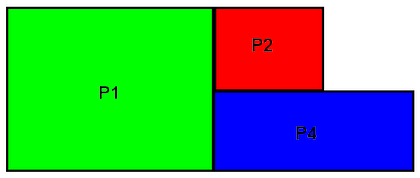

サーフェス接触を持つ 2 つのパーツとそれ以外のパーツ(複数可)とが結合されている境界では、接触要素は作成されません。たとえば、パーツ 2 およびパーツ 4 が、互いのサーフェス接触として定義され、かつパーツ 1 に結合されているとします(図 10(a)を参照)。結合部の詳細図を見ると、パーツ 2 とパーツ 4 は互いに分離されており、そのギャップには 8 節点熱接触要素(3D モデルの場合)または 4 節点熱接触要素(2D モデルの場合)が追加されています(図 10(b)を参照)。ただし、パーツ 2 とパーツ 4 がパーツ 1 に結合されている位置には、接触要素は作成されません。

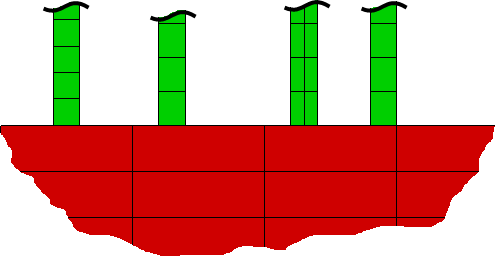

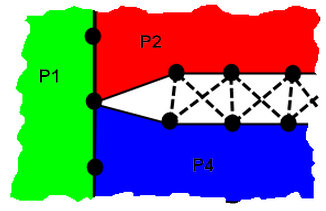

(a) 3 パーツ モデルの例パーツ 2(P2)およびパーツ 4(P4)の間にはサーフェス接触が定義されています。どちらのパーツも、パーツ 1(P1)に結合されています。

接触要素

接触要素

(b)パーツ間の接触の詳細図熱接触要素は、パーツ間のあらゆる位置に作成されます。ただし例外として、パーツ 1 と接触する位置には、結合が存在するため作成されません。したがって、パーツ 2 とパーツ 4 の間の接触面積は、想定される面積よりも小さくなります。(便宜上、パーツ 2 とパーツ 4 の間のギャップは誇張して表示してあります。解析ではギャップは作成されません。)

図 10: 熱接触の例

ヒント: 熱抵抗を 0 にすると、2 つのパーツは完全に接触していることになりますが、これは適切な選択とは言えません。熱抵抗が 0 であれば伝導率は無限大となるため、数値解析においてはさまざまな誤差の原因となります。こうした状況が存在しそれをシミュレートする場合は、0 でない小さな値を使用してください。

[スライド/接触なし]

接触サーフェスを法線方向に結合します。また、サーフェスは接線方向に互いにスライドできます。

[接触/スライドなし]

接触サーフェスを法線方向に部分的または完全に分離できます。ただし、接線方向に互いにスライドすることはできません。

[エッジ接触]

[エッジ接触]コマンドを選択すると、接触サーフェスのエッジ上にある節点は、[サーフェス接触]コマンドを選択した場合と同じように処理され、サーフェスの内部にある節点は、[自由/無接触]コマンドを選択した場合と同じように処理されます。

[焼ばめ/スライドあり]

接触パーツ間に初期干渉がある[サーフェス接触]のように挙動します。[接触オプション]ダイアログ ボックスには、[干渉]入力フィールドがあり、このフィールドの右側には[自動]チェック ボックスがあります。モデルが CAD ベースで、CAD アセンブリ内にジオメトリの干渉がある場合は、干渉はジオメトリから削除され、メッシュはネット フィット(ゼロの干渉、ゼロのクリアランス)で相互に一致されます。ただし、元の CAD アセンブリからの干渉は数値で保持されます。Simulation Mechanical で焼ばめ接触を定義する必要があるとします(干渉の影響を定量化すると仮定します)。[自動]干渉オプションは既定でアクティブになり、干渉の大きさは節点ごとに自動的に割り当てられます(不均等になる可能性があります)。

[自動]オプションをオフにした場合、または手動作成のモデルや、ジオメトリの干渉がない CAD モデルを使用している場合、接触パーツ間に均一な 放射状 の干渉を指定することができます。たとえば、内径 40 mm の軸受が、直径 40.03 mm のシャフトに押し付けられた場合は、放射状の干渉は、0.015 mm (直径の干渉の半分、または(40.03-40) / 2)です。干渉を手動で指定するのは、CAD ジオメトリを変更することなく、フィットのさまざまな強度の効果を迅速に確認できる方法です。また、CAD モデル、または手動作成のモデルで干渉が表現されていない場合に、干渉の影響を確認しやすくなります。

CAD アセンブリは、接触パーツ間をネット フィットを用いてモデリングできます。手動作成のアセンブリは、一致サーフェス(ネット フィット)で モデリングする必要があります 。いずれの場合も、[接触オプション]ダイアログ ボックスで均一な干渉を手動で指定できます。さらに、ジオメトリの干渉が CAD モデル内にある場合、ユーザが指定した均一な干渉値でオーバーライドすることができます。

[焼ばめ/スライドなし]

接触パーツ間に初期干渉がある[接触/スライドなし]のように挙動します。フィットと摩擦の強度が、接触パーツ間の相対移動(スライド)を防止するのに十分である場合に、このオプションを選択します。放射状の干渉は、自動的に指定されるか(CAD ベースの場合)、または[焼ばめ/スライドあり]と同様に手動で指定します(上記参照)。

例

- 接触部分 1 の接触タイプはサーフェス接触です。この接触は、法線方向または接線方向へのリングの移動を拘束していません。

- 接触部分 2 の接触タイプは焼ばめ/スライドなしです。リングの外径がフレームの内径よりも大きいため、この接触には初期干渉が収まっています。ただし、焼ばめの摩擦力が打ち消されると、リングは法線方向および接線方向に自由に移動します。