デジタル プロトタイプ ソリューション

オートデスクのデジタル プロトタイプは、さまざまな設計案を試作品の製作前に具体的にテストできる革新的な手法です。この手法では、異なる分野のメンバーがチームを形成してコラボレーション作業を行うことができます。また、個人やあらゆる規模の企業が、優れた製品を今までにないスピードで市場に送り出すことが可能になります。コンセプトから設計、製造、マーケティング、そしてその先に至るまで、製品の開発プロセス全体をオートデスクのデジタル プロトタイプによって効率化することができます。

デジタル プロトタイプにおいて、シミュレーションはどのような位置づけになるのでしょうか?シミュレーションを行うことにより、デジタル プロトタイプでの設計サイクルで次のことが可能になります。

- 設計のさまざまなアイデアを設計サイクルの早期に試すことができます。

- 費用の掛かる試作品を作成およびテストする前に、シミュレーションでその製品の性能を予測することができます。

- 現場で各パーツがどのように振舞うかを知ることができ、製品の設計が正しいことを証明できます。

FEA が必要な理由

FEA は製品設計プロセスに絶大な価値をもたらします。より良い製品の作成に役立つ重要な知見と設計指針を提供してくれます。FEA を使用することの具体的なメリットと結果を、以下にいくつか示します。

- 予定された用途におけるパフォーマンスが予測できます。

- 予測可能な酷使による破損の可能性が予測できます。

- 観測された破損を評価および修正することができます。

- 既知の設計のパフォーマンスと安全性を向上させることができます。

- 既知の設計の費用と重量を改善させることができます。

- 新しく革新的な概念の製品が開発できます。

- 設計概念や方向性に対し知見が得られます。

- 目標に沿ったモデリングの決断ができます。

FEA が強力である理由

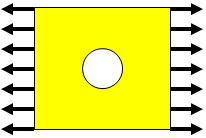

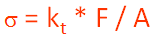

ここで用いる単純なケースの場合、次のようにピーク応力を基本的な工学式で表すことができます。

これよりやや複雑なケースでは、構造のテキスト(Roark など)による応力集中係数を用いることで基本的な工学式を補い、ピーク応力を求めることができます。

ただし、それよりさらに複雑になると、工学式ではピーク応力を求めることができません。この場合、FEA が最適な選択となります。

FEA の基本概念

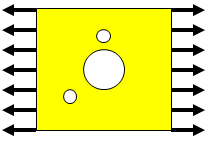

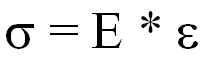

力は、測定された変位から次のように求められます。

応力は、測定された変位から次のように求められます。

FEA の工程

|

手順 1. ジオメトリを作成する |

|

|

手順 2. 材料特性を割り当てる |

|

|

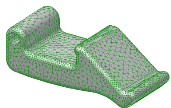

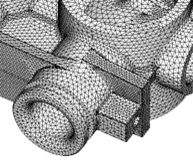

手順 3. メッシュを作成する |

|

|

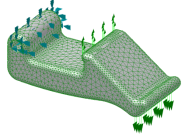

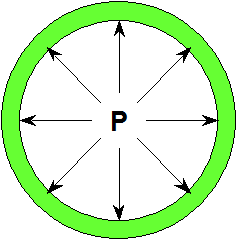

手順 4. 荷重および拘束を適用する |

|

|

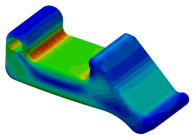

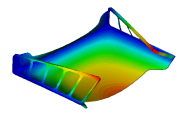

手順 5. 結果を確認する 解析結果を使用して、破損の可能性を下げるため、パフォーマンスを向上させるため、または費用を最適化するために、設計の変更が必要かどうかを判断します。 |

|

必要に応じて設計や条件を変更し、解析を繰り返します。

FEA 解析での基本前提

このセクションでは、FEA 解析を定義する際に必要となる前提条件をまとめます。これには、解析のジオメトリ、材料、メッシュ作成、荷重、拘束が含まれます。状況に応じた適切な物理特性を選択することも必要です。

モデリングの理想化

以下が、基本的な 3D シミュレーションとモデリングの理想化です。

- ビーム シミュレーション

- 対称性と非対称性

- プレートまたはシェルのモデル

- 3D ソリッド

以下が、基本的な断面の理想化です。

- 平面応力

- 平面ひずみ

理想化と要素タイプ

有限要素のメッシュは、節点と要素で構成されています。

- 節点とは、3D 空間における点です。

- 要素とは、節点によって定義される領域または体積です。

|

要素タイプ |

要素の例 |

|---|---|

|

ソリッド要素 要素の特性は必要ありません。 |

|

|

シェル要素 要素の厚みが必要です。 |

|

|

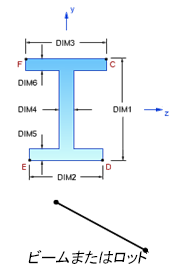

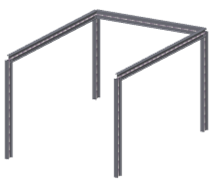

ライン要素 断面と方向が必要です。 |

|

材料と特性の定義

特性は、Autodesk Inventor Nastran において次の 2 つの目的を果たします。

- 材料を参照する。

- 解析で使用される要素タイプの指定に使用する。

材料とは、モデル内に使用される物質(アルミニウム、鋼など)です。材料は、マテリアル ライブラリからインポートしてもよいし、特性データを入力して材料を定義しても構いません。

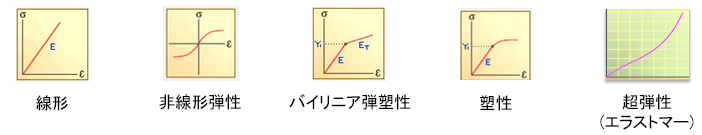

材料特性

適切な材料タイプを使用することが極めて重要です。線形解析では、次の中から選択します。

- 等方性

- 直交異方性

- 異方性

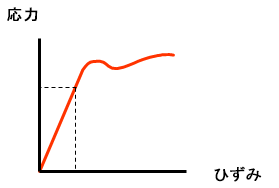

場合によっては、非線形材料で代用する必要があります。非線形材料を線形材料として理想化することが現実的に可能かどうか検討する必要があります。今の状態が線形弾性の範囲なのか、あるいは次のいずれかにすべきかを判断してください。

ジオメトリ

ジオメトリを解析モデルに追加する方法が 2 つあります。

- 既存の CAD モデルを開くかインポートする。

- ジオメトリを CAD 環境内で作成する。

以下に、FEA 解析で使用されるジオメトリに関する基本的なガイドラインをいくつか紹介します。

- 高品質なメッシュは、良好なジオメトリで始まります。

- 選択する理想化に合致するジオメトリを構築するよう検討してください。

- ソリッド要素: ソリッド ジオメトリ

- シェル要素: サーフェス ジオメトリ

- ビーム要素: ワイヤフレーム ジオメトリ

- 断面理想化: 2D サーフェス パッチ

- ジオメトリはメッシュのテンプレートになります。

- 薄片のサーフェス、狭い境界、小さなフィーチャは避けてください。

メッシュ作成の基本

- 良好なメッシュばかりとは限りません。

- メッシュが粗すぎる(要素が大きすぎる)場合、厄介なモデルになります。

- 局部応力が最も影響を受けます。

- 収束とは、適切な応答が計算できるように、必要とされる部分の要素サイズを削減する処理です。

- すべての要素が同じように作成されるわけではありません。

- すべての FEA ソルバーが、四辺形が正方形であることと、すべての三角形が正三角形であることを期待します。

- 多少の変動は許容できるものの、大きな変動はエラーの原因となります。

- 収束処理により、エラー発生の可能性が最小限に抑えられます。

- 要素についての推奨事項:

- ライン要素は常に良好です。鉄筋/梁/棒に収束は必要ありません。

- ほとんどのシェル モデルに対して線形クアッド要素が適しています。Inventor Nastran のシェル メッシャーは、形状に基づいてメッシュを完成させるために三角形を挿入する場合があります。

- 放物線ソリッド四面体が優先されます。線形四面体要素の振る舞いは硬すぎるものの、傾向の研究には問題ありません。

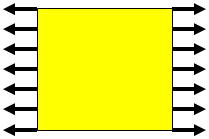

境界条件 -- 荷重と拘束

境界条件は、モデル化しなかったパーツとモデル化したパーツの相互作用を表現するために使用します。変位、応力、および剛性を、およびモデル化されなかったパーツが強制しなかった振る舞いを、境界条件によって強制してはなりません。

境界条件の誤った使用法が、ユーザーの熟練度に関係なく最もよくあるエラー発生原因です。

- CAD ベースの境界条件を、面、エッジ、または頂点に適用します。

- 高度な境界条件には、剛体要素と慣性荷重を使用します。

基本的なガイドラインは次のとおりです。

適切な物理特性の選択

解析の成功と正確さにh、正しい物性の選択が不可欠です。以下を考慮してください。

- 静的: ゆっくりと適用される連続的な荷重。接触、摩擦のある接触、大きな変位/応力の硬化を含みます。

- 周波数: 振動の反応が把握できる特徴的な固有振動数。

- 動的: 時間または周波数ベースの入力に対する実際の応答。

- 座屈: 圧縮に起因する剛性関連の不安定性。

- 熱: 温度変化または熱流束。

- 落下試験: パーツまたはアセンブリの地面への衝突。

- 疲労: 周期性荷重への応答、寿命と耐久性の予測。

- 疲労: 応力-ひずみの非線形な振る舞い、または経路依存の振る舞い。

すべての解析タイプについて制限事項を理解しておくことが重要です。

- 使用しているモデルと荷重は厳密に線形で静的だろうか?

- これは動解析だろうか?

- これは非線形か?

- 座屈は発生するのか?

- 温度が荷重、剛性、または応力に影響を与えるのか?

FEA の基本のまとめ

FEA は基本的に、動力学に関し F= Kx {F}=[K]{x} または P= Ma+Bv+Kx を計算します。

剛性と質量をゼロにすると特異点になり、解析が失敗します。

Autodesk Inventor Nastran でできることは、問われたことに答えることのみです。FEA で解析がうまくいくために必要な基本スキルは、工学的な判断です。これによって、シミュレーションのすべての入力が適切に定量化されます。

|

次のトピック: 片持ちビームの演習 |